离心铸造模具及离心铸造模具的制造方法与流程

1.本发明涉及模具制备技术领域,尤其涉及一种离心铸造模具及离心铸造模具的制造方法。

背景技术:

2.离心铸造是一种先进的铸造工艺,在金属型离心铸造管生产中,涂料属于关键技术。涂料的质量直接影响铸型的寿命、铸管的质量及生产率。涂料的作用包括以下几方面:降低金属型所受的热冲击,提高其使用寿命;调节系统热阻、控制冷却速度,以保证铸件的组织性能达到要求;形成合适的铸件表面。铸铁管涂料施涂方式为有气喷涂、无气喷涂与流涂。涂料选择多以耐火骨料、粘接剂、悬浮剂的混合物为主。每生产一根铸铁管需及时喷涂新的涂料,工艺繁琐。

技术实现要素:

3.本发明提供一种离心铸造模具及离心铸造模具的制造方法,用以解决现有技术中针对铸铁管需要喷涂新的涂料导致工艺繁琐的缺陷,实现可以简化铸铁管的生产工艺的目的。

4.本发明提供一种离心铸造模具,包括:

5.外模,所述外模内部具有内膜腔;

6.隔热防粘涂层,所述隔热防粘涂层设于所述内膜腔的内壁。

7.根据本发明提供的一种离心铸造模具,所述隔热防粘涂层的厚度为1mm-6mm。

8.根据本发明提供的一种离心铸造模具,还包括过渡涂层,所述过渡涂层位于所述隔热防粘涂层和所述内膜腔的内壁之间。

9.根据本发明提供的一种离心铸造模具,所述过渡涂层的厚度为1mm-3mm。

10.根据本发明提供的一种离心铸造模具,所述过渡涂层为金属粘接层。

11.根据本发明提供的一种离心铸造模具,所述隔热防粘涂层为镁铝尖晶石陶瓷层。

12.根据本发明提供的一种离心铸造模具,所述隔热防粘涂层为厚度均匀的涂层。

13.根据本发明提供的一种离心铸造模具,所述外模为低碳钢。

14.根据本发明提供的一种离心铸造模具,所述隔热防粘涂层为陶瓷涂层。

15.本发明还提供一种离心铸造模具的制造方法,包括:

16.获取隔热防粘粉末;

17.获取第一混合粉末,所述第一混合粉末包括所述隔热防粘粉末;

18.获取第二混合粉末,所述第二混合粉末包括金属粉和所述第一混合粉末;

19.对所述第二混合粉末进行喷涂以在所述离心铸造模具的内壁面上形成隔热防粘涂层。

20.根据本发明提供的一种离心铸造模具的制造方法,所述获取隔热防粘粉末的步骤,具体包括:

21.选择3:2型的莫来石粉;

22.将莫来石粉末放入氧化锆球磨罐中,加入蒸馏水机有机粘合剂,球磨48小时后进行喷雾干燥,得到莫来石粉末,将粉末过400目筛。

23.根据本发明提供的一种离心铸造模具的制造方法,所述第一混合粉末还包括8y-tzp粉末,

24.所述8y-tzp粉末的质量占比为5%-10%。

25.根据本发明提供的一种离心铸造模具的制造方法,所述金属粉包括ni粉和cr粉,其中ni粉和cr粉的重量和占所述第二混合粉末的比重为3%-10%。

26.根据本发明提供的一种离心铸造模具的制造方法,所述对所述第二混合粉末进行喷涂以在所述离心铸造模具的内壁面上形成隔热防粘涂层的步骤,具体包括:

27.采用等离子喷涂设备对喷雾干燥的莫来石粉末进行喷涂,喷涂电压为50-80v、喷涂电流为400-450a、ar气流量为30-50l

·

min-1

、氮气流量5-10l

·

min-1

。

28.根据本发明提供的一种离心铸造模具的制造方法,所述隔热防粘粉末为镁铝尖晶石粉。

29.根据本发明提供的一种离心铸造模具的制造方法,所述获取隔热防粘粉末的步骤,具体包括:

30.选择纯度为99.95%的镁铝尖晶石粉,将所述镁铝尖晶石粉置于氧化锆球磨罐中、并加入蒸馏水,无水乙醇球磨48小时后进行喷雾干燥,然后过400目筛。

31.根据本发明提供的一种离心铸造模具的制造方法,所述对所述第二混合粉末进行喷涂以在所述离心铸造模具的内壁面上形成隔热防粘涂层步骤之前,所述制造方法还包括:

32.获取ni20cr粉末,过400目筛;

33.采用等离子喷涂设备将所述ni20cr粉末喷涂至所述离心铸造模具的内壁面,形成金属粘结层,喷涂电压为70-100v、喷涂电流为600-700a、ar气流量为30-50l

·

min-1

、氮气流量为5-10l

·

min-1

;

34.其中,所述对所述第二混合粉末进行喷涂以在所述离心铸造模具的内壁面上形成隔热防粘涂层步骤,具体包括:

35.采用等离子喷涂设备对镁铝尖晶石粉末进行喷涂,形成隔热防粘涂层。

36.本发明提供的离心铸造模具,通过在内膜腔的内壁上设置隔热防粘涂层,可以利用隔热防粘涂层的防粘特性,防止铸件与模具之间出现粘连,方便铸件脱模,而且脱模后的铸件的表面组织性能好,无需喷涂即可满足使用要求。由此可以提升铸件质量,简化铸造工艺过程,节约生产成本。

附图说明

37.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

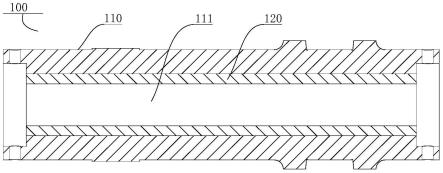

38.图1是本发明提供的离心铸造模具的剖视示意图之一;

39.图2是本发明提供的离心铸造模具的剖视示意图之二;

40.图3是本发明提供的离心铸造模具的制造方法的流程图;

41.附图标记:

42.100、离心铸造模具;

43.110、外模;111、内膜腔;

44.120、隔热防粘涂层;

45.130、过渡涂层。

具体实施方式

46.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.下面结合图1至图3描述本发明实施例的离心铸造模具100及离心铸造模具100的制造方法。需要说明的是,离心铸造模具100可以用铸造直管,该直管可以用于混凝土泵车。

48.参见图1和图2所示,离心铸造模具100可以包括:外模110和隔热防粘涂层120。其中,外模110内部具有内膜腔111,内膜腔111的内壁的形状可以限定出直管的外壁形状。隔热防粘涂层120设于内膜腔111的内壁。

49.相关技术中的离心铸造模具制造出的铸件,需要增加喷涂工艺,用以形成合适的铸件表面,以保证直管的组织性能达到要求。而根据本发明实施例的离心铸造模具100,通过在内膜腔111的内壁上设置隔热防粘涂层120,可以利用隔热防粘涂层120的防粘特性,防止铸件(例如直管)与模具之间出现粘连,方便铸件脱模,而且脱模后的铸件的表面组织性能好,无需喷涂即可满足使用要求。由此可以提升铸件质量,简化铸造工艺过程,节约生产成本。

50.根据本发明的一些实施例,参见图1所示,隔热防粘涂层120的厚度为1mm-6mm。这样,不但可以提升隔热防粘涂层120的隔热性,而且还可以有效防止铸件与模具粘连。进一步地,隔热防粘涂层120为厚度均匀的涂层。为了进一步提升离心铸造模具100的性能,外模110为低碳钢,隔热防粘涂层120为陶瓷涂层。陶瓷涂层具有致密性好,脱模容易的特点。

51.根据本发明的另一些实施例,参见图2所示,离心铸造模具100还包括过渡涂层130,过渡涂层130位于隔热防粘涂层120和内膜腔111的内壁之间。需要说明的是,考虑到外模110与隔热防粘涂层120由两种不同的材料制成,为了提升二者之间的粘接性,可以在二者之间设置过渡涂层130,过渡涂层130可以用于提升外模110与隔热防粘涂层120之间的粘接强度。进一步地,过渡涂层130的厚度为1mm-3mm;过渡涂层130可以为金属粘接层,隔热防粘涂层120为镁铝尖晶石陶瓷层。

52.参见图3所示,根据本发明实施例的离心铸造模具100的制造方法,包括如下步骤:

53.s10:获取隔热防粘粉末;

54.s20:获取第一混合粉末,第一混合粉末包括隔热防粘粉末;

55.s30:获取第二混合粉末,第二混合粉末包括金属粉和第一混合粉末;

56.s40:对第二混合粉末进行喷涂以在离心铸造模具100的内壁面上形成隔热防粘涂

层120。

57.根据本发明实施例的离心铸造模具100的制造方法,在制备离心铸造模具100的过程中,利用多种混合的粉末结构在外模110的内表面构造出隔热防粘涂层120,这样可以利用隔热防粘涂层120的防粘特性,防止铸件与模具之间出现粘连,方便铸件脱模,而且脱模后的铸件的表面组织性能好,无需喷涂即可满足使用要求。由此可以提升铸件质量,简化铸造工艺过程,节约生产成本。

58.根据本发明的一些实施例,获取隔热防粘粉末的步骤,也即步骤s10,具体包括:

59.选择3:2型的莫来石粉;

60.将莫来石粉末放入氧化锆球磨罐中,加入蒸馏水机有机粘合剂,球磨48小时后进行喷雾干燥,得到莫来石粉末,将粉末过400目筛。

61.这样,可以对莫来石粉进行细化,从而可以提升隔热防粘涂层120的致密性和细度。

62.进一步地,第一混合粉末还包括8y-tzp粉末,8y-tzp粉末的质量占比为5%-10%。也就是说,第一混合粉末包括莫来石粉和8y-tzp粉末。这里,8y-tzp粉末可以提升莫来石粉的韧性,防止陶瓷涂层裂开。金属粉包括ni粉和cr粉,其中ni粉和cr粉的重量和占第二混合粉末的比重为3%-10%。例如,第二混合粉末包括莫来石粉、8y-tzp粉末、ni粉和cr粉。陶瓷与金属之间的粘接性不好,通过加入金属粉,对陶瓷金属化处理,提升陶瓷与金属之间的粘接性,也即可以提升隔热防粘涂层120与离心铸造模具100的内壁面之间的粘性。

63.根据本发明的一些实施例,对第二混合粉末进行喷涂以在离心铸造模具100的内壁面上形成隔热防粘涂层120的步骤,也即步骤s40具体包括:

64.s41:采用等离子喷涂设备对喷雾干燥的莫来石粉末进行喷涂,喷涂电压为50-80v、喷涂电流为400-450a、ar气流量为30-50l

·

min-1

、氮气流量5-10l

·

min-1

。

65.还需要说明的是,由于等离子火焰喷涂温度接近2000℃,陶瓷与金属之间可形成半冶金结合甚至全冶金结合,提升了陶瓷涂层与外模110的结合力,提升模具使用寿命,且一旦涂层出现损坏,可进行二次修补。由于陶瓷涂层与外模110结合强度好,省略了铸造过程中铸造一次,喷涂一次涂料的过程,提升了生产的效能,降低成本。

66.需要说明的是,隔热防粘粉末的材质并不限于此,其还可以为镁铝尖晶石粉。进一步地,获取隔热防粘粉末的步骤,具体包括:

67.s101:选择纯度为99.95%的镁铝尖晶石粉,将镁铝尖晶石粉置于氧化锆球磨罐中、并加入蒸馏水,无水乙醇球磨48小时后进行喷雾干燥,然后过400目筛。镁铝尖晶石粉的性能与莫来石粉相近,经过步骤s101后,可以对粉末细化。

68.根据本发明的一些实施例,对第二混合粉末进行喷涂以在离心铸造模具100的内壁面上形成隔热防粘涂层120步骤之前,制造方法还包括:

69.获取ni20cr粉末,过400目筛;

70.采用等离子喷涂设备将ni20cr粉末喷涂至离心铸造模具100的内壁面,形成金属粘结层,喷涂电压为70-100v、喷涂电流为600-700a、ar气流量为30-50l

·

min-1

、氮气流量为5-10l

·

min-1

;

71.其中,对第二混合粉末进行喷涂以在离心铸造模具100的内壁面上形成隔热防粘涂层120步骤,具体包括:

72.采用等离子喷涂设备对镁铝尖晶石粉末进行喷涂,形成隔热防粘涂层120。这里的喷涂工艺条件可以设定为:

73.喷涂电压设定为70-100v,喷涂电流设定为600-700a,ar气流量设定为30-50l

·

min-1

、氮气流量设定为5-10l

·

min-1

。

74.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1