蒸镀设备及利用蒸镀设备制备钙钛矿电池的方法与流程

1.本发明涉及电池技术领域,具体的,涉及蒸镀设备及利用蒸镀设备制备钙钛矿电池的方法。

背景技术:

2.目前制备钙钛矿太阳电池的方法有很多,如旋涂法、真空法、刮涂法及喷涂法等。这些方法可大致分为溶液法和真空法,溶液法就是把钙钛矿的前驱体材料全部溶解在n,n-二甲基甲酰胺(dmf)或二甲基亚砜(dmso)等有机溶剂中,通过旋涂法、刮涂法、喷涂法或狭缝涂布法(slot-die)等制备钙钛矿膜层;而真空法则是通过热蒸发法、溅射法、近空间升华法(css)、气相输运法(vtd)、近空间气相输运法(csvt)等在真空状态下把钙钛矿的前驱体材料直接制备到衬底上,全程没有溶剂参与。溶液法很难在粗糙或有缺陷的衬底上实现完全覆盖,因此并不适合在绒面基底及不平整基底上制备均匀的膜层。真空法可在不同粗糙度或形貌的衬底上保形沉积钙钛矿膜层。

3.传统的真空法一次只能制备一到两种膜层,在制备钙钛矿电池的过程中需要频繁的破空、抽空、调整蒸发速率,设备的综合利用率与研发效率较低。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种蒸镀设备,该蒸镀设备可以在蒸镀多层膜层时,无需多次开腔,进而减少开腔频率,降低工艺腔室多次破空,减少调工艺的时间,提高实验的效率。

5.在本发明的一方面,本发明提供了一种蒸镀设备。根据本发明的实施例,该蒸镀设备包括:送卷腔;工艺腔,所述工艺腔与所述送卷腔之间设置有第一隔离门;出卷腔,所述出卷腔与所述工艺腔之间设置有第二隔离门,且所述工艺腔位于所述送卷腔和所述出卷腔之间;蒸镀系统,所述蒸镀系统设置在所述工艺腔中;收放卷系统,所述收放卷系统设置在所述工艺腔中,基片由所述送卷腔传送至收放卷系统,经所述蒸镀系统在所述基片上蒸镀多层膜层后传送至所述出卷腔;抽真空系统,所述抽真空系统分别与所述收卷腔、所述工艺腔和所述出卷腔相连。由此,通过设置送卷腔和出卷腔,一次开腔后,在工艺腔内可以制备多层膜层,且无需中途开腔,进而减少开腔频率,降低工艺腔室多次破空,减少调工艺的时间,提高实验的效率;另外,还可以通过改变送卷腔、出卷腔的大小,增加柔性基片卷的长度,节省成本,优化源排布,实现共蒸、顺蒸,且可以减小工艺腔室占地面积较小。

6.根据本发明的实施例,在所述基片传送的方向上,所述收放卷系统包括:收卷系统,所述收卷系统靠近所述送卷腔设置;第一纠偏系统,所述第一纠偏系统设置在所述收卷系统远离所述送卷腔的一侧;等离子清洗系统,所述等离子清洗系统位于所述第一纠偏系统远离所述收卷系统的一侧,其中,所述蒸镀系统位于所述等离子清洗系统远离所述收卷系统的一侧,且与所述等离子清洗系统位于所述基片的同一侧;第二纠偏系统,所述第二纠偏系统设置在所述等离子清洗系统远离所述送卷腔的一侧;抽真空系统,所述抽真空系统

位于所述第一纠偏系统和所述第二纠偏系统之间,且与所述蒸镀系统位于所述基片相对的两侧;放卷系统,所述放卷系统位于所述第二纠偏系统靠近所述出卷腔的一侧。

7.根据本发明的实施例,所述收卷系统包括:第一衬底挂盘,所述基片由送卷腔传送至所述第一衬底挂盘;第一导轮,所述基片由所述第一衬底挂盘传送至所述第一导轮;第一紧胀器,所述基片由所述第一导轮传送至所述第一紧胀器;第一输送轮,所述基片由所述第一紧胀器传送至所述第一输送轮,并由所述第一输送轮传送至所述第一纠偏系统,

8.所述放卷系统包括:第二输送轮,所述基片由所述第二纠偏系统传送至所述第二输送轮;第二紧胀器,所述基片由所述第二输送轮传送至所述第二紧胀器;第二导轮,所述基片由所述第二紧胀器传送至所述第二导轮;第二衬底挂盘,所述基片由所述第二导轮传送至第二衬底挂盘,并由所述第二衬底挂盘传送至所述出卷腔。

9.根据本发明的实施例,所述收卷系统和所述放卷系统呈镜像。

10.根据本发明的实施例,所述第一纠偏系统和所述第二纠偏系统均包括至少一组光电传感器,一组所述光电传感器包括两个设置在所述基片相对两侧的对射光电传感器,当所述基片在传送过程中出现偏移时,会进行警告报警,同时所述第一紧胀器和/或所述第二紧胀器对所述基片进行轻微倾斜调整,将所述基片重新调整到中间位置。

11.根据本发明的实施例,所述第一紧胀器和第二紧胀器中均包括压力传感器,并通过伺服电机精准控制,以便实时控制所述基片的涨紧度。

12.根据本发明的实施例,所述蒸镀系统包括等离子体发生器、点源坩埚和线源坩埚,所述等离子体发生器用于形成钙钛矿电池中的电极层,所述点源坩埚用于形成所述钙钛矿电池中的电荷传输层,所述线源坩埚用于形成所述钙钛矿电池中的钙钛矿吸收层。

13.根据本发明的实施例,所述点源坩埚包括:冷却降温层,所述冷却降温层具有容纳空间,并具有蒸镀口;加热层,所述加热层包括底部加热层和顶部加热层,所述底部加热层设置在所述容纳空间的底部,所述顶部加热层设置在所述容纳空间的顶部;隔热板,所述隔热板设置在所述冷却降温层与所述加热层之间;内壳,所述内壳设置在所述加热层远离所述冷却降温层的一侧,所述内壳的内部用于盛放原材料;扰流挡板,所述扰流挡板设置在所述内壳的内部,且位于所述原材料的上方。

14.根据本发明的实施例,所述线源坩埚包括:线源外盒,所述线源外盒中具有加热组件;坩埚本体,所述坩埚本体设置在所述线源外盒的内部,所述坩埚本体的内部用于盛放原材料;扰流板,所述扰流板设置在所述坩埚本体的内部,且位于所述原材料的上方;线源喷嘴,所述线源喷嘴位于扰流板的上方,且封装坩埚本体的开口。

15.在本发明的另一方面,本发明提供了一种利用前面所述的蒸镀设备制备钙钛矿电池的方法,根据本发明的实施例,利用前面所述的蒸镀设备制备钙钛矿电池的方法包括:打开第一隔离门和第二隔离门;将基片引入送卷腔;通过所述送卷腔将所述基片引入工艺腔的收放卷系统中;关闭所述送卷腔的腔门和出卷腔的腔门;利用抽真空系统对所述送卷腔、所述工艺腔和所述出卷腔进行抽真空;利用蒸镀系统在所述基片的表面上蒸镀形成多层膜层;将蒸镀后的所述基片传送至所述出卷腔。由此,在上述制备方法中,在制备多层膜层时,一次开腔门即可,无需多次开腔门,进而减少开腔频率,降低工艺腔室多次破空,减少调工艺的时间,提高实验的效率;另外,还可以通过改变送卷腔、出卷腔的大小,增加柔性基片卷的长度,节省成本,优化源排布,实现共蒸、顺蒸,且可以减小工艺腔室占地面积较小。

16.根据本发明的实施例,在通过所述送卷腔将所述基片引入所述工艺腔的所述收放卷系统中之后,利用前面所述的蒸镀设备制备钙钛矿电池的方法还包括:使所述基片依次经过第一衬底挂盘、第一导轮、第一紧胀器和第一输送轮引入第一纠偏系统;使所述基片依次通过第二纠偏系统、放卷系统达到所述出卷腔。

17.根据本发明的实施例,在所述利用蒸镀系统在所述基片的表面上蒸镀形成多层膜层之前,利用前面所述的蒸镀设备制备钙钛矿电池的方法还包括:将所述送卷腔、所述工艺腔和所述出卷腔抽真空至1e-4

pa以下;依次对所述基片进行加热、等离子清洗;所述利用蒸镀系统在所述基片的表面上蒸镀形成多层膜层包括:在经过所述等离子清洗的所述基片的表面依次形成第一电极层、第一电荷传输层、钙钛矿吸收层、第二电荷传输层和第二电极层。

18.根据本发明的实施例,形成所述第一电极层和所述第二电极层的方法为等离子沉积,形成所述第一电荷传输层和所述第二电荷传输层的坩埚为点源坩埚,形成所述钙钛矿吸收层的坩埚为线源坩埚。

19.根据本发明的实施例,第一电极层的厚度为40nm~100nm,第一电荷传输层的厚度为0.1nm~50nm,钙钛矿吸收层的厚度300-1000nm,第二电荷传输层的厚度为5nm~50nm,第二电极层的厚度为40nm~800nm。

20.本发明的技术方案至少具有以下技术效果:

21.(1)本发明突破传统将多种膜层制备方法融进同一工艺腔室,并能同时对无机、有机原料进行工艺,能够不破空一台设备完成钙钛矿电池全部膜层的制备,配合蒸发喷嘴的设计可以实现钙钛矿吸收层共蒸和顺蒸两种制备方法:

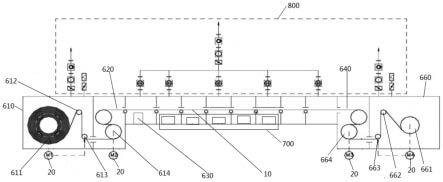

22.(2)收放卷系统通过压力传感器配合伺服系统可以实时控制衬底的涨紧度,有效防止镀膜中的褶皱和热应力的影响,提高设备良率;

23.(3)钙钛矿膜层制备中实现有机、无机、金属材料处于一台工艺腔制备,避免了不同膜层制备中设备频繁的破空、抽空,避免膜层界面接触空气造成界面污染,并极大的提高了设备的利用率,提高了研发效率。

附图说明

24.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

25.图1是本发明一个实施例中蒸镀设备的结构示意图;

26.图2是本发明另一个实施例中蒸镀设备的分布结构示意图;

27.图3是本发明又一个实施例中蒸镀设备的部分结构示意图;

28.图4是本发明又一个实施例中蒸镀设备的部分结构示意图;

29.图5是本发明又一个实施例中钙钛矿电池功能膜层的结构示意图;

30.图6是本发明又一个实施例中点源坩埚的部分结构示意图;

31.图7是本发明又一个实施例中线源坩埚的部分结构示意图;

32.图8是本发明又一个实施例中线源坩埚的部分结构示意图;

33.图9是本发明又一个实施例中线源坩埚的部分结构示意图;

34.图10是本发明又一个实施例中线源坩埚的部分结构示意图;

35.图11是本发明又一个实施例中线源坩埚的部分结构示意图。

36.附图标记:

37.10:基片;20:伺服电机;100:送卷腔;200:工艺腔;300:出卷腔;410:第一隔离门;420:第二隔离门;700:蒸镀系统;800:抽真空系统;收卷系统610;611:第一衬底挂盘;612:第一导轮;613:第一紧胀器;614:第一输送轮;620:第一纠偏系统;630:等离子清洗系统;640:第二纠偏系统;660:放卷系统;664:第二输送轮;663:第二紧胀器;662:第二导轮;661:第二衬底挂盘;601:对射光电传感器;710:等离子体发生器;720:点源坩埚;730:线源坩埚;1:第一电极层;2:第一电荷传输层;3:钙钛矿吸收层;4:第二电荷传输层;5:第二电极层;721:冷却降温层;722:加热层;7221:底部加热层;7222:顶部加热层;723:隔热板;724:内壳;725:扰流挡板;726:原材料;7211:蒸镀口;731:源外盒;732:坩埚本体;733:扰流板;734:线源喷嘴。

具体实施方式

38.下面将结合实施例对本发明的方案进行解释。本领域技术人员将会理解,下面的实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

39.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

40.在本发明的一方面,本发明提供了一种蒸镀设备。根据本发明的实施例,参照图1和图2,该蒸镀设备包括:送卷腔100;工艺腔200,工艺腔200与送卷腔100之间设置有第一隔离门410;出卷腔300,出卷腔300与工艺腔200之间设置有第二隔离门420,且工艺腔200位于送卷腔100和出卷腔300之间;蒸镀系统700(图1中未示出),蒸镀系统设置在工艺腔200中;收放卷系统(图1中未示出),收放卷系统设置在工艺腔200中,基片由送卷腔100传送至收放卷系统,经蒸镀系统在基片上蒸镀多层膜层后传送至出卷腔300;抽真空系统800(图1中未示出),抽真空系统800分别与收卷腔100、工艺腔200和出卷腔300相连,制备膜层时,利用抽真空系统800对送卷腔100、工艺腔200和出卷腔300进行抽真空。由此,通过设置送卷腔和出卷腔,一次开腔后,在工艺腔内可以制备多层膜层,且无需中途开腔,进而减少开腔频率,降低工艺腔室多次破空,减少调工艺的时间,提高实验的效率;另外,还可以通过改变送卷腔、出卷腔的大小,增加柔性基片卷的长度,节省成本,优化源排布,实现共蒸、顺蒸,且可以减小工艺腔室占地面积较小。

41.根据本发明的实施例,蒸镀设备还可以包括常规蒸镀设备中的常见结构和部件,比如还可以包括电控柜500(其中设有电控系统)和其他柜体,其他柜体中设置基片传动系统、蒸发系统、冷却系统等结构和部件,如此可以美化系统的外表,干净整洁。其中,收卷腔和出卷腔的内部空间可以进行灵活调整,可以在保证工艺正常运行的前提下,减小收卷腔和出卷腔的内部空间,如此有利于腔室快速抽至低真空或放气至大气压的状态。进一步的,利用抽真空系统800对送卷腔100、工艺腔200和出卷腔300进行抽真空后,送卷腔100、工艺腔200和出卷腔300的真空度没有特殊要求,只要可以满足工艺要求即可,在一些实施例中,抽真空至1e-4

pa以下。

42.还有,送卷腔、工艺腔和出卷腔的腔室形状没有特殊要求,本领域技术人员可以根据实际情况灵活选择,比如,可以为u形、矩形等形状。进一步的,如图1所示,收卷腔100和出卷腔300的具体结构没有特殊要求,本领域技术人员可以根据实际需求和常规选择灵活选择。如图1所示,工艺腔200的具体结构也没有特殊要求,本领域技术人员可以根据实际需求和常规选择灵活选择,会包括满足工艺腔使用要求的所有部件和零件,比如包括腔门、抽气阀门、外壳体、等必备的部件。

43.根据本发明的实施例,参照图2,在基片10传送的方向上,收放卷系统包括:收卷系统610,收卷系统610靠近送卷腔100设置;第一纠偏系统620,第一纠偏系统620设置在收卷系统610远离送卷腔100的一侧;等离子清洗系统630,等离子清洗系统630位于第一纠偏系统620远离收卷系统610的一侧,其中,蒸镀系统700位于等离子清洗系统630远离收卷系统610的一侧,且蒸镀系统700与等离子清洗系统700位于基片10的同一侧;第二纠偏系统640,第二纠偏系统640设置在等离子清洗系统630远离送卷腔610的一侧;放卷系统660,放卷系统660位于第二纠偏系统640靠近出卷腔300的一侧。由此,在镀膜之前,先利用等离子清洗系统630对基片10进行等离子清洗,等离子清洗处理可以清洁和激活基片的表面,从而提高基片表面膜层的粘附力,且不会对基片表面造成伤害;当基片在传送过程中发生偏移时,通过纠偏系统(包括第一纠偏系统和第二纠偏系统)将基片重新调整到中间位置,以避免镀膜发生偏移,影响镀膜质量。

44.根据本发明的实施例,参照图2,在基片10传送的方向上,收卷系统610包括:第一衬底挂盘611,基片10由送卷腔100传送至第一衬底挂盘611;第一导轮612,基片10由第一衬底挂盘611传送至第一导轮612;第一紧胀器613,基片10由第一导轮612传送至第一紧胀器613;第一输送轮614,基片10由第一紧胀器613传送至第一输送轮614,并由第一输送轮614传送至第一纠偏系统620。根据本发明的实施例,所述放卷系统660包括:第二输送轮664,基片10由第二纠偏系统664传送至第二输送轮664;第二紧胀器663,基片10由第二输送轮664传送至第二紧胀器663;第二导轮662,基片10由第二紧胀器663传送至第二导轮662;第二衬底挂盘661,基片10由第二导轮662传送至第二衬底挂盘661,并由第二衬底挂盘661传送至出卷腔300。上述结构的收卷系统610和放卷系统660可以更好的保证镀膜的质量和稳定性。其中,收卷系统610和放卷系统660通过伺服电机20带动基片10在工艺腔中运动,同时还可以调节基片的传送速度。

45.根据本发明的实施例,参照图2,收卷系统610和放卷系统660呈镜像。由此,不仅可以使得结构简单易设计,而且可以更好的保证镀膜时基片传输的稳定性,进而保证镀膜质量。

46.根据本发明的实施例,第一紧胀器613和第二紧胀器663中均包括压力传感器,并通过伺服电机精准控制,以便实时控制所述基片的涨紧度。发明人发现,由于在工艺腔内基片会经历高温、快速冷却等恶劣环境,如果张力过大会使基片扭曲变形,如果压力过小,会使蒸镀沉积时膜层不均匀,因此根据不同的柔性基片须有张力要求,基片的张力需要控制在275

±

5pb,而且,在镀膜工艺过程中,基片的热应力通过导轮、紧胀器、输送轮的多次缠绕,确保应力释放。

47.根据本发明的实施例,参照图3,第一纠偏系统620和第二纠偏系统640均包括至少一组光电传感器(图3中以两组为例),一组光电传感器包括两个设置在基片10相对两侧的

对射光电传感器601,当基片10在传送过程中出现偏移时,会进行警告报警,同时第一紧胀器613和/或第二紧胀器663对基片10进行轻微倾斜调整,将基片10重新调整到中间位置。上述结构的纠偏系统结构简单,便于设置,占有空间较小,而且灵敏度高,可以快速准确的检测基片是否出现偏移,以便快速的进行调整,进而保证镀膜过程中基片的稳定性和镀膜层质量。

48.根据本发明的实施例,参照图4,蒸镀系统700包括等离子体发生器710、点源坩埚720和线源坩埚730,等离子体发生器710用于形成钙钛矿电池中的电极层,点源坩埚720用于形成钙钛矿电池中的电荷传输层,线源坩埚730用于形成钙钛矿电池中的钙钛矿吸收层。其中,参照图5,钙钛矿电池中的功能膜片包括依次层叠设置的第一电极层1、第一电荷传输层2、钙钛矿吸收层3、第二电荷传输层4和第二电极层5,所以在基片的传送方向上,参照图4,蒸镀系统700包括离子体发生器710(形成第一电极层)、点源坩埚720(形成电荷传输层)、线源坩埚730(形成钙钛矿吸收层)、点源坩埚720(第二电荷传输层)和离子体发生器710(形成第二电极层)。

49.根据本发明的实施例,参照图6,点源坩埚720包括:冷却降温层721,冷却降温层721具有容纳空间,并具有蒸镀口7211;加热层722,加热层722包括底部加热层7221和顶部加热层7222,底部加热层7221设置在容纳空间的底部,顶部加热层7222设置在容纳空间的顶部;隔热板723,隔热板723设置在冷却降温层721与加热层722之间;内壳724,内壳724设置在加热层722远离冷却降温层721的一侧,内壳724的内部用于盛放原材料726;扰流挡板725,扰流挡板725设置在内壳724的内部,且位于原材料726的上方。由此,通过上述点源坩埚与扰流挡板的设置,可以有效实现有机、无机元素与金属元素的共蒸与顺蒸;而且,上部设置的扰流挡板,可以让蒸气喷出更加均匀;点源坩埚加热分底部加热与顶部加热两部分,底部加热为圆形,可在倾斜安装点源坩埚的情况下,保证材料良好的蒸镀;外面包裹隔热层,减少温度散失;点源坩埚最外面为冷却降温层721,用于降温,防止点源坩埚过热;点源坩埚的喷射口(即蒸镀口7211)为喇叭形,可以加大蒸气的喷射半径,喷射口周围有加热,放置蒸气在喷射口降温凝结。

50.其中,本领域技术人员可以理解,上述原材料即使用于蒸镀膜层的原材料。如前所述,点源坩埚720用于形成钙钛矿电池中的电荷传输层,所以原材料可以包括硫氰酸亚铜(cuscn)、碘化亚铜(cui)、氧化铜(cuo)、氧化亚铜(cu2o)、氧化镍(nio)、五氧化二钒(v2o5)、三氧化钼(moo3)等材料制备电荷传输层,上述原材料主要为金属氧化物,点源坩埚的控温范围可以为200℃-1500℃。其中,每个点源坩埚的旁边有晶振监控蒸发速率。

51.根据本发明的实施例,参照图7、图8、图9、图10和图11,线源坩埚730包括:线源外盒731,线源外盒731中具有加热组件;坩埚本体732,坩埚本体732设置在线源外盒731的内部,坩埚本体732的内部用于盛放原材料;扰流板733,扰流板733设置在坩埚本体732的内部,且位于原材料的上方;线源喷嘴734,所述线源喷嘴734位于扰流板733的上方,且封装坩埚本体732的开口。由此,通过上述线源坩埚与扰流板的设置,可以有效实现有机、无机元素与金属元素的共蒸与顺蒸;而且,上部设置的扰流板,可以让蒸气喷出更加均匀。

52.其中,线源外盒内含加热和控温系统,可以保证线源保证恒温,保证原材料的蒸发速率;线源喷嘴的设计可以实现线源坩埚的共蒸与顺蒸,根据本发明的实施例,如图9和图10为线源共蒸方式,图11为线源顺蒸模式,可以由喷嘴的类型来决定蒸镀模式;坩埚本体可

以为石墨坩埚,具有很好的耐高温和耐腐蚀性,可以放置有机物如fai、mai、c60、bcp、csi、csbr、pbi2等,控温范围是100℃-250℃。另外,每个线源坩埚的旁边有晶振监控蒸发速率,每个线源坩埚的旁边有晶振监控蒸发速率。

53.根据本发明的实施例,等离子体发生器710的具体结构没有特殊要求,本领域技术人员根据实际情况灵活选择本领域中常用的等离子体发生器即可,在此不作限制要求。

54.在本发明的另一方面,本发明提供了一种利用前面所述的蒸镀设备制备钙钛矿电池的方法,根据本发明的实施例,利用前面所述的蒸镀设备制备钙钛矿电池的方法包括:

55.s100:打开第一隔离门和第二隔离门;

56.s200:将基片引入送卷腔;

57.s300:送卷腔引入工艺腔的收放卷系统中;

58.s400:关闭送卷腔的腔门和出卷腔的腔门,利用抽真空系统对送卷腔、工艺腔和出卷腔进行抽真空;

59.s500:利用蒸镀系统在基片的表面上蒸镀形成多层膜层;

60.s600:将蒸镀后的:基片传送至出卷腔。

61.根据本发明的实施例,在上述制备方法中,在制备多层膜层时,一次开腔门即可,无需多次开腔门,进而减少开腔频率,降低工艺腔室多次破空,减少调工艺的时间,提高实验的效率;另外,还可以通过改变送卷腔、出卷腔的大小,增加柔性基片卷的长度,节省成本,优化源排布,实现共蒸、顺蒸,且可以减小工艺腔室占地面积较小。

62.根据本发明的实施例,在通过所述送卷腔将所述基片引入所述工艺腔的所述收放卷系统中之后,利用前面所述的蒸镀设备制备钙钛矿电池的方法还包括:使基片依次经过第一衬底挂盘、第一导轮、第一紧胀器和第一输送轮引入第一纠偏系统;然后再使基片依次通过第二纠偏系统、放卷系统达到出卷腔。由此,有效保证基片在传送过程中的稳定性和镀膜质量。

63.进一步的,在一些实施例中,在利用蒸镀系统在基片的表面上蒸镀形成多层膜层之前,利用前面所述的蒸镀设备制备钙钛矿电池的方法还包括:将所述送卷腔、所述工艺腔和所述出卷腔抽真空至1e-4

pa以下;依次对基片进行加热、等离子清洗;利用蒸镀系统在所述基片的表面上蒸镀形成多层膜层包括:在经过等离子清洗的基片的表面依次形成第一电极层、第一电荷传输层、钙钛矿吸收层、第二电荷传输层和第二电极层。由此,在镀膜之前,先利用等离子清洗系统630对基片10进行等离子清洗,等离子清洗处理可以清洁和激活基片的表面,从而提高基片表面膜层的粘附力,且不会对基片表面造成伤害;当基片在传送过程中发生偏移时,通过纠偏系统(包括第一纠偏系统和第二纠偏系统)将基片重新调整到中间位置,以避免镀膜发生偏移,影响镀膜质量;收卷系统610和放卷系统660通过伺服电机20带动基片10在工艺腔中运动,同时还可以调节基片的传送速度。

64.根据本发明上述步骤的描述可知,基片的整个传送过程为:基片先依次经过第一衬底挂盘、第一导轮、第一紧胀器和第一输送轮引入第一纠偏系统,基片在经过第一纠偏系统之后等离子清洗系统会对基片进行等离子清洗,然后蒸镀系统对清洗后的基片进行蒸镀镀膜,之后镀膜后的基片才会进入第二纠偏系统、放卷系统最后达到出卷腔。

65.其中,在整个蒸镀膜层的过程中,可以利用晶振监控,控制不同所述膜层的厚度,进而有效精准的得到所需厚度的功能膜层,保证钙钛矿电池的有效运行。

66.根据本发明的实施例,形成第一电极层和第二电极层的方法为等离子沉积(rpd),形成第一电荷传输层和所述第二电荷传输层的坩埚为点源坩埚,形成钙钛矿吸收层的坩埚为线源坩埚。其中,点源坩埚和线源坩埚为前面所述的点源坩埚和线源坩埚的结构,可以有效实现有机、无机元素与金属元素的共蒸与顺蒸;而且,上部设置的扰流挡板,可以让蒸气喷出更加均匀。

67.根据本发明的实施例,第一电极层包括金属电极、透明导电氧化物等,其中金属电极的原材料包括但不限于银(ag)、铜(cu)、金(au)、铝(al)、钼(mo)、铬(cr)等材料,金属材料形成的第一电极层的厚度可为40nm-100nm。透明导电氧化物的具体材料包括但不限于掺锡氧化铟(ito)、掺铝氧化锌(azo)、掺钨氧化铟(iwo)、掺锌氧化铟(izo)等材料,透明导电氧化物形成的第一电极层的厚度可为50nm-100nm。

68.根据本发明的实施例,形成第一电荷传输层的原材料包括但不仅限于硫氰酸亚铜(cuscn)、碘化亚铜(cui)、氧化铜(cuo)、氧化亚铜(cu2o)、氧化镍(nio)、五氧化二钒(v2o5)、三氧化钼(moo3)、spiro-ometad、p3ht、ptaa、pedot:pss、二氧化钛(tio2)、二氧化锡(sno2)、掺锌氧化锡(zto)、硫化镉(cds)、富勒烯(c

60

)、掺镁氧化锌(zmo)、氧化锌(zno)、pcbm等材料。第一电荷传输层的厚度可为0.1nm-50nm。

69.根据本发明的实施例,钙钛矿吸收层包括全无机、全有机、有机无机杂化钙钛矿,具体材料包括但不仅限于cspbi3、fapbi3、mapbi3、facspbi3、facspbi2br、famacspbi3等原材料。钙钛矿吸收层的厚度300-1000nm。

70.根据本发明的实施例,形成第二电荷传输层的原材料包括硫氰酸亚铜(cuscn)、碘化亚铜(cui)、氧化铜(cuo)、氧化亚铜(cu2o)、氧化镍(nio)、五氧化二钒(v2o5)、三氧化钼(moo3)、spiro-ometad、p3ht、ptaa、pedot:pss、二氧化钛(tio2)、二氧化锡(sno2)、掺锌氧化锡(zto)、硫化镉(cds)、富勒烯(c

60

)、掺镁氧化锌(zmo)、氧化锌(zno)、pcbm等材料。第二电荷传输层的厚度为5nm-50nm。

71.根据本发明的实施例,第二电极层可以为金属电极或透明导电氧化物等,其中形成金属电极的原材料包括但不限于银(ag)、铜(cu)、金(au)、铝(al)、钼(mo)、铬(cr)等材料,金属电极的厚度为40nm-100nm。透明导电氧化物的材料包括大不限于掺锡氧化铟(ito)、掺铝氧化锌(azo)、掺钨氧化铟(iwo)、掺锌氧化铟(izo),此时第二电极层的厚度为400nm-800nm。

72.根据本发明的实施例,还可以在蒸镀形成第一电荷传输层之后,在第一电荷传输层的表面上蒸镀形成钝化层,和/或在蒸镀形成第二电荷传输层之前,在钙钛矿吸收层的表面上蒸镀形成钝化层。形成钝化层的蒸镀系统可以采用与形成第一电荷传输层的同一个蒸镀系统,即采用点源坩埚。

73.实施例

74.实施例1

75.利用本发明的蒸镀设备制备钙钛矿太阳能电池全膜层:

76.首先在不锈钢基片上利用rpd方法沉积ito膜层(第一电极层),基片温度控制在200-250℃,沉积速率控制为沉积厚度为100nm,由此可以方便电荷的收集,并能促进后续膜层制备过程中晶粒的沉积和生长;

77.然后蒸镀第一电荷传输层,即10~50nm的nio薄膜,沉积速率为室温沉

积;

78.然后采用的沉积速率蒸镀1~5nm的ki钝化层;

79.再顺蒸钙钛矿吸收层(顺蒸),按顺序先后沉积pbi2、csi、fai,沉积参数为分别为:沉积速率蒸镀厚度为300nm的pbi2,沉积速率蒸镀厚度为25nm的csi,fai分压5.0x10-3

~5.0x10-2

pa,基片温度为25~70℃,最后转化成钙钛矿材料;

80.再在钙钛矿吸收层上分别蒸镀第二电荷传输层,即厚度分别为4~40nm、4~10nm的c

60

、bcp,沉积速率均为基片不加热;

81.最后使用反应等离子体沉积第二电极层,即厚度为400-800nm的ito电极,沉积速率为基片温度控制在200-250℃。最终制备出钙钛矿太阳能电池。

82.实施例2

83.利用本发明的蒸镀设备制备钙钛矿太阳能电池全膜层:

84.首先在不锈钢基片上利用rpd方法沉积ito膜层(第一电极层),基片温度控制在200-250℃,沉积速率控制为沉积厚度为100nm,由此可以方便电荷的收集,并能促进后续膜层制备过程中晶粒的沉积和生长;

85.然后蒸镀第一电荷传输层,即10~50nm的nio薄膜,沉积速率为室温沉积;

86.然后采用的沉积速率蒸镀1~5nm的ki钝化层;

87.再顺蒸钙钛矿吸收层(共蒸),调整源角度,在基片的同一位置同时沉积pbi2、csi、fai,沉积参数为:采用的沉积速率蒸镀厚度为300nm的pbi2,采用的沉积速率蒸镀厚度为25nm的csi,fai分压5.0x10-3

~5.0x10-2

pa,基片温度为25~70℃,原位生成钙钛矿吸收层;

88.再在钙钛矿吸收层上分别蒸镀第二电荷传输层,即厚度分别为4~40nm、4~10nm的c

60

、bcp,沉积速率均为基片不加热;

89.最后使用反应等离子体沉积第二电极层,即厚度为400-800nm的ito电极,沉积速率为基片温度控制在200-250℃。最终制备出钙钛矿太阳能电池。

90.后续可对实施例1和2中获得的不锈钢基片的钙钛矿太阳能电池进行切割,切割宽度为30-50mm,在第二电极层位置缠绕金属丝线,并热塑pet膜,或直接与附带金属电极的透明薄膜压合成单元电池片。然后通过对切割后的不锈钢钙钛矿电池正负极依次串联,在经过封装工序,最终可形成钙钛矿太阳能柔性组件。分别测试实施例1和2中获得的钙钛矿太阳能电池进行性能测试,测试结构参见表1,表1中,每个实施例中的两组数据分别正扫得到的测试数据和反扫得到的测试数据,正扫的方向为从短路电流到开路电压所在的扫描方向;反扫的方向为开路电压到短路电流所在的扫描方向。

91.表1

[0092][0093]

通过本发明的蒸镀设备制备钙钛矿电池全功能膜层,通过对制备得到的钙钛矿太阳能电池的性能测试数据可知,本发明的蒸镀设备制备的钙钛矿太阳能电池全部功能膜层,膜层质量和电池的性能数据也能达到比较高的工艺水平,说明本发明的蒸镀设备是一种可行且能高效的新式钙钛矿太阳能电池镀膜设备。

[0094]

文中术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0095]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0096]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1