铝合金光伏组件边框及其制备方法与流程

1.本发明涉及太阳能边框技术领域,尤其涉及一种铝合金光伏组件边框及其制备方法。

背景技术:

2.太阳能电池板通常包括太阳能电池组件和边框,太阳能电池组件一般由钢化玻璃、eva层、太阳能电池片和背板压合而成,边框包裹在太阳能组件四周对其进行固定。

3.太阳能边框大多采用铝合金材质,铝合金材质边框常常采用挤出工艺生产,生产完成后常常会发现存在大量的弯曲型材,型材发生弯曲变形会导致成品质量直线下降,而且无法满足作为边框的使用需求。为了降低弯曲废品的数量,常常通过采用增大型材厚度的方式降低成品的弯曲风险,但是型材厚度的提升不仅提高了生产成本,而且增加了挤出工艺的控制难度和生产效率。另外,铝合金边框安装到太阳能组件上后,需要长期在室外环境下工作,但现有的铝合金边框在耐腐蚀性能上并不能满足实际工况需求。

技术实现要素:

4.本发明所要解决的技术问题在于,提供一种铝合金光伏组件边框的制备方法,其生产效率高,制得的铝合金光伏组件边框的强度高、耐腐蚀性能好。

5.本发明所要解决的技术问题还在于,提供一种铝合金光伏组件边框,其强度高、耐腐蚀性能好。

6.为了解决上述技术问题,本发明提供了一种铝合金光伏组件边框的制备方法,包括以下步骤:

7.配制铝合金原料,所述铝合金原料按照质量百分比计包括:si 0.2~0.6%、fe 0.1~0.4%、cu 0.04~0.1%、mn 0.003~0.1%、mg 0.5~1%、cr≤0.2%、ti≤0.1%,余量为al;

8.将配制好的铝合金原料熔炼为液态铝合金,将液态铝合金熔铸为铝合金铸棒;

9.将所述铝合金铸棒均质化处理后置于挤压设备中挤压成型,得到铝合金型材;

10.对所述铝合金型材依次进行淬火、时效处理和表面处理,得到成品。

11.在一种实施方式中,所述铝合金原料按照质量百分比计包括:si 0.3~0.55%、fe 0.15~0.25%、cu 0.06~0.09%、mn 0.05~0.09%、mg 0.55~0.7%、cr≤0.1%、ti≤0.1%,余量为al。

12.在一种实施方式中,按照质量百分比计,所述铝合金原料中,mg/si=1~1.73;

13.按照质量百分比计,所述铝合金原料中,fe+mn+cu=0.34~0.42%。

14.在一种实施方式中,所述铝合金铸棒均质化处理条件为:在550~555℃环境下保温5~7h,再通过快速冷却至280~320℃保温3~4h,最后冷却至室温。

15.在一种实施方式中,在挤压成型过程中,将经均质化处理后的所述铝合金铸棒的温度控制在430-450℃,挤压速度为18~23m/min。

16.在一种实施方式中,采用雾冷方式进行淬火,冷却速度为3.5~6.5℃/min;

17.所述时效处理的温度为170~180℃,处理时间为5~8h。

18.在一种实施方式中,所述表面处理包括:先对所述铝合金型材进行超声表面滚压加工,然后进行微弧氧化处理。

19.在一种实施方式中,所述超声表面滚压加工的工艺为:超声波频率为100~150khz,振幅为15~20μm,冲击次数为15000~20000次。

20.在一种实施方式中,所述微弧氧化处理的工艺为:将所述铝合金型材置于电解液中进行微弧氧化,所述电解液包括5~6g/l na2sio3和0.5~0.8g/l koh;

21.微弧氧化的电流密度为4~6a/dm2,频率为400~500hz,处理时间为60~70mim。

22.相应地,本发明还提供了一种铝合金光伏组件边框,所述铝合金光伏组件边框采用上述的铝合金光伏组件边框的制备方法制得。

23.实施本发明,具有如下有益效果:

24.本发明提供的铝合金光伏组件边框的制备方法,其以特定的原料配方搭配特定的均质化处理、挤压工艺和特定的表面处理办法,使得制得的铝合金型材不仅具有优异的力学强度,还具有良好的耐腐蚀性能,能够满足太阳能组件的加工制造要求和太阳能面板需要长期在室外工作的耐腐蚀需求。

具体实施方式

25.为使本发明的目的、技术方案和优点更加清楚,下面对本发明作进一步地详细描述。

26.为了解决上述技术问题,本发明提供了一种铝合金光伏组件边框的制备方法,包括以下步骤:

27.s1、配制铝合金原料,所述铝合金原料按照质量百分比计包括:si 0.2~0.6%、fe 0.1~0.4%、cu 0.04~0.1%、mn 0.003~0.1%、mg 0.5~1%、cr≤0.2%、ti≤0.1%,余量为al。

28.配方中mg和si主要形成mg2si强化相,优选地,所述铝合金原料中si 0.3~0.55%、mg 0.55~0.7%。其中mg含量过高导致mg2si强化相在铝基体中粗大析出,减弱了mg2si对铝合金的强化作用。而si含量偏低将导致合金的抗腐蚀性降低。更佳地,按照质量百分比计,所述铝合金原料中,mg/si=1~1.73,这样可以确保形成第二相强化物mg2si,同时还需考虑fe与mn等杂质元素造成的si损失,保证有一定量的过剩si,来改善合金的流动性。而且si含量较高有利于晶粒逐渐细化和提高抗腐蚀性。

29.配方中的cu具有一定的固溶强化作用。cu的加入会细化晶粒、通过畸变引起固溶强化的力学增强效果,但是cu含量过高将导致成品表面质量大幅度下降,使得表面存在麻点、拉伤等瑕疵,因此,优选地,所述铝合金原料中cu 0.06~0.09%。

30.为了弥补cu含量不易过高带来的强度损失,本发明以fe、mn、cu组合作为提高力学强度的组合原料,三者相互辅助可以提高铝合金的力学强度。优选地,所述铝合金原料中fe 0.15~0.25%、mn 0.05~0.09%。在此条件下,fe的含量较高,有利于形成al(crfe)si,这有利于α-al(femn)si以细小弥散相的形式存在,并且al(crfe)si与α-al(femn)si共同作用还可以抑制合金再结晶,从而提高合金的强度。更佳地,所述铝合金原料中,fe+mn+cu=

0.34~0.42%。fe、mn、cu组合原料加入含量过低铝合金无法得到理想的强度;但加入含量过高不仅将导致成品表面质量下降,还会导致局部发生腐蚀危险上升。

31.s2、将配制好的铝合金原料熔炼为液态铝合金,将液态铝合金熔铸为铝合金铸棒;

32.s3、将所述铝合金铸棒均质化处理后置于挤压设备中挤压成型,得到铝合金型材;

33.现有技术中,fe和mn的加入和过多的mg2si相都不利于铝合金的挤压性能,本发明为了提高成品的力学强度,提高了配方中的fe和mn的占比和mg2si相的含量,从而导致了挤压性能大大降低。但本发明通过均质化处理,得到了良好的挤压性能,而且进一步提高了挤压速度。

34.在一种实施方式中,本发明所述铝合金铸棒均质化处理条件为:在550~555℃环境下保温5~7h,再通过快速冷却至280~320℃保温3~4h,最后冷却至室温。在上述均质过程中,能够减少铸造组织的偏析,使得强化相mg2si在铝基体中弥散分布,同时使得使铸棒有充足的过饱和固溶度,并有少量的mg2si弥散析出,同时将针状β-alfesi相完全转变为粒状含mn的α弥散相,从而提高可挤压性,为后续提高挤压速度做铺垫。优选地,在挤压成型过程中,将经均质化处理后的所述铝合金铸棒的温度控制在430-450℃,挤压速度为18~23m/min。本发明通过提高挤压速度,提高了挤压过程中产生的变形热和摩擦热,有利于mg、si固溶到过饱和固溶体中,从而在随后的时效过程析出更多的细小均匀弥散相,提升了太阳能边框型材的力学性能。

35.s4、对所述铝合金型材依次进行淬火、时效处理和表面处理,得到成品。

36.在一种实施方式中,采用雾冷方式进行淬火,冷却速度为3.5~6.5℃/min。采用雾冷方式进行快速淬火,冷却强度较大,固溶到基体中的mg和si元素并未析出,从而能够在后续时效中有足够的mg和si元素析出形成细小的第二相,最终有利于提高成品强度。

37.在一种实施方式中,所述时效处理的温度为170~180℃,处理时间为5~8h。

38.最后,为了提高铝合金型材的表面质量和抗腐蚀性能,在一种实施方式中,所述表面处理包括:先对所述铝合金型材进行超声表面滚压加工,然后进行微弧氧化处理。

39.具体地,先对铝合金型材进行超声表面滚压加工,超声表面滚压加工利用铝合金在常温下冷塑性的特点,运用超声波对铝合金型材表面进行无研磨机的研磨,使铝合金型材表面达到更理想的表面粗糙度要求,同时在铝合金型材表面产生理想的压应力,提高铝合金型材表面的显微硬度,耐磨性及疲劳强度和疲劳寿命。优选地,所述超声表面滚压加工的工艺为:超声波频率为100~150khz,振幅为15~20μm,冲击次数为15000~20000次。在此条件下不仅可以提高铝合金型材表面的显微硬度,耐磨性及疲劳强度和疲劳寿命,还有利于后续微弧氧化处理得到更均匀致密的氧化膜,也可以提高氧化膜与铝材表面的结合力。进一步地,相比于常规的是在阳极氧化处理技术,本发明采用微弧氧化工艺在型材表面形成氧化膜,以提高型材的耐腐蚀性和使用寿命。微弧氧化工艺将工作区域由普通阳极氧化的法拉第区域引入到高压放电区域,克服了硬质阳极氧化的缺陷,极大地提高了膜层的综合性能。微弧氧化膜层与基体结合牢固,结构致密,韧性高,具有良好的耐磨、耐腐蚀、耐高温冲击和电绝缘等特性。微弧氧化处理技术具有操作简单和膜层功能可控的特点,而且工艺简便,环境污染小。在一种实施方式中,所述微弧氧化处理的工艺为:将所述铝合金型材置于电解液中进行微弧氧化,所述电解液包括5~6g/l na2sio3和0.5~0.8g/l koh;微弧氧化的电流密度为4~6a/dm2,频率为400~500hz,处理时间为60~70mim。在此条件下得到的

铝合金型材的耐蚀能力增加,铝合金型材表面的细晶层和微弧氧化膜层能够有效保护基体。

40.相应地,本发明还提供了一种铝合金光伏组件边框,所述铝合金光伏组件边框采用上述的铝合金光伏组件边框的制备方法制得。

41.需要说明的是,常见的光伏组件边框为了达到一定的强度,需要提高厚度以提高型材强度,光伏组件边框的厚度一般为1.4~2.0mm,但是厚度太厚不仅会造成材料浪费,也会由于太厚的边框造成重量提升,不利于搬运、组装,而且在生产过程中因各部位受到不平衡的应力影响,容易导致型材发生弯曲。本发明在上述制备方法的基础上,得到了一种力学强度较高的光伏组件边框,其在厚度较薄的情况下也能够提供满足需要的强度,在一种实施方式中,所述光伏组件边框的厚度为0.8~1.2mm,在此基础上不仅降低了生产成本,而且有利于后续搬运、组装,而且生产过程中不易发生弯曲,良品率高。

42.下面以具体实施例进一步说明本发明:

43.实施例1

44.本实施例提供一种铝合金光伏组件边框的制备方法,包括以下步骤:

45.s1、配制铝合金原料,所述铝合金原料按照质量百分比计包括:si 0.54%、fe 0.2%、cu 0.07%、mn 0.07%、mg 0.81%、cr 0.01%、ti 0.01%,余量为al;

46.s2、将配制好的铝合金原料熔炼为液态铝合金,将液态铝合金熔铸为铝合金铸棒;

47.s3、将所述铝合金铸棒均质化处理后置于挤压设备中挤压成型,得到铝合金型材;

48.均质化处理条件为:在550℃环境下保温6h,再通过快速冷却至300℃保温3h,最后冷却至室温;

49.在挤压成型过程中,将经均质化处理后的所述铝合金铸棒的温度控制在450℃,挤压速度为22m/min。

50.s4、对所述铝合金型材依次进行淬火、时效处理和表面处理,得到成品。

51.采用雾冷方式进行淬火,冷却速度为5℃/min;

52.所述时效处理的温度为180℃,处理时间为7h。

53.所述表面处理包括:先对所述铝合金型材进行超声表面滚压加工,然后进行微弧氧化处理。

54.所述超声表面滚压加工的工艺为:超声波频率为120khz,振幅为15μm,冲击次数为15000次;

55.所述微弧氧化处理的工艺为:将所述铝合金型材置于电解液中进行微弧氧化,所述电解液包括5g/l na2sio3和0.5g/l koh;微弧氧化的电流密度为5a/dm2,频率为500hz,处理时间为60mim。

56.实施例2

57.本实施例提供一种铝合金光伏组件边框的制备方法,包括以下步骤:

58.s1、配制铝合金原料,所述铝合金原料按照质量百分比计包括:si 0.46%、fe 0.25%、cu 0.04%、mn 0.08%、mg 0.74%、cr 0.01%、ti 0.01%,余量为al;

59.s2、将配制好的铝合金原料熔炼为液态铝合金,将液态铝合金熔铸为铝合金铸棒;

60.s3、将所述铝合金铸棒均质化处理后置于挤压设备中挤压成型,得到铝合金型材;

61.均质化处理条件为:在555℃环境下保温7h,再通过快速冷却至300℃保温3h,最后

冷却至室温;

62.在挤压成型过程中,将经均质化处理后的所述铝合金铸棒的温度控制在430℃,挤压速度为23m/min。

63.s4、对所述铝合金型材依次进行淬火、时效处理和表面处理,得到成品。

64.采用雾冷方式进行淬火,冷却速度为6.5℃/min;

65.所述时效处理的温度为170℃,处理时间为7h。

66.所述表面处理包括:先对所述铝合金型材进行超声表面滚压加工,然后进行微弧氧化处理。

67.所述超声表面滚压加工的工艺为:超声波频率为100khz,振幅为15μm,冲击次数为20000次;

68.所述微弧氧化处理的工艺为:将所述铝合金型材置于电解液中进行微弧氧化,所述电解液包括6g/l na2sio3和0.6g/l koh;微弧氧化的电流密度为6a/dm2,频率为400hz,处理时间为60mim。

69.实施例3

70.本实施例提供一种铝合金光伏组件边框的制备方法,包括以下步骤:

71.s1、配制铝合金原料,所述铝合金原料按照质量百分比计包括:si 0.37%、fe 0.24%、cu 0.09%、mn 0.09%、mg 0.64%、cr 0.01%、ti 0.01%,余量为al;

72.s2、将配制好的铝合金原料熔炼为液态铝合金,将液态铝合金熔铸为铝合金铸棒;

73.s3、将所述铝合金铸棒均质化处理后置于挤压设备中挤压成型,得到铝合金型材;

74.均质化处理条件为:在555℃环境下保温5h,再通过快速冷却至280℃保温4h,最后冷却至室温;

75.在挤压成型过程中,将经均质化处理后的所述铝合金铸棒的温度控制在430℃,挤压速度为18m/min。

76.s4、对所述铝合金型材依次进行淬火、时效处理和表面处理,得到成品。

77.采用雾冷方式进行淬火,冷却速度为4℃/min;

78.所述时效处理的温度为180℃,处理时间为7h。

79.所述表面处理包括:先对所述铝合金型材进行超声表面滚压加工,然后进行微弧氧化处理。

80.所述超声表面滚压加工的工艺为:超声波频率为100khz,振幅为18μm,冲击次数为15000次;

81.所述微弧氧化处理的工艺为:将所述铝合金型材置于电解液中进行微弧氧化,所述电解液包括5.5g/l na2sio3和0.7g/l koh;微弧氧化的电流密度为5a/dm2,频率为500hz,处理时间为60mim。

82.实施例4

83.本实施例提供一种铝合金光伏组件边框的制备方法,与实施例1不同之处步骤s4:对所述铝合金型材依次进行淬火、时效处理和表面处理,得到成品。

84.采用雾冷方式进行淬火,冷却速度为4℃/min;

85.所述时效处理的温度为180℃,处理时间为7h。

86.所述表面处理为喷砂阳极氧化处理。

87.对比例1

88.本实施例提供一种铝合金光伏组件边框的制备方法,与实施例1不同之处步骤s1:配制铝合金原料,所述铝合金原料按照质量百分比计包括:si 0.54%、fe 0.05%、cu 0.03%、mn 0.002%、mg 0.81%、cr 0.01%、ti 0.01%,余量为al。

89.对比例2

90.本实施例提供一种铝合金光伏组件边框的制备方法,与实施例1不同之处步骤s1:配制铝合金原料,所述铝合金原料按照质量百分比计包括:si 0.54%、fe 0.25%、cu 0.05%、mn 0.15%、mg 0.81%、cr 0.01%、ti 0.01%,余量为al。

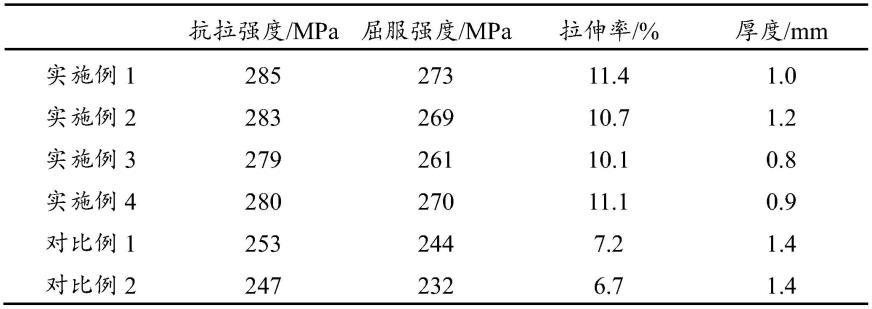

91.对实施例1-4和对比例1-2制得的铝合金光伏组件边框进行力学性能测试,测试结果如表1所示。

92.表1为对实施例1-4和对比例1-2制得的制得的铝合金光伏组件边框的力学性能测试结果

[0093][0094]

再对实施例1-4和对比例1-2制得的铝合金光伏组件边框进行抗腐蚀性能测试,测试方法如下:将实施例1-4和对比例1-2制得铝合金型材样品放置于ph为5.6的水溶液中,随后调整水溶液的温度,使得铝合金型材样品在-40℃下处理3小时,-30℃下处理3小时,-20℃下处理3小时,-10℃下处理3小时,0℃下处理3小时,10℃下处理3小时,20℃下处理3小时,30℃下处理3小时,40℃下处理3小时,完成一个测试周期。循环测试4个周期,采用失重发计算每个周期后的铝合金型材样品的腐蚀速率,测试结果如表2所示。

[0095]

表2为对实施例1-4和对比例1-2制得的制得的铝合金光伏组件边框的抗腐蚀性能测试结果

[0096][0097]

由上述测试结果可知,本实施例制得的铝合金型材的力学强度明显优于对比例,

并且配合本发明通过特定的原料配方搭配特定的均质化处理、挤压工艺和特定的表面处理办法,制得的铝合金型材具有良好的耐腐蚀性能,能够良好适应太阳能面板长期的室外工作条件。

[0098]

以上所述是发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1