一种高强度高耐磨不锈钢丝及其制备方法与流程

1.本发明涉及不锈钢技术领域,具体是一种高强度高耐磨不锈钢丝及其制备方法。

背景技术:

2.不锈钢是以不锈、耐蚀性为主要特性,且铬含量至少为10.5%,碳含量最大不超过1.2%的钢。不锈钢可按组织状态划分,也可按成分划分。不锈钢丝是不锈钢的一种,又称不锈钢线,是以不锈钢为原材料制作的各类规格、型号的丝质产品,截面一般呈圆形、扁形。现有市场上常见的性价比高的不锈钢丝是304、316不锈钢丝;且不锈钢丝是一般可划分为奥氏体、铁素体、双向不锈钢、马氏不锈钢,主要为2系、3系、4系、5系、6系的不锈钢。

3.随着社会的快速发展,不锈钢丝的使用量逐年递增。但由于不锈钢丝的服役环境多数比较特殊,其中磨损、外加载荷、其它因素之间的相互作用,大幅降低不锈钢丝的使用寿命。目前,不锈钢丝在众多应用领域中,磨损与腐蚀是其主要失效形式。

技术实现要素:

4.本发明的目的在于提供一种高强度高耐磨不锈钢丝及其制备方法,以解决现有技术中的问题。

5.为了解决上述技术问题,本发明提供如下技术方案:

6.一种高强度高耐磨不锈钢丝的制备方法,包括以下步骤:

7.s1:采用线切割将316l不锈钢板材制成圆柱形试样;

8.s2:依次用去离子水、乙醇清洗圆柱形试样后干燥;

9.s3:依次经过预磨机和50#、20#、10#砂纸对圆柱形试样进行打磨,抛光后用酒精冲洗,干燥后得到316l不锈钢;

10.s4:将316l不锈钢加热到850-860℃保温10-15min后进行油淬,在-155℃下进行三次深冷处理,在350-355℃下保温1-2h,取出空冷,得到坯体;

11.s5:采用technol离子注入系统,采用99.9%纯度的ti靶材以及c靶材,对坯体在4.4

×

10-5pa下进行离子注入,得到不锈钢基体;

12.s6:将改性二硫化钼加入到环氧丙烷丁基醚中,超声搅拌1-2h,加入双酚a型环氧树脂e51,超声搅拌4-5h,温度降至18-25℃后,加入填料后进行球磨处理,球磨时间为25-30min,分3-5次球磨,加入甲基四氢邻苯二甲酸酐、羟基硅酸镁,在2000r/min速率下真空混合1-3min,得到耐磨涂料;

13.s7:对步骤s5得到的不锈钢基体表面进行喷砂处理,然后将耐磨涂料喷涂在不锈钢基体表面,静置36-48h,在118-122℃下保温3-6h,然后升温至155-165℃保温3-6h,得到一种高强度高耐磨不锈钢丝。

14.本发明中通过对316l不锈钢丝进行改质及涂覆耐磨涂层,来提高不锈钢丝的强度及耐磨性,延长不锈钢丝的使用寿命;先采用ti-c复合离子注入技术,对316l不锈钢表面进行改性以提高其拉伸强度、耐腐蚀性能。

15.先对316l不锈钢进行深冷处理后进行ti-c复合离子注入来进行改质处理,深冷处理是增加316l不锈钢中η相碳化物数量增加,来提高耐磨性。

16.进一步的,步骤s4中第一次深冷时间为9-10h,第二次深冷时间为10-15min,第三次深冷时间为5-10min。

17.进一步的,步骤s5中c的注入剂量为(2.1-3.1)

×

10

16

ions/cm2,在离子注入中ti与c的注入量比为1:1。

18.经过离子注入316l不锈钢表面可以获得致密且均匀、表面孔隙率极低的ti-c复合膜层,随着离子注入剂量的增大,其表面力学性能有着明显提升;因为ti离子在注入后会在深冷处理的基础上降低膜层内应力,同时起到过渡各层拉伸强度作用;

19.若对不锈钢单独进行c离子注入会生成表面孔洞缺陷,从而使得耐腐蚀性变差;所以进行ti-c复合离子注入来提高316l不锈钢的表面耐蚀性,所获得的离子注入层致密均匀,表层中含有无序的类石墨结构;且先行注入的ti元素会使得不锈钢表层致密度增加而避免腐蚀性cl-离子侵入基体。

20.本发明中限定相同比例的离子注入剂量,且在(2.1-3.1)

×

10

16

ions/cm2时不锈钢丝的耐腐蚀性随着注入剂量的增大而增强;但是当ti注入剂量低于c注入剂量时,虽然表面拉伸强度提高但是耐蚀性略有下降,当ti注入剂量高于c注入剂量时,会减低不锈钢丝的拉伸强度。

21.进一步的,以质量份数计,在耐磨涂料中各组分含量为:改性二硫化钼与为2-5份,双酚a型环氧树脂e51为6-12份、甲基四氢邻苯二甲酸酐为5-10份、羟基硅酸镁2-5份、填料为0.5-2份、环氧丙烷丁基醚5-10份。

22.本发明中以双酚a型环氧树脂e51作为基础涂料,向其中加入改性二硫化钼、羟基硅酸镁、填料改善涂料的耐磨性及形成耐磨层后的致密性;

23.双酚a型环氧树脂e51中含有多个极性反应基团,包括醚键、环氧基团、羟基和苯环,赋予了环氧树脂e51活泼的反应性能、强韧性、高强度、耐腐蚀以及粘结强度高等特点;用甲基四氢邻苯二甲酸酐、环氧丙烷丁基醚做溶剂,由于环氧基的存在,溶剂能够与胶体产生固化反应,增强环氧树脂在固化过程中网状结构的扩展能力,成为胶黏体系的组成部分,能够有效改善耐磨涂层的韧性和对不锈钢丝的附着强度。

24.羟基硅酸镁加入耐磨涂料中起到良好的减摩抗磨和自修复作用,采用200℃、12h水热合成的人工羟基硅酸镁,提高成分纯净性,提高摩擦的稳定性;在中低载荷下,能够进入到摩擦副表面,提高油膜厚度,起到了耐磨作用;在重载情况下,羟基硅酸镁的结构会被破坏,其分子键断裂会分解形成镁、硅、氧等元素,在摩擦副表面继续形成摩擦膜进而继续保护摩擦副,起到抗磨作用。

25.将二硫化钼分子层间结合力为较弱的范德华力,在空气和真空中都有较低的摩擦系数,且不依靠吸附水蒸气等介质来进行润滑,可以协同提升提高耐磨涂料的承载能力;

26.进一步的,改性二硫化钼的制备包括以下步骤:在高压釜中放入二硫化钼粉末、正丁基锂己烷溶液,在85-92℃下保持3-4h;过滤洗涤,真空干燥,得到待处理的二硫化钼;称取待处理的二硫化钼放入水中,超声处理3-4h,加入kh-580,超声搅拌1-2h,过滤洗涤,真空干燥,得到改性二硫化钼。

27.进一步的,二硫化钼粉末、正丁基锂己烷溶液的质量体积比为1g:40ml;待处理的

二硫化钼与kh-580的质量比为1:2。

28.但是二硫化钼与基础涂料存在相容性差的问题,本发明中引入改性的二硫化钼来提高二硫化钼在涂料中分散的均匀性,且改性的二硫化钼加入基础涂料中,大幅增强了耐磨涂料中大分子交联网络的复杂程度,增强耐磨涂料的致密性。

29.在功能性填料选择上选择粒径较小的填料,过大粒径的填料在摩擦过程中易发生磨粒磨损,加快涂层的磨损;其次是填料用量不宜过多,否则会破坏涂层的整体结构,降低涂料的减摩耐磨作用;选用cr2alc为功能性填料,具有分散性好、耐磨性好、极压性好。通过控制填料的添加量来达到抑制二硫化钼的氧化,提高耐磨涂料的有效使用寿命的效果。

30.进一步的,填料的制备包括以下步骤:将cr粉、al粉、c粉混合后球磨处理2-3h,转移至真空炉中进行烧结,以15℃/min的升温速率升温至625℃保温2h;以25℃/min升温速率升温至1355℃保温2h,冷却后球磨处理2-3h,得到填料。

31.进一步的,cr粉、al粉、c粉的摩尔比为2:1.2:1;cr粉为200-300目,al粉为200-300目,c粉为200-300目。

32.进一步的,球磨处理时球料比为9:1,转速400r/min。

33.耐磨涂料涂覆在不锈钢基体表面后需静置36-48h,使空气尽量排出,减少固化后涂层内部孔洞;为降低涂层产生裂纹影响涂层性能,固化采用分阶段式加热完成涂层固化。

34.本发明的有益效果:

35.本发明提供一种高强度高耐磨不锈钢丝及其制备方法,通过对316l不锈钢丝进行改质及涂覆耐磨涂层,得到了耐磨性好、使用寿命长的高强度高耐磨不锈钢丝。

36.对316l不锈钢进行深冷处理后进行ti-c复合离子注入来进行改质处理,提高其拉伸强度、耐腐蚀性能;深冷处理是增加316l不锈钢中η相碳化物数量增加,来提高耐磨性;经过进行ti-c复合离子注入来提高316l不锈钢的力学性能;限定相同比例的离子注入剂量,当ti注入剂量低于c注入剂量时,虽然表面拉伸强度提高但是耐蚀性略有下降,当ti注入剂量高于c注入剂量时,会减低不锈钢丝的拉伸强度;

37.本发明中以双酚a型环氧树脂e51作为基础涂料,向其中加入改性二硫化钼、羟基硅酸镁、填料改善涂料的耐磨性及形成耐磨层后的致密性;

38.双酚a型环氧树脂e51中含有多个极性反应基团,包括醚键、环氧基团、羟基和苯环,赋予了环氧树脂e51活泼的反应性能、强韧性、高强度、耐腐蚀以及粘结强度高等特点;用甲基四氢邻苯二甲酸酐、环氧丙烷丁基醚做溶剂,由于环氧基的存在,溶剂能够与胶体产生固化反应,增强环氧树脂在固化过程中网状结构的扩展能力,成为胶黏体系的组成部分,能够有效改善耐磨涂层的韧性和对不锈钢丝的附着强度;

39.羟基硅酸镁加入耐磨涂料中起到良好的减摩抗磨和自修复作用;二硫化钼可以协同提升提高耐磨涂料的承载能力;引入改性的二硫化钼来提高二硫化钼在涂料中分散的均匀性,且改性的二硫化钼加入基础涂料中,大幅增强了耐磨涂料中大分子交联网络的复杂程度,增强耐磨涂料的致密性;

40.在功能性填料选择上选择粒径较小的填料,过大粒径的填料在摩擦过程中易发生磨粒磨损,加快涂层的磨损;其次是填料用量不宜过多,否则会破坏涂层的整体结构,降低涂料的减摩耐磨作用;选用cr2alc为功能性填料,具有分散性好、耐磨性好、极压性好。通过控制填料的添加量来达到抑制二硫化钼的氧化,提高耐磨涂料的有效使用寿命的效果。

具体实施方式

41.下面将结合本发明的实施例,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.需要说明,若本发明实施例中有涉及方向性指示诸如上、下、左、右、前、后

……

,则该方向性指示仅用于解释在某一特定姿态如各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

43.以下结合具体实施例对本发明的技术方案做进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

44.实施例1

45.一种高强度高耐磨不锈钢丝的制备方法,包括以下步骤:

46.s1:采用线切割将316l不锈钢板材制成圆柱形试样;

47.s2:依次用去离子水、乙醇清洗圆柱形试样后干燥;

48.s3:依次经过预磨机和50#、20#、10#砂纸对圆柱形试样进行打磨,抛光后用酒精冲洗,干燥后得到316l不锈钢;

49.s4:将316l不锈钢加热到850℃保温15min后进行油淬,在-155℃下进行三次深冷处理,在350℃下保温2h,取出空冷,得到坯体;

50.第一次深冷时间为9h,第二次深冷时间为10min,第三次深冷时间为5min;

51.s5:采用technol离子注入系统,采用99.9%纯度的ti靶材以及c靶材,对坯体在4.4

×

10-5

pa下进行离子注入,得到不锈钢基体;

52.c的注入剂量为2.1

×

10

16

ions/cm2,在离子注入中ti与c的注入量比为1:1;

53.s6:将改性二硫化钼加入到环氧丙烷丁基醚中,超声搅拌1h,加入双酚a型环氧树脂e51,超声搅拌4h,温度降至18℃后,加入填料后进行球磨处理,球磨时间为25min,分3次球磨,加入甲基四氢邻苯二甲酸酐、羟基硅酸镁,在2000r/min速率下真空混合1min,得到耐磨涂料;

54.以质量份数计,在耐磨涂料中各组分含量为:改性二硫化钼与为2份,双酚a型环氧树脂e51为6份、甲基四氢邻苯二甲酸酐为5份、羟基硅酸镁2份、填料为0.5份、环氧丙烷丁基醚5份;

55.改性二硫化钼的制备包括以下步骤:在高压釜中放入1.0g的二硫化钼粉末、40ml0.5m的正丁基锂己烷溶液,在85℃下保持3h;过滤洗涤,真空干燥,得到待处理的二硫化钼;称取1g的待处理的二硫化钼放入2l水中,超声处理3h,加入2gkh-580,超声搅拌1h,过滤洗涤,真空干燥,得到改性二硫化钼;

56.填料的制备包括以下步骤:将2molcr粉、1.2molal粉、1molc粉混合后球磨处理2-3h,转移至真空炉中进行烧结,以15℃/min的升温速率升温至625℃保温2h;以25℃/min升温速率升温至1355℃保温2h,冷却后球磨处理2h,得到填料;

57.cr粉为200目,al粉为200目,c粉为200目;球磨处理时球料比为9:1,转速400r/min;

58.s7:对步骤s5得到的不锈钢基体表面进行喷砂处理,然后将耐磨涂料喷涂在不锈钢基体表面,静置36h,在118℃下保温6h,然后升温至155℃保温6h,得到一种高强度高耐磨不锈钢丝。

59.实施例2

60.一种高强度高耐磨不锈钢丝的制备方法,包括以下步骤:

61.s1:采用线切割将316l不锈钢板材制成圆柱形试样;

62.s2:依次用去离子水、乙醇清洗圆柱形试样后干燥;

63.s3:依次经过预磨机和50#、20#、10#砂纸对圆柱形试样进行打磨,抛光后用酒精冲洗,干燥后得到316l不锈钢;

64.s4:将316l不锈钢加热到855℃保温12min后进行油淬,在-155℃下进行三次深冷处理,在353℃下保温1.5h,取出空冷,得到坯体;

65.第一次深冷时间为9.5h,第二次深冷时间为12min,第三次深冷时间为8min;

66.s5:采用technol离子注入系统,采用99.9%纯度的ti靶材以及c靶材,对坯体在4.4

×

10-5

pa下进行离子注入,得到不锈钢基体;

67.c的注入剂量为2.6

×

10

16

ions/cm2,在离子注入中ti与c的注入量比为1:1;

68.s6:将改性二硫化钼加入到环氧丙烷丁基醚中,超声搅拌1.5h,加入双酚a型环氧树脂e51,超声搅拌4.5h,温度降至20℃后,加入填料后进行球磨处理,球磨时间为28min,分4次球磨,加入甲基四氢邻苯二甲酸酐、羟基硅酸镁,在2000r/min速率下真空混合2min,得到耐磨涂料;

69.以质量份数计,在耐磨涂料中各组分含量为:改性二硫化钼与为3份,双酚a型环氧树脂e51为10份、甲基四氢邻苯二甲酸酐为7份、羟基硅酸镁3份、填料为1份、环氧丙烷丁基醚8份;

70.改性二硫化钼的制备包括以下步骤:在高压釜中放入1.0g的二硫化钼粉末、40ml0.5m的正丁基锂己烷溶液,在90℃下保持3.5h;过滤洗涤,真空干燥,得到待处理的二硫化钼;称取1g的待处理的二硫化钼放入2l水中,超声处理3.5h,加入2gkh-580,超声搅拌1.5h,过滤洗涤,真空干燥,得到改性二硫化钼;

71.填料的制备包括以下步骤:将2molcr粉、1.2molal粉、1molc粉混合后球磨处理2.5h,转移至真空炉中进行烧结,以15℃/min的升温速率升温至625℃保温2h;以25℃/min升温速率升温至1355℃保温2h,冷却后球磨处理2.5h,得到填料;

72.cr粉为250目,al粉为250目,c粉为250目;球磨处理时球料比为9:1,转速400r/min;

73.s7:对步骤s5得到的不锈钢基体表面进行喷砂处理,然后将耐磨涂料喷涂在不锈钢基体表面,静置40h,在120℃下保温5h,然后升温至160℃保温5h,得到一种高强度高耐磨不锈钢丝。

74.实施例3

75.一种高强度高耐磨不锈钢丝的制备方法,包括以下步骤:

76.s1:采用线切割将316l不锈钢板材制成圆柱形试样;

77.s2:依次用去离子水、乙醇清洗圆柱形试样后干燥;

78.s3:依次经过预磨机和50#、20#、10#砂纸对圆柱形试样进行打磨,抛光后用酒精冲洗,干燥后得到316l不锈钢;

79.s4:将316l不锈钢加热到860℃保温10min后进行油淬,在-155℃下进行三次深冷处理,在355℃下保温1h,取出空冷,得到坯体;

80.第一次深冷时间为10h,第二次深冷时间为15min,第三次深冷时间为10min;

81.s5:采用technol离子注入系统,采用99.9%纯度的ti靶材以及c靶材,对坯体在4.4

×

10-5

pa下进行离子注入,得到不锈钢基体;

82.c的注入剂量为3.1

×

10

16

ions/cm2,在离子注入中ti与c的注入量比为1:1;

83.s6:将改性二硫化钼加入到环氧丙烷丁基醚中,超声搅拌2h,加入双酚a型环氧树脂e51,超声搅拌5h,温度降至25℃后,加入填料后进行球磨处理,球磨时间为30min,分5次球磨,加入甲基四氢邻苯二甲酸酐、羟基硅酸镁,在2000r/min速率下真空混合3min,得到耐磨涂料;

84.以质量份数计,在耐磨涂料中各组分含量为:改性二硫化钼与为5份,双酚a型环氧树脂e51为12份、甲基四氢邻苯二甲酸酐为10份、羟基硅酸镁5份、填料为2份、环氧丙烷丁基醚10份;

85.改性二硫化钼的制备包括以下步骤:在高压釜中放入1.0g的二硫化钼粉末、40ml0.5m的正丁基锂己烷溶液,在92℃下保持3h;过滤洗涤,真空干燥,得到待处理的二硫化钼;称取1g的待处理的二硫化钼放入2l水中,超声处理4h,加入2gkh-580,超声搅拌2h,过滤洗涤,真空干燥,得到改性二硫化钼;

86.填料的制备包括以下步骤:将2molcr粉、1.2molal粉、1molc粉混合后球磨处理2-3h,转移至真空炉中进行烧结,以15℃/min的升温速率升温至625℃保温2h;以25℃/min升温速率升温至1355℃保温2h,冷却后球磨处理3h,得到填料;

87.cr粉为300目,al粉为300目,c粉为300目;球磨处理时球料比为9:1,转速400r/min;

88.s7:对步骤s5得到的不锈钢基体表面进行喷砂处理,然后将耐磨涂料喷涂在不锈钢基体表面,静置48h,在122℃下保温6h,然后升温至165℃保温6h,得到一种高强度高耐磨不锈钢丝。

89.对比例1

90.以实施例2为对照组,没有进行深冷处理,其他工序正常。

91.对比例2

92.以实施例2为对照组,离子注入时,c的注入剂量为2.6

×

10

16

ions/cm2,ti与c的注入量比为1.1:1,其他工序正常。

93.对比例3

94.以实施例2为对照组,离子注入时,c的注入剂量为2.6

×

10

16

ions/cm2,ti与c的注入量比为1:1.1,其他工序正常。

95.对比例4

96.以实施例2为对照组,离子注入时,没有注入ti,其他工序正常。

97.对比例5

98.以实施例2为对照组,用二硫化钼替换改性二硫化钼,其他工序正常。

99.对比例6

100.以实施例2为对照组,用碳粉替换填料,其他工序正常。

101.对比例7

102.没有制备耐磨涂料,其他工序正常。

103.性能测试:

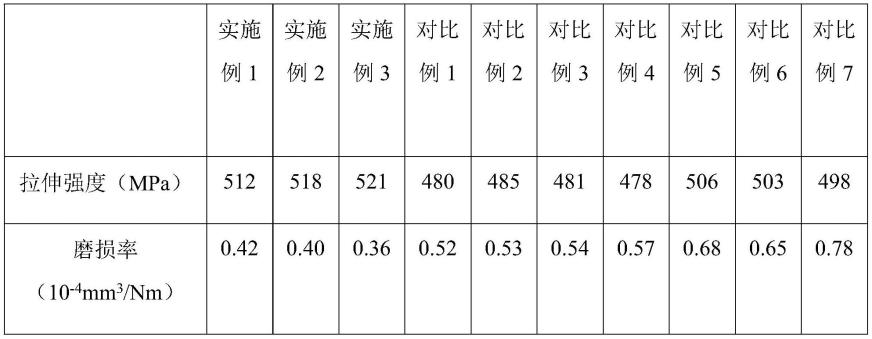

104.参考gb/t228.1-2010对实施例1-3、对比例1-7所制得的不锈钢丝的拉伸强度进行测定;

105.摩擦率由mft-5000型球-盘摩擦磨损试验机对制备的不锈钢丝的摩擦学性能进行测试,参数如下:载荷为2n,转速为500rpm;利用白光干涉三维形貌仪观测磨痕形貌,磨损率的计算公式为w=v/(l

×

f),v为磨损体积,l为球往复运动总长度,f为法向载荷;所得结果如表1所示;

[0106][0107]

表1

[0108]

将实施例2与对比例1进行对比可知,对316l不锈钢进行深冷处理后进行ti-c复合离子注入来进行改质处理,提高其拉伸强度、耐腐蚀性能;深冷处理是增加316l不锈钢中η相碳化物数量增加,来提高耐磨性;

[0109]

将实施例2与对比例2、对比例3、对比例4进行对比可知,经过进行ti-c复合离子注入来提高316l不锈钢的力学性能;限定相同比例的离子注入剂量,当ti注入剂量低于c注入剂量时,虽然表面拉伸强度提高但是耐蚀性略有下降,当ti注入剂量高于c注入剂量时,会减低不锈钢丝的拉伸强度;

[0110]

本发明中以双酚a型环氧树脂e51作为基础涂料,向其中加入改性二硫化钼、羟基硅酸镁、填料改善涂料的耐磨性及形成耐磨层后的致密性;

[0111]

将实施例2与对比例5进行对比可知,二硫化钼可以协同提升提高耐磨涂料的承载能力;引入改性的二硫化钼来提高二硫化钼在涂料中分散的均匀性,且改性的二硫化钼加入基础涂料中,大幅增强了耐磨涂料中大分子交联网络的复杂程度,增强耐磨涂料的致密性;

[0112]

将实施例2与对比例6进行对比可知,在功能性填料选择上选择粒径较小的填料,过大粒径的填料在摩擦过程中易发生磨粒磨损,加快涂层的磨损;其次是填料用量不宜过多,否则会破坏涂层的整体结构,降低涂料的减摩耐磨作用;选用cr2alc为功能性填料,具有分散性好、耐磨性好、极压性好。通过控制填料的添加量来达到抑制二硫化钼的氧化,提

高耐磨涂料的有效使用寿命的效果。

[0113]

以上所述仅为本发明的为实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1