大型矿热炉生产金属锰生产装置的制作方法

1.本发明属于铁合金冶炼技术领域,特别是涉及大型矿热炉生产金属锰生产装置。

背景技术:

2.随着时代与科技的发展,现阶段在铁合金冶炼行业也得到了飞速的提升,其中提升最为明显的主要分为设备和工艺两方面,而在铁合金冶炼技术中所运用到的设备多种多样,并且随着时代与科技的发展,该系列设备的科技性也得到了极大的提升,其中最具有代表性的设备之一即为大型矿热炉,并且利用矿热炉对金属锰进行生产,可确保冶炼环境的标准性。

3.1、现有的用于铁合金冶炼中的大型矿热炉生产金属锰生产装置,其在使用时,矿热炉的入料工作难以把控,都需要人为的对物料进行称量并且一次性将所有原料均投入到矿热炉内,但是在生产金属锰过程中原料的熔融温度不同,进而熔融的时间也不同,即会促使原料混合程度以及混合顺序不同,使得形成的物料成分含量不均匀的问题。

4.2、现有的用于铁合金冶炼中的大型矿热炉生产金属锰生产装置,其在使用时,矿热炉的送料工作基本都采用输送带进行,而输送带的输送角度有限,或者采用人工送料,而人工送料不但存在一定的作业操作危险性的问题,同时也容易造成原料投入间断性致使原料补充不充分的问题。

技术实现要素:

5.本发明的目的在于提供大型矿热炉生产金属锰生产装置,通过利用配料箱可对不同的原料进行分类储存,并且配料箱的底部装配有配料管,其中在送料过程中通过伸缩杆促使配料管延伸进入到矿热炉本体的内部,避免原料溢散现象发生,同时也能通过电子送料阀自动控制送料量,通过抬升杆可带动料箱在输送架的滑轨上来回移动,进而达到原料补充的效果,解决了现有的用于铁合金冶炼中的大型矿热炉生产金属锰生产装置所出现的问题。

6.为解决上述技术问题,本发明是通过以下技术方案实现的:

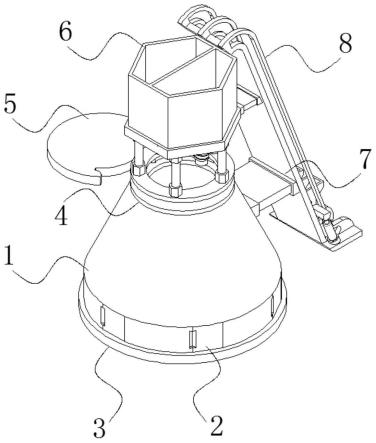

7.本发明为大型矿热炉生产金属锰生产装置,包括矿热炉本体、遮挡盘、配料箱和输送架,矿热炉本体的底部周侧壁上装配有炉门,且矿热炉本体的底部侧壁设置有炉底,矿热炉本体的上侧壁设置有炉盖,炉盖的中心处镶嵌有遮挡盘,矿热炉本体的外侧壁设置有衔接板,且矿热炉本体的外壁通过衔接板与输送架连接,矿热炉本体的顶部侧壁安装有配料箱;

8.其中,配料箱的底部粘接有固定盘,且配料箱的底部侧壁焊接有支撑柱,配料箱的底部镶嵌有配料管,配料管的顶端套接有管头,且配料管的底部套接有管尾,且管头的末端侧壁安装有电子送料阀,管尾的旁侧壁通过联动板与伸缩杆连接,管头与管尾之间通过褶皱管连接;

9.输送架的底部侧壁焊接有底座,且输送架中镶嵌有滑轨,输送架通过滑轨与搭载

板连接,且搭载板的上侧壁安装有料箱,搭载板的底部侧壁通过抬升杆与底座连接。

10.进一步地,炉盖的中心处开设有盘槽,且盘槽呈圆盘型结构设置,炉盖通过盘槽与遮挡盘配合连接,遮挡盘的一端侧壁通过转轴与炉盖转动连接;具体的,遮挡盘呈圆盘实心的圆盘型结构设置,且遮挡盘上的转轴的另一端侧壁通过电磁铁与盘槽的内壁吸附连接。

11.进一步地,炉盖的顶端侧壁上焊接有固定套,且炉盖通过固定套与支撑柱的底部连接,支撑柱共设置有五个,且支撑柱呈环形阵列结构设置;具体的,固定套呈空心六棱柱结构设置,通过固定套可有效的对支撑柱进行限位,进而避免顶部的配料箱移位现象发生。

12.进一步地,配料箱内设置有两个料腔,配料箱的两个料腔的底部侧壁呈漏斗型结构设置,配料箱的内部腔室通过配料管与矿热炉本体的顶端入料口连通;具体的,配料箱呈漏斗型结构设置。

13.进一步地,配料管由管头、褶皱管和管尾组成,管头与管尾之间通过褶皱管粘接连接,管尾的一端侧壁通过伸缩杆与固定盘的底部侧壁连接;具体的,通过伸缩杆可调整褶皱管的伸出或缩回工作,进而在供料时通过伸缩杆可将褶皱管末端的管尾拉入到矿热炉本体的内部,并且在不供料时,通过伸缩杆将褶皱管拉回。

14.进一步地,衔接板共设置有两个,且衔接板的两端套接有衔接块,衔接板的两端侧壁通过衔接块分别与矿热炉本体的外壁和输送架后侧壁连接;具体的,输送架呈倾斜结构设置,并且输送架的顶部弯曲度朝向配料箱设置。

15.进一步地,输送架中镶嵌有两条滑轨,且滑轨中均装配有搭载板和料箱,料箱的靠近矿热炉本体的一侧后壁顶端开设有出料口。

16.本发明具有以下有益效果:

17.1、本发明通过设置配料箱,在使用时,通过利用配料箱可对不同的原料进行分类储存,并且配料箱的底部装配有配料管,而配料管可自动调整伸出长度以及回收长度,其中在送料过程中通过伸缩杆促使配料管延伸进入到矿热炉本体的内部,在矿热炉本体的内部进行供料,避免原料溢散现象发生,同时也能通过电子送料阀自动控制送料量,解决了现有的用于铁合金冶炼中的大型矿热炉生产金属锰生产装置,其在使用时,矿热炉的入料工作难以把控,都需要人为的对物料进行称量并且一次性将所有原料均投入到矿热炉内,但是在生产金属锰过程中原料的熔融温度不同,进而熔融的时间也不同,即会促使原料混合程度以及混合顺序不同,使得形成的物料成分含量不均匀的问题。

18.2、本发明通过设置输送架,在使用时,输送架呈倾斜结构设置,并且架设在矿热炉本体旁侧,同时,通过抬升杆可带动料箱在输送架的滑轨上来回移动,进而达到原料补充的效果,并且在料箱到达输送架的顶端弯曲处可进行翻转效果,即可使原料投入配料箱内,解决了现有的用于铁合金冶炼中的大型矿热炉生产金属锰生产装置,其在使用时,矿热炉的送料工作基本都采用输送带进行,而输送带的输送角度有限,或者采用人工送料,而人工送料不但存在一定的作业操作危险性的问题,同时也容易造成原料投入间断性致使原料补充不充分的问题。

附图说明

19.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领

域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.图1为大型矿热炉生产金属锰生产装置的结构示意图图一;

21.图2为大型矿热炉生产金属锰生产装置的结构示意图图二;

22.图3为矿热炉本体结构示意图;

23.图4为配料箱的结构示意图图一;

24.图5为输送架的结构示意图;

25.图6为配料箱的结构示意图图二;

26.图7为配料管的结构爆炸图。

27.附图中,各标号所代表的部件列表如下:

28.1、矿热炉本体;2、炉门;3、炉底;4、炉盖;401、盘槽;402、固定套;5、遮挡盘;501、转轴;6、配料箱;601、固定盘;602、支撑柱;603、配料管;6031、管头;6032、电子送料阀;6033、褶皱管;6034、管尾;6035、联动板;6036、伸缩杆;7、衔接板;701、衔接块;8、输送架;801、底座;802、滑轨;803、搭载板;804、料箱;805、抬升杆。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

30.请参阅图1-5所示,本发明为大型矿热炉生产金属锰生产装置,包括矿热炉本体1、遮挡盘5、配料箱6和输送架8,矿热炉本体1的底部周侧壁上装配有炉门2,且矿热炉本体1的底部侧壁设置有炉底3,矿热炉本体1的上侧壁设置有炉盖4,炉盖4的中心处镶嵌有遮挡盘5,矿热炉本体1的外侧壁设置有衔接板7,且矿热炉本体1的外壁通过衔接板7与输送架8连接,矿热炉本体1的顶部侧壁安装有配料箱6;

31.其中,配料箱6的底部粘接有固定盘601,且配料箱6的底部侧壁焊接有支撑柱602,配料箱6的底部镶嵌有配料管603,配料管603的顶端套接有管头6031,且配料管603的底部套接有管尾6034,且管头6031的末端侧壁安装有电子送料阀6032,管尾6034的旁侧壁通过联动板6035与伸缩杆6036连接,管头6031与管尾6034之间通过褶皱管6033连接;

32.输送架8的底部侧壁焊接有底座801,且输送架8中镶嵌有滑轨802,输送架8通过滑轨802与搭载板803连接,且搭载板803的上侧壁安装有料箱804,搭载板803的底部侧壁通过抬升杆805与底座801连接。

33.请参阅图1-3所示,炉盖4的中心处开设有盘槽401,且盘槽401呈圆盘型结构设置,炉盖4通过盘槽401与遮挡盘5配合连接,遮挡盘5的一端侧壁通过转轴501与炉盖4转动连接;具体的,遮挡盘5呈圆盘实心的圆盘型结构设置,且遮挡盘5上的转轴501的另一端侧壁通过电磁铁与盘槽401的内壁吸附连接。

34.请参阅图2、5所示,衔接板7共设置有两个,且衔接板7的两端套接有衔接块701,衔接板7的两端侧壁通过衔接块701分别与矿热炉本体1的外壁和输送架8后侧壁连接;输送架8中镶嵌有两条滑轨802,且滑轨802中均装配有搭载板803和料箱804,料箱804的靠近矿热炉本体1的一侧后壁顶端开设有出料口;具体的,输送架8呈倾斜结构设置,并且输送架8的顶部弯曲度朝向配料箱6设置。

35.请参阅图4、6、7所示,炉盖4的顶端侧壁上焊接有固定套402,且炉盖4通过固定套402与支撑柱602的底部连接,支撑柱602共设置有五个,且支撑柱602呈环形阵列结构设置;具体的,固定套402呈空心六棱柱结构设置,通过固定套402可有效的对支撑柱602进行限位,进而避免顶部的配料箱6移位现象发生;配料箱6内设置有两个料腔,配料箱6的两个料腔的底部侧壁呈漏斗型结构设置,配料箱6的内部腔室通过配料管603与矿热炉本体1的顶端入料口连通;配料管603由管头6031、褶皱管6033和管尾6034组成,管头6031与管尾6034之间通过褶皱管6033粘接连接,管尾6034的一端侧壁通过伸缩杆6036与固定盘601的底部侧壁连接;具体的,通过伸缩杆6036可调整褶皱管6033的伸出或缩回工作,进而在供料时通过伸缩杆6036可将褶皱管6033末端的管尾6034拉入到矿热炉本体1的内部,并且在不供料时,通过伸缩杆6036将褶皱管6033拉回。

36.以上仅为本发明的优选实施例,并不限制本发明,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1