一种高饱和磁化强度的电流互感器铁芯及其制备方法与流程

1.本发明涉及互感器铁芯领域,特别涉及一种高饱和磁化强度的电流互感器铁芯及其制备方法。

背景技术:

2.电流互感器是电力系统中的关键设备之一,它能够把电网一次系统中的大电流信号,按照规定的比例,高准确度的转换为标准的小电流信号(1a或5a),以便于后接的二次计量、测量、保护系统使用。因此,对于电流互感器而言,其准确等级关系到与电费的贸易结算准确性、电网运行数据采集和运行状态的监测以及电网运行安全性等。而为了保证电能计量的准确性,这就要求所使用的电流互感器必须具有高精度、低误差。

3.铁芯是电流互感器的核心器件,提高铁芯磁导率μ以及饱和磁通密度b能够有效提高电流互感器的准确性(如专利cn111235495a公开的非晶纳米晶合金、制铁芯及计量用宽量程电流互感器方法进行了具体推导)。例如,专利cn105047348b公开了一种非晶纳米晶软磁合金的电流互感器铁芯及其制备方法,其制备的铁芯具备高饱和磁感应强度、高磁导率、低磁损耗,使得互感器具有超高精度和准确级。该专利公开的是一种高铁、高硅含量的非晶合金;对于非晶合金,增加铁元素的含量是提高饱和磁化强度最常见也是极为有效的一种方法(如专利cn111235495a公开的一种非晶纳米晶合金、制铁芯及计量用宽量程电流互感器方法),但铁元素含量过高时,会显著降低合金的非晶形成能力,导致非晶合金整体明显下降;另一方面,常规的非晶合金中通常会加入一定量的硅以提高合金的稳定性(如上述专利cn105047348b、cn111235495a等),但在高铁含量的合金中,硅的加入反而会损害合金的非晶形成能力以及饱和磁化强度。所以,对于高铁含量的铁基非晶合金,在提高其饱和磁化强度时,如何保证其非晶形成能力至关重要,同时该问题也是制约高饱和磁化强度非晶合金制备的难点,而现在缺少可靠的方案。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种高饱和磁化强度的电流互感器铁芯及其制备方法。

5.为解决上述技术问题,本发明采用的技术方案是:一种高饱和磁化强度的电流互感器铁芯,其化学成分按重量百分比为:b 0.8~4.7%,p 2.9~8.5%,cu 1.8~7.4%,nb 1.1~2.7%,co 4.2~13.6%,微量元素0.35~2.4%,余量为fe和不可避免的杂质;其中,所述微量元素包括y、la、ce和pd。

6.优选的是,其中,所述微量元素包括y 0.24~0.69%、la 0.05~0.85%、ce 0.05~0.42%和pd 0.01~0.24%,上述比例为占总化学成分的重量百分比。

7.优选的是,所述微量元素包括y 0.25~0.45%、la 0.10~0.55%、ce 0.05~0.23%和pd 0.01~0.12%,上述比例为占总化学成分的重量百分比。

8.优选的是,所述微量元素中,la和ce的质量比为2:1。

9.优选的是,其中,所述微量元素包括y 0.28%、la 0.26%、ce 0.13%和pd 0.03%,上述比例为占总化学成分的重量百分比。

10.优选的是,该高饱和磁化强度的电流互感器铁芯的化学成分按重量百分比为:b 3.1%,p 4.7%,cu 2.6%,nb 2.2%,co 5.9%,y 0.28%、la 0.26%、ce 0.13%和pd 0.03%,余量为fe和不可避免的杂质。

11.优选的是,该高饱和磁化强度的电流互感器铁芯的制备方法包括以下步骤:s1、按照化学成分的重量百分比准备母合金原料;s2、制备母合金:将母合金原料加入加热炉中于真空环境下熔炼,并浇注得到母合金锭;s3、非晶薄带的制备:将母合金破碎,然后加入制带机的加热熔炼炉内,在混合气体气氛中使将母合金锭重熔,通过单辊急冷制带法制备非晶薄带;s4、将非晶薄带卷绕成铁芯;s5、对铁芯进行热处理,制得产品,即所述高饱和磁化强度的电流互感器铁芯。

12.优选的是,其中,混合气体为氧气、氮气和氩气的混合物,且其中体积比为:氧气12~38%、氮气8~26%,余量为氩气。

13.优选的是,其中,混合气体为氧气、氮气和氩气的混合物,且其中体积比为:氧气26%、氮气17%,氩气57%。

14.优选的是,该高饱和磁化强度的电流互感器铁芯的制备方法包括以下步骤:s1、按照化学成分的重量百分比准备母合金原料;s2、制备母合金:将母合金原料加入加热炉中于真空环境下加热至1350~1450℃熔炼,并浇注得到母合金锭;s3、非晶薄带的制备:将母合金破碎,然后加入制带机的加热熔炼炉内,在混合气氛中使将母合金锭重熔,重熔温度为1040~1350℃,然后通过单辊急冷制带法制备非晶薄带;非晶薄带的宽度为5.5~12mm、厚度为22~35μm;其中,混合气体为氧气、氮气和氩气的混合物,且其中体积比为:氧气26%、氮气17%,氩气57%;s4、将非晶薄带卷绕成铁芯;s5、铁芯热处理:真空环境下加热450-610℃,保温30~70min,然后空冷,制得产品,即所述高饱和磁化强度的电流互感器铁芯。

15.本发明的有益效果是:本发明提供的高饱和磁化强度的电流互感器铁芯,在具备高饱和磁化强度的同时,还具有很好的非晶形成能力;本发明为高铁元素含量的非晶合金,成分中不含硅元素,能避免硅元素对高铁元素含量的非晶合金体系造成的非晶形成能力以及饱和磁化强度的损失;本发明中,p元素的添加可以提高非晶合金的居里温度,增加合金的稳定性;且能够降低合金液相线温度,提高饱和磁化强度;且本发明中通过在制备非晶薄带的过程中采用包含氧气和氮气的铸造气氛以及原料中y、la和ce的掺杂能够弥补p元素的添加对非晶形成带来的负面影响;其中,p是一种活泼元素,容易出现表面偏析,即表层浓度高于内部;p含量大幅度

增加后导致合金偏离共晶点,表层先发生晶化,导致内部成分变化,对非晶形成产生负面影响;且p含量升高后,合金表面张力会下降。含氧气和氮气的铸造气氛的作用在于:(1)氧元素能够使表层p含量降低,使得合金表面张力增大,微量o/n元素渗入合金,使合金的非晶形成能力提高;且氧气能够与合金中的杂质反应形成密度更小的氧化物,铸造过程中会浮于合金液表面,从而对内部成分起到了提纯,更利于非晶形成以及合金稳定性的提升。

16.(2)氧在表层渗入使合金表层组元增加,原子半径变化更加连续,氧与其他组元之间具有较大的负混合焓,增加拓拓扑和化学短程排列,有利于形成低能态的原子堆垛结构,能提高非晶形成能力。

17.本发明中,微量元素中y、la和ce的掺杂,其作用至少包括以下几方面:(a)y、la和ce具有大原子半径,在铁基体系中,与铁、铜等具有较大的原子尺寸差异,根据hume-rothery规则,在熔融液体中,y、la和ce能够均匀溶解,但冷却过程中,la和ce在竞争相中的溶解度有限,原子需要重新分布,使得合金原子的扩散愈加困难,从而容易形成非晶。

18.(b)合金中会不可避免存在一些杂质元素,通常杂质元素能改变晶化模型,导致亚稳相形成,会损失热稳定性,y在熔炼过程中能与杂质元素形成稳定化合物而下沉到底部从而脱离降合金体系,起到降低杂质浓度的作用;进一步的,y、la和ce外层电子活性大,在受到电磁场激发的情况下,容易产生电子能级跃迁,得到较高的磁导率值,y、la和ce的添加,在提高非晶形成能力的同时还能够提高饱和磁化强度。

19.本发明中,y的添加同时还能够降低合金液相线温度,提高热稳定性,la和ce电子结构和原子半径相似,其复配添加,能够满足部分替代法原理,对合金的非晶形成能力、热稳定性的提升具有增强效果。所以,本发明中,y、la和ce本身对合金体系的非晶形成能力、热稳定性具有提升作用,其相互之间以及与p的配合还能够在提升合金的非晶形成能力方面起到相互辅助、协同增强的效果。

具体实施方式

20.下面结合实施例对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

21.应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不排除一个或多个其它元件或其组合的存在或添加。

22.下列实施例中所使用的试验方法如无特殊说明,均为常规方法。下列实施例中所用的材料试剂等,如无特殊说明,均可从商业途径得到。下列实施例中未注明具体条件者,按照常规条件或者制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

23.本发明提供了一种高饱和磁化强度的电流互感器铁芯,其化学成分按重量百分比为:b 0.8~4.7%,p 2.9~8.5%,cu 1.8~7.4%,nb 1.1~2.7%,co 4.2~13.6%,微量元素0.35~2.4%,余量为fe和不可避免的杂质;其中,所述微量元素包括y 0.24~0.69%、la 0.05~0.85%、ce 0.05~0.42%和pd 0.01~0.24%,上述比例为占总化学成分的重量百分比。在优选的实施例中,所述微量元素

中,la和ce的质量比为2:1。

24.该高饱和磁化强度的电流互感器铁芯的其制备方法包括以下步骤:s1、按照化学成分的重量百分比准备母合金原料;s2、制备母合金:将母合金原料加入加热炉中于真空环境下熔炼,并浇注得到母合金锭;s3、非晶薄带的制备:将母合金破碎,然后加入制带机的加热熔炼炉内,在混合气体气氛中使将母合金锭重熔,通过单辊急冷制带法制备非晶薄带;s4、将非晶薄带卷绕成铁芯;s5、对铁芯进行热处理,制得产品,即所述高饱和磁化强度的电流互感器铁芯。

25.其中,混合气体为氧气、氮气和氩气的混合物,且其中体积比为:氧气12~38%、氮气8~26%,余量为氩气。

26.电流互感器是电力系统中的关键设备之一,它能够把电网一次系统中的大电流信号,按照规定的比例,高准确度的转换为标准的小电流信号(1a或5a),以便于后接的二次计量、测量、保护系统使用。因此,对于电流互感器而言,其准确等级关系到与电费的贸易结算准确性、电网运行数据采集和运行状态的监测以及电网运行安全性等。

27.提高铁芯磁导率μ以及饱和磁通密度b能够有效提高电流互感器的准确性(如专利cn111235495a公开的非晶纳米晶合金、制铁芯及计量用宽量程电流互感器方法进行了具体推导)。

28.对于非晶合金,增加铁元素的含量是提高饱和磁化强度最常见也是极为有效的一种方法,但铁元素含量过高时(如达到78-80以上),会显著降低合金的非晶形成能力,导致非晶合金整体明显下降。所以,对于高铁含量的铁基非晶合金,在提高其饱和磁化强度时,如何保证其非晶形成能力至关重要,同时该问题也是制约高饱和磁化强度非晶合金制备的难点。

29.本发明中通过合理配伍铁基合金的化学成分、掺杂特殊的微量元素以及采用与特定化学成分组成相配合的制备工艺,能够很好的解决上述问题,使得制备的铁芯同时具备高饱和磁化强度和高非晶形成能力,具体说明如下。

30.常规的非晶合金中通常会加入一定量的硅以提高合金的稳定性,但在高铁含量的合金中,硅的加入反而会损害合金的非晶形成能力以及饱和磁化强度。所以本发明中不添加硅元素。

31.本发明中,nb元素能够使晶粒细化、降低磁损失、改善温度特性;co的添加能够提高非晶形成能力,但过量时会使饱和磁强度下降,所以本发明中限定为co占4.2~13.6%。

32.本发明中,p元素的添加可以提高非晶合金的居里温度,增加合金的稳定性;且能够降低合金液相线温度,提高饱和磁化强度。但p的添加容易引入一些不可避免的缺陷:p是一种活泼元素,容易出现表面偏析,即表层浓度高于内部;p含量大幅度增加后导致合金偏离共晶点,表层先发生晶化,导致内部成分变化,对非晶形成产生负面影响;且p含量升高后,合金表面张力会下降。

33.针对该缺陷,本发明至少能够从两方面对其予以降低或是克服,其一:本发明在制备工艺中,在制备非晶薄带的过程中采用了包含氧气和氮气的铸造气氛,其中,氧气的作用至少包括两方面:

(1)氧元素能够使表层p含量降低,使得合金表面张力增大,微量o/n元素渗入合金,使合金的非晶形成能力提高;且氧气能够与合金中的杂质反应形成密度更小的氧化物,铸造过程中会浮于合金液表面,从而对内部成分起到了提纯,更利于非晶形成以及合金稳定性的提升。且微量o/n元素的渗入主要停留在表层,对内部元素的组成基本无影响。

34.(2)氧在表层渗入使合金表层组元增加,原子半径变化更加连续,氧与其他组元之间具有较大的负混合焓,增加拓拓扑和化学短程排列,有利于形成低能态的原子堆垛结构,能提高非晶形成能力。

35.其二:微量元素中y、la和ce的掺杂,其作用至少包括以下几方面:(1)y、la和ce具有大原子半径,在铁基体系中,与铁、铜等具有较大的原子尺寸差异,根据hume-rothery规则,在熔融液体中,y、la和ce能够均匀溶解,但冷却过程中,la和ce在竞争相中的溶解度有限,原子需要重新分布,使得合金原子的扩散愈加困难,从而容易形成非晶。

36.(2)合金中会不可避免存在一些杂质元素,通常杂质元素能改变晶化模型,导致亚稳相形成,会损失热稳定性,y在熔炼过程中能与杂质元素形成稳定化合物而下沉到底部从而脱离降合金体系,起到降低杂质浓度的作用;进一步的,y、la和ce外层电子活性大,在受到电磁场激发的情况下,容易产生电子能级跃迁,得到较高的磁导率值,y、la和ce的添加,在提高非晶形成能力的同时还能够提高饱和磁化强度。

37.本发明中,y的添加同时还能够降低合金液相线温度,提高热稳定性,la和ce电子结构和原子半径相似,其复配添加,能够满足部分替代法原理,对合金的非晶形成能力、热稳定性的提升具有增强效果。所以,本发明中,y、la和ce本身对合金体系的非晶形成能力、热稳定性具有提升作用,其相互之间以及与p的配合还能够在提升合金的非晶形成能力方面起到相互辅助、协同增强的效果。

38.本发明中,掺杂微量的pd能够抑制合金中立方相的形成,提高非晶形成能力,改善热稳定性,并可提高饱和磁化强度。

39.实施例1一种高饱和磁化强度的电流互感器铁芯,其化学成分按重量百分比为:b 3.1%,p 4.7%,cu 2.6%,nb 2.2%,co 5.9%,y 0.28%、la 0.26%、ce 0.13%和pd 0.03%,余量为fe和不可避免的杂质,fe理论上为80.8%。

40.该高饱和磁化强度的电流互感器铁芯的制备方法包括以下步骤:s1、按照化学成分的重量百分比准备母合金原料;s2、制备母合金:将母合金原料加入真空感应炉中,抽真空至5

×

10-3pa以下,加热至1420℃进行熔炼,并浇注得到母合金锭;s3、非晶薄带的制备:将母合金破碎,然后加入制带机的感应加热熔炼炉内,在混合气氛中使将母合金锭重熔,重熔温度为1240℃,将母合金液喷射在高速旋转的铜辊上,制成非晶薄带;铜辊线速度控制在35m/s左,喷带压力控制在22kpa;非晶薄带的宽度为9.5mm、厚度为28μm;其中,混合气体为氧气、氮气和氩气的混合物,且其中体积比为:氧气26%、氮气17%,氩气57%;s4、将非晶薄带卷绕成外径为25mm,内径为12mm的非晶铁芯;

s5、铁芯热处理:真空环境下加热480℃,保温60min,然后空冷,制得产品,即所述高饱和磁化强度的电流互感器铁芯。

41.实施例2一种高饱和磁化强度的电流互感器铁芯,其化学成分按重量百分比为:b 3.1%,p 5.2%,cu 2.6%,nb 2.2%,co 4.8%,y 0.34%、la 0.26%、ce 0.13%和pd 0.03%,余量为fe和不可避免的杂质,fe理论上为80.8%。

42.该高饱和磁化强度的电流互感器铁芯的制备方法包括以下步骤:s1、按照化学成分的重量百分比准备母合金原料;s2、制备母合金:将母合金原料加入真空感应炉中,抽真空至5

×

10-3pa以下,加热至1420℃进行熔炼,并浇注得到母合金锭;s3、非晶薄带的制备:将母合金破碎,然后加入制带机的感应加热熔炼炉内,在混合气氛中使将母合金锭重熔,重熔温度为1240℃,将母合金液喷射在高速旋转的铜辊上,制成非晶薄带;铜辊线速度控制在35m/s左,喷带压力控制在22kpa;非晶薄带的宽度为9.5mm、厚度为28μm;其中,混合气体为氧气、氮气和氩气的混合物,且其中体积比为:氧气26%、氮气17%,氩气57%;s4、将非晶薄带卷绕成外径为25mm,内径为12mm的非晶铁芯;s5、铁芯热处理:真空环境下加热480℃,保温60min,然后空冷,制得产品,即所述高饱和磁化强度的电流互感器铁芯。

43.实施例3一种高饱和磁化强度的电流互感器铁芯,其化学成分按重量百分比为:b 3.1%,p 4.3%,cu 2.6%,nb 2.2%,co 5.9%,y 0.25%、la 0.26%、ce 0.13%和pd 0.03%,余量为fe和不可避免的杂质,fe理论上为80.8%。

44.该高饱和磁化强度的电流互感器铁芯的制备方法包括以下步骤:s1、按照化学成分的重量百分比准备母合金原料;s2、制备母合金:将母合金原料加入真空感应炉中,抽真空至5

×

10-3pa以下,加热至1420℃进行熔炼,并浇注得到母合金锭;s3、非晶薄带的制备:将母合金破碎,然后加入制带机的感应加热熔炼炉内,在混合气氛中使将母合金锭重熔,重熔温度为1240℃,将母合金液喷射在高速旋转的铜辊上,制成非晶薄带;铜辊线速度控制在35m/s左,喷带压力控制在22kpa;非晶薄带的宽度为9.5mm、厚度为28μm;其中,混合气体为氧气、氮气和氩气的混合物,且其中体积比为:氧气26%、氮气17%,氩气57%;s4、将非晶薄带卷绕成外径为25mm,内径为12mm的非晶铁芯;s5、铁芯热处理:真空环境下加热480℃,保温60min,然后空冷,制得产品,即所述高饱和磁化强度的电流互感器铁芯。

45.对比例1一种电流互感器铁芯,其化学成分按重量百分比为:b 3.1%,si 4.7%,cu 2.6%,nb 2.2%,co 5.9%,y 0.28%、la 0.26%、ce 0.13%和pd 0.03%,余量为fe和不可避免的杂质,fe

理论上为80.8%。

46.该电流互感器铁芯的制备方法包括以下步骤:s1、按照化学成分的重量百分比准备母合金原料;s2、制备母合金:将母合金原料加入真空感应炉中,抽真空至5

×

10-3pa以下,加热至1420℃进行熔炼,并浇注得到母合金锭;s3、非晶薄带的制备:将母合金破碎,然后加入制带机的感应加热熔炼炉内,在混合气氛中使将母合金锭重熔,重熔温度为1240℃,将母合金液喷射在高速旋转的铜辊上,制成非晶薄带;铜辊线速度控制在35m/s左,喷带压力控制在22kpa;非晶薄带的宽度为9.5mm、厚度为31μm;其中,混合气体为氧气、氮气和氩气的混合物,且其中体积比为:氧气26%、氮气17%,氩气57%;s4、将非晶薄带卷绕成外径为25mm,内径为12mm的非晶铁芯;s5、铁芯热处理:真空环境下加热480℃,保温60min,然后空冷,制得产品,即所述高饱和磁化强度的电流互感器铁芯。

47.对比例2一种高饱和磁化强度的电流互感器铁芯,其化学成分按重量百分比为:b 3.1%,p 4.7%,cu 2.6%,nb 2.2%,co 5.9%,y 0.28%、la 0.26%、ce 0.13%和pd 0.03%,余量为fe和不可避免的杂质,fe理论上为80.8%。

48.该高饱和磁化强度的电流互感器铁芯的制备方法包括以下步骤:s1、按照化学成分的重量百分比准备母合金原料;s2、制备母合金:将母合金原料加入真空感应炉中,抽真空至5

×

10-3pa以下,加热至1420℃进行熔炼,并浇注得到母合金锭;s3、非晶薄带的制备:将母合金破碎,然后加入制带机的感应加热熔炼炉内,在纯氩气气氛中使将母合金锭重熔,重熔温度为1240℃,将母合金液喷射在高速旋转的铜辊上,制成非晶薄带;铜辊线速度控制在35m/s左,喷带压力控制在22kpa;非晶薄带的宽度为9.5mm、厚度为22μm;s4、将非晶薄带卷绕成外径为25mm,内径为12mm的非晶铁芯;s5、铁芯热处理:真空环境下加热480℃,保温60min,然后空冷,制得产品,即所述高饱和磁化强度的电流互感器铁芯。

49.对比例3本例与实施例1基本相同,不同之处仅在于:本例中铁芯的化学成分不包括y。

50.本例中制得的非晶薄带的宽度为9.5mm、厚度为23μm。

51.对比例4本例与实施例1基本相同,不同之处仅在于:本例中铁芯的化学成分不包括la。

52.本例中制得的非晶薄带的宽度为9.5mm、厚度为24μm。

53.对比例5本例与实施例1基本相同,不同之处仅在于:本例中铁芯的化学成分不包括ce。

54.本例中制得的非晶薄带的宽度为9.5mm、厚度为24μm。

55.对比例6

本例与实施例1基本相同,不同之处仅在于:本例中铁芯的化学成分不包括pd。

56.本例中制得的非晶薄带的宽度为9.5mm、厚度为26μm。

57.对比例7本例与实施例1基本相同,不同之处仅在于:本例中铁芯的化学成分不包括co。

58.本例中制得的非晶薄带的宽度为9.5mm、厚度为24μm。

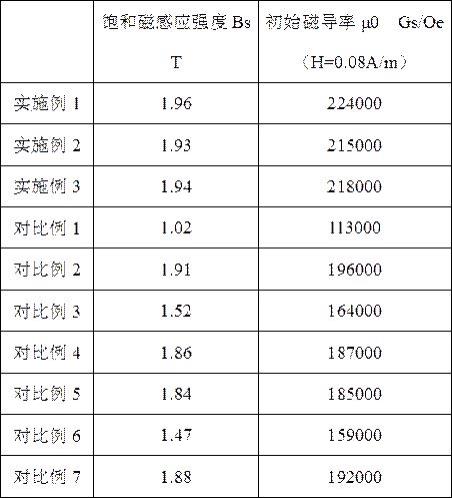

59.对实施例1-3以及对比例1-7制得的铁芯进行以下性能检测:饱和磁感应强度bs、初始磁导率μ0,;饱和磁感应强度bs测量采用静态磁性能测量仪;初始磁导率μ0采用伏安法测量并计算获得。检测结果如下表1所示:表1对实施例1-3以及对比例1-7中制得的非晶薄带进行xrd分析,检测结果显示实施例1-3的非晶薄带在45

°

均有宽化弥散的衍射峰,表明合金具有良好的非晶形成能力。而对比例1-7的非晶薄带的衍射峰宽明显低于实施例1-3,其中对比例2的峰宽最窄,且对比例1-7中还能够在其他位置(如65

°

左右)观察到α-fe相的峰。

60.从以上结果可以看出,本发明制备的高饱和磁化强度的电流互感器铁芯在具备高饱和磁化强度的同时,还具有很好的非晶形成能力。

61.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限

于特定的细节。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1