一种半沸腾超低碳钢RH炉控制氧的生产方法与流程

一种半沸腾超低碳钢rh炉控制氧的生产方法

技术领域

1.本发明属于冶金技术领域,尤其是一种半沸腾超低碳钢rh炉控制氧的生产方法。

背景技术:

2.通常,在钢水冶炼过程中,按脱氧程度和浇注制度的不同,可以将钢水分为沸腾钢、镇静钢、半沸腾钢。所述沸腾钢,是钢在冶炼末期,钢液仅用弱脱氧剂脱氧,脱氧不完全;由于钢液中保持相当数量的feo,在浇注与凝固时,由于碳和feo发生反应,钢液中不断析出co,钢液呈沸腾状,故称为沸液钢,表示方法是在钢号后面加字母f。沸液钢的成材率高,但钢锭内分布有许多小气泡(这些气泡在锻压时可以焊合),偏析也较严重,组织不够致密,成分不太均匀,硫、磷等杂质偏析较严重,故质量较差。所述镇静钢炼钢时采用锰铁、硅铁和铝锭等作为脱氧剂,在浇注之前脱氧比较完全,凝固时不沸腾能平静地充满锭模并冷却凝固,故称为镇静钢;这种钢的钢材组织致密,成分均匀、含硫量较少、性能稳定质量高,但成材率低、成本较高,表示方法是在钢号后面加字母z。所述半沸腾钢也称为半镇静钢,为脱氧较完全的钢;半沸腾钢浇注前经过中等程度脱氧处理,使钢水在凝固过程中保持一定沸腾的钢,脱氧程度介于沸腾钢和镇静钢之间;半沸腾钢浇注时有沸腾现象,但较沸腾钢弱;这类钢具有沸腾钢和镇静钢的某些优点,在冶炼操作上较难掌握,表示方法是在钢号后面加字母b。

3.目前半沸腾超低碳钢主流生产方法中脱碳、脱氧过程为“转炉(+lf炉)或电炉炉渣改质

→

rh炉ob脱碳

→

脱碳完毕钢水脱氧”。上述工艺过程中,需要在转炉(+lf炉)或电炉先进行炉渣改质以脱氧,然后rh炉吹氧以脱碳,最后再次脱氧;上述生产工艺之所以ob前进行炉渣改质,是为了降低炉渣氧化性,减少钢水脱氧后渣中氧向钢中扩散;但这种先脱氧、后吹氧、再脱氧工艺存在前后矛盾,造成脱氧剂消耗较大、rh炉氧气消耗较多,且生产成本较高;并且,所述转炉、lf炉或电炉炉渣改质过程,铝粉或铝粒烧损产生大量白烟,存在较大环保风险。

技术实现要素:

4.本发明要解决的技术问题是提供一种无需转炉或lf炉炉渣改质过程的半沸腾超低碳钢rh炉控制氧的生产方法。

5.为解决上述技术问题,本发明所采取的技术方案是:其包括rh真空处理过程;所述rh真空处理过程中对钢水进行ob脱碳处理,脱碳完毕对钢水进行脱氧,脱氧后的钢水中加入还原渣;所述还原渣分布在钢水与氧化渣之间。

6.本发明所述还原渣成分按照钢种目标渣系成分进行配置。

7.本发明所述钢包内还原渣的厚度δx满足下述式(a)要求;

[0008][0009]

式(a)中:δx为钢包内还原渣厚度,cm;

[0010]

d为还原渣在钢水温度下的扩散传质系数,cm2/s;

[0011]

t为炉次连铸机浇铸周期,s。

[0012]

本发明所述ob脱碳处理之前的生产过程中不进行炉渣改质。

[0013]

采用上述技术方案所产生的有益效果在于:本发明在rh炉脱碳完毕钢水脱氧之后加入还原渣,待rh炉复压之后,还原渣由真空室随钢液下降至钢包内,由于浮力作用还原渣上浮至钢液与氧化渣之间,将钢液和氧化渣隔离开来,由于还原渣的隔绝,能有效地阻碍氧化渣往钢水返氧,从而能有效地控制钢水中的氧含量。

[0014]

本发明由于能阻碍氧化渣往钢水返氧,所以可以取消转炉或lf炉或电炉脱氧环节,即ob脱碳处理之前不进行炉渣改质,使钢水真空脱碳前处于高氧状态,减少了前段工序处理、运输过程钢水增氮,降低了产品氮含量,改善了产品质量。本发明解决了“先脱氧,后吹氧,再脱氧”的前后矛盾,脱氧剂消耗大大减少,同时rh炉氧气消耗减少,生产成本大幅度降低,市场竞争力明显提升。本发明取消了转炉或lf炉或电炉脱氧环节,避免了炉渣改质过程中因铝粉或铝粒烧损产生大量白烟,从根源上消除了环保风险,更符合当前环保政策。

附图说明

[0015]

下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0016]

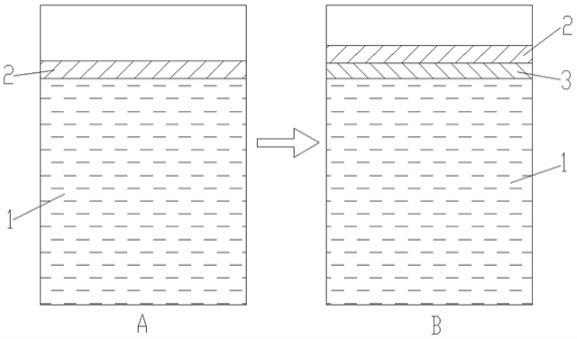

图1是本发明与常规工艺的工艺原理对比图;

[0017]

图2是本发明中rh环流过程钢液流场模拟图。

[0018]

图中:钢水层1;氧化渣层2;还原渣层3;常规工艺a;本方法工艺b。

具体实施方式

[0019]

本半沸腾超低碳钢rh炉控制氧的生产方法的设计原理以及工艺如下所述:由于整个炼钢生产过程均存在钢渣之间传氧,造成炉渣改质(脱氧)、钢水脱碳(吹氧)、钢水脱氧三个过程不能独立完成,如炉渣改质时,由于炉渣氧化性降低,钢水中的氧会转移到炉渣中,即炉渣改质时钢水氧也会被脱掉,造成脱氧剂浪费,同理其他过程也是如此。

[0020]

根据triz理论(直译是“发明问题解决理论”,俄文:теориирешенияизобретательскихзадач,用拉丁语标音可读为teoriya resheniya izobreatatelskikh zadatch,英文说法:theory of inventive problem solving)的40个原理,1分割原理:“将物体分成独立或可拆卸的部分”。炉渣改质是为了得到还原性炉渣,若将炉渣从钢渣系统中分割出来单独脱氧,则不会受到其他过程影响,可以降低脱氧剂消耗。

[0021]

根据triz发明的40个原理,5合并原理:“将空间或时间上同类或相邻的物体或操作进行合并”。“转炉(+lf炉)或电炉炉渣改质”过程和“脱碳完毕钢水脱氧”过程同为脱氧过程,可以进行合并。生产流程由“转炉(+lf炉)或电炉炉渣改质

→

rh炉ob脱碳

→

脱碳完毕钢水脱氧”简化为“rh炉ob脱碳

→

脱碳完毕钢水脱氧+炉渣改质”。

[0022]

结合分割原理和合并原理,本方法将生产工艺则简化为“rh炉ob脱碳

→

脱碳完毕钢水脱氧+还原渣”。

[0023]

发明人构思了理想双层渣模型,所述理想双层渣模型为:正常生产工艺之所以ob前进行炉渣改质,是为了降低炉渣氧化性,减少钢水脱氧后渣中氧向钢中扩散。本方法核心理论为建立双层渣模型,在ob结束钢水脱氧后,加入一定量还原渣分布在钢水与氧化渣之间,阻碍氧化渣往钢水返氧。如图1所示,图中,a为常规方法、b为本方法工艺;由图可见,常规方法a中钢水层1与氧化渣层2接触,这种情况下,氧化渣就会往钢水返氧;本方法工艺b在

钢水层1与氧化渣层2之间隔断有还原渣层3,从而有效地阻碍氧化渣往钢水返氧。

[0024]

所述双渣模型可行性:静置状态忽略热对流造成的传质,假定两种熔渣密度无差异,氧化渣中[o]扩散到钢渣界面需要的最短时间可以用半无限厚物体非稳态导热模型来估算,只需把热量传输系数改为分子扩散系数即可。在[o]不与还原渣发生反应情况下(若考虑化学反应传质速度会更慢),要想避免氧化渣与还原渣界面上的[o]扩散至钢渣界面,则根据公式(a)计算还原渣最小厚度:

[0025][0026]

式(a)中:δx为钢包内还原渣厚度,cm;

[0027]

d为还原渣在钢水温度下的扩散传质系数,cm2/s;

[0028]

t为炉次连铸机浇铸周期,即一炉钢水浇铸完所用时间,s。

[0029]

例如,一般t<1h;按照还原渣厚度δx=5cm;还原渣温度均匀,1713k时,扩散传质系数约为7.7

×

10-6

cm2/s;解得氧化渣与还原渣界面上的[o]扩散至钢渣下界面的时间t=56.4h,t远远大于周期t,因此该周期内[o]扩散传质不会造成钢水返氧。由于rh环流过程虽然浸渍管下口以上流体流速很低,但仍存在流体流动造成的传氧情况,故限定还原渣加入时间距复压不超过5min,避免环流过程流体流动造成的传氧情况;考虑周期因素,原则上加铝脱氧后立即加入渣料,限定还原渣加入时间:在脱氧后、定复压氧之前,定氧后立即复压,即,复压前5min及之内加入还原渣;如图2所见,从流场模拟图可以看出rh炉浸渍管下口以上部分流体流速很低,即几乎不参与环流过程。

[0030]

根据上述设计原理,本半沸腾超低碳钢rh炉控制氧的生产方法的工艺过程为:(1)本方法适用于所有半沸腾超低碳钢,所述生产过程采用转炉冶炼、lf精炼(或电炉)和rh真空处理过程,或者转炉冶炼(或电炉)和rh真空处理过程;所述rh真空处理过程的ob脱碳处理之前的生产过程中不进行炉渣改质,即转炉冶炼和lf精炼(或电炉)过程均不进行炉渣改质,ob脱碳处理之前的rh真空处理过程也不进行炉渣改质。

[0031]

(2)所述rh真空处理过程中对钢水进行ob脱碳处理,脱碳完毕对钢水进行脱氧,脱氧后的钢水中加入还原渣,还原渣在复压前5min及之内加入。所述还原渣成分按照钢种目标渣系成分进行配置,即选择与目标渣系组分相同或相近的预熔渣或直接采用石灰、铝矾土、石英砂等基本渣料按配比混合配置;所述还原渣的加入量根据其加入钢包内后的厚度计算,还原渣在钢包内的厚度由上式(a)计算而得。

[0032]

所述还原渣根据钢种特性提前配置、上仓,使用时由rh炉真空加料系统加至真空室内,在钢水物理热作用下还原渣迅速熔化。为尽可能降低还原渣氧化性,还原渣加入时机选择rh炉脱碳完毕钢水脱氧之后。待rh炉复压之后,还原渣由真空室随钢液下降至钢包内,由于浮力作用还原渣上浮至钢液与氧化渣(这部分氧化渣其实有两部分,主要是转炉下渣和转炉、精炼炉加热埋弧所加的渣料,脱碳过程产生的氧化渣占得比例很少)之间,如图1所示,达到将钢液和氧化渣隔离开来的目的。理论研究表明(文献mathematical model for nitrogen control in oxygen steelmaking和钢铁冶金原理,黄希诂编,冶金工业出版社,2002.1),o、s等表面活性元素能有效的阻碍空气向钢液传n,前段工序处理、运输过程钢水不脱氧可以阻碍钢水吸氮;且脱氧钢中al元素会增加n在钢液中的溶解度,使钢水吸氮(钢铁冶金原理,黄希诂编,冶金工业出版社,2002.1)),因此本方法减少了前段工序处理、运输过程钢水增氮,降低产品氮含量,改善了产品质量。

[0033]

实施例1:本半沸腾超低碳钢rh炉控制氧的生产方法采用下述具体工艺。

[0034]

在xgm6-1钢种5-15炉次首次执行该工艺,本炉rh炉共计吹氧65.714m3,脱碳结束后脱氧加铝90.276kg,脱氧后立即加入还原渣:精炼石灰116.898kg、1#合成渣101.823kg,环流5min后定复压氧,温度1603℃,复压后静置5min。本炉铸机浇铸周期t=32min,理论计算还原渣厚度δx=2.3cm,由菲克定律计算得出该温度下扩散传质系数d=8.82

×

10-6

cm2/s,达到预期目标所得线材中全氧含量82ppm、氮含量37ppm。

[0035]

实施例2:本半沸腾超低碳钢rh炉控制氧的生产方法采用下述具体工艺。

[0036]

在xgm6-1钢种5-13炉次执行该工艺,本炉rh炉共计吹氧20.649m3,脱碳结束后脱氧加铝101.058kg,脱氧后立即加入还原渣:精炼石灰191.022kg、1#合成渣96.761kg,环流5min后定复压氧,温度1611℃,复压后静置5min。本炉铸机浇铸周期t=31.6min,理论计算还原渣厚度2.8cm,由菲克定律计算得出该温度下扩散传质系数d=8.88

×

10-6

cm2/s,达到预期目标所得线材中全氧含量85ppm、氮含量34ppm。

[0037]

实施例3:本半沸腾超低碳钢rh炉控制氧的生产方法采用下述具体工艺。

[0038]

在xgm6-1钢种5-14炉次执行该工艺,本炉rh炉共计吹氧20.765m3,脱碳结束后脱氧加铝57.414kg,脱氧后立即加入还原渣:精炼石灰140.394kg、1#合成渣100.413kg,环流3min后定复压氧,温度1609℃,复压后静置5min。本炉铸机浇铸周期t=32.3min,理论计算还原渣厚度2.5cm,由菲克定律计算得出该温度下扩散传质系数d=8.87

×

10-6

cm2/s,达到预期目标所得线材中全氧含量84ppm、氮含量35ppm。

[0039]

实施例4:本半沸腾超低碳钢rh炉控制氧的生产方法采用下述具体工艺。

[0040]

在xgm6-pb钢种5-13炉次执行该工艺,本炉rh炉共计吹氧35.784m3,脱碳结束后脱氧加铝32.411kg,脱氧后立即加入还原渣:精炼石灰155.308kg、1#合成渣109.331kg,环流4min后定复压氧,温度1600℃,复压后静置5min。本炉铸机浇铸周期t=31.4min,理论计算还原渣厚度2.7cm,由菲克定律计算得出该温度下扩散传质系数d=8.82

×

10-6

cm2/s,达到预期目标所得线材中全氧含量87ppm、氮含量36ppm。

[0041]

实施例5:本半沸腾超低碳钢rh炉控制氧的生产方法采用下述具体工艺。

[0042]

在xgm6-1和xgyt1钢种5-14、5-15、5-16连续三炉次执行该工艺,rh炉分别吹氧40.961m3、5.815m3、26.516m3,脱碳结束后脱氧分别加铝58.019kg、56.272kg、66.189kg,均脱氧后立即加入还原渣:精炼石灰168.221kg、151.511kg、186.129kg、1#合成渣110.428kg、108.982kg、135.619kg,环流5min后定复压氧,温度1619℃、1607℃、1593℃,复压后静置5min。此三炉铸机浇铸周期分别为t=31.8min、32.1min、32.3min,理论计算还原渣厚度2.7cm、2.6cm、2.9cm,由菲克定律计算不同温度下的传质系数,分别为:d=8.94

×

10-6

cm2/s、8.85

×

10-6

cm2/s、8.75

×

10-6

cm2/s,0.13cm,均达到预期目标所得线材中全氧平均含量83ppm、平均氮含量34ppm。

[0043]

统计例:2020年4月至今采用本工艺进行生产116炉次,浇铸受控无絮流情况;线材氧含量平均在86.3ppm,处于正常水平;线材氮含量37.5ppm,较同期降低3ppm。试验炉次全部取消了rh前的加铝脱氧环节,平均综合铝耗为0.92kg/t,较正常炉次3.48kg/t降低2.56kg/t,降耗明显。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1