一种薄壁钛合金管的加工工艺及其装置的制作方法

1.本发明属于钛合金管加工技术领域,尤其涉及一种薄壁钛合金管的加工工艺及其装置。

背景技术:

2.钛合金管制造方面,世界各国一直致力于提高钛合金管的可靠性和柔韧性,扩大产品系列,钛及其合金因为具有高的比强度,美观的外形,可靠的耐腐蚀性能,优异的焊接性能,化学性能稳定,优异的耐压、防泄漏性能被广泛地应用于航天、化工、核工业以及兵器等领域。

3.目前,现有的薄壁钛合金管在生产的过程中,还存在以下问题,其一:薄壁钛合金管在加工后期,需要对其表面的毛刺进行打磨去除,得到外壁光滑的管料,且在对薄壁钛合金管进行打磨过程中,由于管料抖动大的问题,仍会极大的影响到对薄壁钛合金管外表面毛刺去除效果;其二:现有对薄壁钛合金管的打磨设备在打磨作业的过程中,由于传统的打磨设备不具备除尘收集的功能,导致打磨时产生的铁屑毛刺四处散落,进而导致后期的清理难度增加;故存在不足,不能满足用户的使用需求,因此,有必要进一步改进。

4.于是,有鉴于此,针对现有的结构及缺失予以研究改良,提供薄壁钛合金管的加工工艺及其装置,以期达到更具有更加实用价值性的目的。

技术实现要素:

5.为了解决上述技术问题,本发明提供一种薄壁钛合金管的加工工艺及其装置,由以下具体技术手段所达成:

6.一种薄壁钛合金管的加工工艺,包括以下物料:使用薄壁钛合金管材料的组分:铝、锡、镍、硅、碳、铁和钛。

7.一种薄壁钛合金管的加工工艺,包括以下步骤:

8.s1:配比:采用铝5-8%、锡3-4%、镍1-2%、硅02.-0.5%、碳0.1-0.3%、铁1-2%,余下为钛;

9.s2:熔炼:将上述重量配比的各金属材料投放到熔炼炉中进行熔炼,通过熔炼炉中的高温将其铸造成圆杆;

10.s3:热处理:对圆杆进行正火及回火热处理,先将圆杆放入正火炉中,进行升温保温,空冷至室温后放入回火炉中;

11.s4:挤压:采用挤压机将圆杆送入模腔,经过模具钻孔挤压成薄壁圆管;

12.s5:淬火:将钻孔挤压出模后的薄壁圆管进行淬火处理,冷却后即制得薄壁钛合金管;

13.s6:表面处理:将薄壁钛合金管表面的毛刺进行去除。

14.进一步的,所述s3中的正火升温至1000℃,保温2.5-3.5小时,回火升温至800℃,炉冷至500℃出炉。

15.进一步的,所述s4中的挤压机挤压温度为1000-1200℃,挤压速度为20-30m/min;所述s5中的淬火处理采用水粹方式,将出模后的薄壁圆管快速通过冷却水槽进行冷却。

16.一种薄壁钛合金管的加工工艺及其装置,包括主体,所述主体的上侧设置安装有加工台和加工架,所述加工台的内部固定安装有固定底座,所述固定底座的上侧设置有调节座,所述调节座的上侧固定安装有固定块,所述固定块相对着的一侧固定安装有固定杆,所述固定杆远离固定块的一端设置安装有固定部件;所述加工架的上侧设置安装有横向调节部,所述横向调节部的上方左侧设置连接有纵向调节部,所述纵向调节部的右侧设置连接有竖直调节部,所述竖直调节部的后侧设置安装有驱动电机,所述驱动电机的右侧设置安装有打磨机构;通过程序的控制,利用横向调节部实现对驱动电机以及打磨机构的横向位置进行调整,纵向调节部实现对驱动电机以及打磨机构的纵向位置进行调整,竖直调节部实现对驱动电机以及打磨机构的上下位置进行调整,且通过该设置使得驱动电机以及打磨机构可实现三个维度方向的运动,从而有利于改变打磨机构的位置,同时便于对薄壁钛合金管外表面的毛刺打磨去除范围进行有效调整。

17.进一步的,所述固定底座的上侧开设有有调节滑槽,所述调节座的底部固定安装有滑动件,所述滑动件的尺寸大小与调节滑槽的尺寸大小相一致,所述滑动件与调节滑槽相配合安装,利用滑动件在调节滑槽中有效滑动,利用滑动件与调节滑槽相互卡合,从而有效提升调节座移动时的稳定性,且能保持在同一水平面运动;所述加工台的左右两侧均设置安装有电动推杆,所述电动推杆相对着加工台的一侧设置安装有伸缩杆,所述伸缩杆远离电动推杆的一端穿过加工台侧壁与调节座相设置连接,通过程序的设定电动推杆产生动能开始运行,利用电动推杆与伸缩杆之间的配合作用,从而推动调节座以及固定部件相对移动。

18.进一步的,所述固定部件的内部设置安装有固定板,所述固定板与固定部件的内侧壁之间设置连接有安装弹簧;所述固定部件的内部设置安装有感应部,所述感应部的内部设置安装有活动块,所述活动块与固定板之间设置连接有连接杆,所述活动块的上下两侧与感应部的内壁之间设置连接有连接弹簧,所述活动块的右侧安装有安装件,所述安装件的右侧且位于感应部的内壁中设置有感应开关,利用固定部件对薄壁钛合金管进行固定的过程中,使得固定板先与薄壁钛合金管外侧壁相贴合接触,此时基于固定块以及固定杆的推动力,使得固定部件将薄壁钛合金管牢牢固定住,同时使得固定板带动连接杆以及安装件进行移动,使得安装件会与感应开关相接触,促使驱动电机以及清理扇开始运行。

19.进一步的,所述主体的前侧设置安装有控制组件,所述控制组件包括控制机箱、控制按钮和控制面板;所述控制机箱的后侧与主体相设置连接,所述控制机箱的前侧设置有控制按钮,所述控制机箱的上侧设置安装有控制面板。

20.进一步的,所述竖直调节部中开设有滑槽,且滑槽中固定安装有调节滑杆,所述调节滑杆上滑动安装有调节滑块;所述竖直调节部通过调节滑块与驱动电机相设置连接,通过程序的控制,调节滑块带动驱动电机在调节滑杆上有效滑动。

21.进一步的,所述加工台中设置有清理组件,所述清理组件包括固定外壳、安装架和清理扇;所述固定外壳的外侧壁与加工台相设置连接,所述固定外壳的内壁上固定安装有安装架,所述安装架上设置安装有清理扇;所述主体的底部设置安装有收集箱,所述收集箱

的前侧设置有收集门体,所述清理扇设置在收集箱的正上方,利用清理扇对薄壁钛合金管去毛刺打磨过程中产生的铁屑毛刺进行有效吸收,同时将其吸收传输至收集箱中进行收集,工作人员只需后期定时打开收集门体对收集箱进行清理即可。

22.有益效果

23.与现有技术相比,本发明提供了一种薄壁钛合金管的加工装置,具备以下有益效果:

24.1、该薄壁钛合金管的加工装置,该装置通过固定部件对薄壁钛合金管进行有效固定,使之固定牢靠,从而可有效避免打磨机构在对其进行打磨去毛刺的过程中,薄壁钛合金管出现抖动偏移的情况发生,进一步提升对薄壁钛合金管外表面的毛刺去除效果,并且通过该设置能够固定各种不同规格型号的薄壁钛合金管,有效提高其适用性。

25.2、该薄壁钛合金管的加工装置,该装置通过横向调节部、纵向调节部和竖直调节部之间的配合作用,通过该设置使得驱动电机以及打磨机构可实现三个维度方向的运动,从而有利于改变打磨机构的位置,同时便于对薄壁钛合金管外表面的毛刺打磨去除范围进行有效调整,进而实现复杂的打磨操作,有效提高对薄壁钛合金管外表面的毛刺去除效果。

26.3、该薄壁钛合金管的加工装置,该装置通过清理扇运行产生相应的吸力,从而利用清理扇对薄壁钛合金管去毛刺打磨过程中产生的铁屑毛刺进行有效吸收,同时将其吸收传输至收集箱中进行收集,工作人员只需后期定时打开收集门体对收集箱进行清理即可,且通过该设置解决了铁屑毛刺四处散落而导致后期的清理难度增加的问题,同时避免了铁屑毛刺存在工作的环境中,而造成工作车间环境受到污染,有效保护了工作环境。

附图说明

27.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

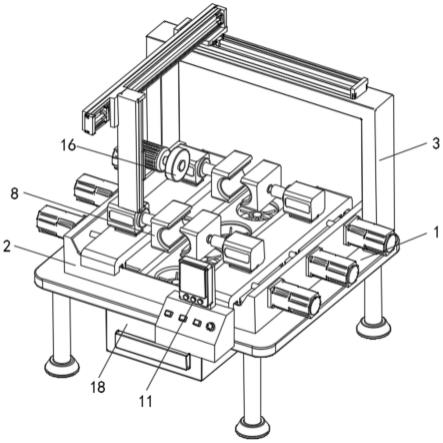

28.图1是本发明整体立体结构示意图;

29.图2是本发明正视图;

30.图3是本发明俯视图;

31.图4是本发明主体与加工台安装结构示意图;

32.图5是本发明加工台与固定部件安装结构示意图;

33.图6是本发明固定底座与调节座安装结构示意图;

34.图7是本发明固定块与固定部件安装结构示意图;

35.图8是本发明固定部件与固定板安装结构示意图;

36.图9是本发明图8中a部分放大示意图;

37.图10是本发明清理组件安装结构示意图;

38.图11是本发明加工架与横向调节部安装结构示意图;

39.图12是本发明横向调节部与纵向调节部和竖直调节部安装结构示意图;

40.图13是本发明竖直调节部与打磨机安装结构示意图。

41.图中:1、主体;2、加工台;3、加工架;4、固定底座;41、调节滑槽;5、调节座;51、滑动

件;6、电动推杆;61、伸缩杆;7、固定块;71、固定杆;8、固定部件;9、固定板;91、安装弹簧;10、感应部;101、活动块;102、连接杆;103、连接弹簧;104、安装件;105、感应开关;11、控制组件;111、控制机箱;112、控制按钮;113、控制面板;12、横向调节部;13、纵向调节部;14、竖直调节部;141、调节滑杆;142、调节滑块;15、驱动电机;16、打磨机构;17、清理组件;171、固定外壳;172、安装架;173、清理扇;18、收集箱;181、收集门体。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,且需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合,为叙述方便,下文中如出现“上”、“下”、“左”、“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.一种薄壁钛合金管的加工工艺,包括以下物料:使用薄壁钛合金管材料的组分:铝、锡、镍、硅、碳、铁和钛。

44.一种薄壁钛合金管的加工工艺,包括以下步骤:

45.s1:配比:采用铝5-8%、锡3-4%、镍1-2%、硅02.-0.5%、碳0.1-0.3%、铁1-2%,余下为钛;

46.s2:熔炼:将上述重量配比的各金属材料投放到熔炼炉中进行熔炼,通过熔炼炉中的高温将其铸造成圆杆;

47.s3:热处理:对圆杆进行正火及回火热处理,先将圆杆放入正火炉中,进行升温保温,空冷至室温后放入回火炉中;

48.s4:挤压:采用挤压机将圆杆送入模腔,经过模具钻孔挤压成薄壁圆管;

49.s5:淬火:将钻孔挤压出模后的薄壁圆管进行淬火处理,冷却后即制得薄壁钛合金管;

50.s6:表面处理:将薄壁钛合金管表面的毛刺进行去除。

51.进一步的,s3中的正火升温至1000℃,保温2.5-3.5小时,回火升温至800℃,炉冷至500℃出炉。

52.进一步的,s4中的挤压机挤压温度为1000-1200℃,挤压速度为20-30m/min;s5中的淬火处理采用水粹方式,将出模后的薄壁圆管快速通过冷却水槽进行冷却。

53.请参阅图1至图13,一种薄壁钛合金管的加工装置,包括主体1,主体1的上侧设置安装有加工台2和加工架3,加工台2的内部固定安装有固定底座4,固定底座4的上侧设置有调节座5,调节座5的上侧固定安装有固定块7,固定块7相对着的一侧固定安装有固定杆71,固定杆71远离固定块7的一端设置安装有固定部件8;固定底座4的上侧开设有有调节滑槽41,调节座5的底部固定安装有滑动件51,滑动件51的尺寸大小与调节滑槽41的尺寸大小相一致,滑动件51与调节滑槽41相配合安装,利用滑动件51在调节滑槽41中有效滑动,利用滑动件51与调节滑槽41相互卡合,从而有效提升调节座5移动时的稳定性,且能保持在同一水平面运动;加工台2的左右两侧均设置安装有电动推杆6,电动推杆6相对着加工台2的一侧设置安装有伸缩杆61,伸缩杆61远离电动推杆6的一端穿过加工台2侧壁与调节座5相设置

连接,通过程序的设定电动推杆6产生动能开始运行,利用电动推杆6与伸缩杆61之间的配合作用,从而推动调节座5以及固定部件8相对移动;

54.固定部件8的内部设置安装有固定板9,固定板9与固定部件8的内侧壁之间设置连接有安装弹簧91;固定部件8的内部设置安装有感应部10,感应部10的内部设置安装有活动块101,活动块101与固定板9之间设置连接有连接杆102,活动块101的上下两侧与感应部10的内壁之间设置连接有连接弹簧103,活动块101的右侧安装有安装件104,安装件104的右侧且位于感应部10的内壁中设置有感应开关105,利用固定部件8对薄壁钛合金管进行固定的过程中,使得固定板9先与薄壁钛合金管外侧壁相贴合接触,此时基于固定块7以及固定杆71的推动力,使得固定部件8将薄壁钛合金管牢牢固定住,同时使得固定板9带动连接杆102以及安装件104进行移动,使得安装件104会与感应开关105相接触,促使驱动电机15以及清理扇173开始运行;

55.主体1的前侧设置安装有控制组件11,控制组件11包括控制机箱111、控制按钮112和控制面板113;控制机箱111的后侧与主体1相设置连接,控制机箱111的前侧设置有控制按钮112,控制机箱111的上侧设置安装有控制面板113;

56.加工架3的上侧设置安装有横向调节部12,横向调节部12的上方左侧设置连接有纵向调节部13,纵向调节部13的右侧设置连接有竖直调节部14,竖直调节部14的后侧设置安装有驱动电机15,驱动电机15的右侧设置安装有打磨机构16;通过程序的控制,利用横向调节部12实现对驱动电机15以及打磨机构16的横向位置进行调整,纵向调节部13实现对驱动电机15以及打磨机构16的纵向位置进行调整,竖直调节部14实现对驱动电机15以及打磨机构16的上下位置进行调整,且通过该设置使得驱动电机15以及打磨机构16可实现三个维度方向的运动,从而有利于改变打磨机构16的位置,同时便于对薄壁钛合金管外表面的毛刺打磨去除范围进行有效调整;竖直调节部14中开设有滑槽,且滑槽中固定安装有调节滑杆141,调节滑杆141上滑动安装有调节滑块142;竖直调节部14通过调节滑块142与驱动电机15相设置连接,通过程序的控制,调节滑块142带动驱动电机15在调节滑杆141上有效滑动;

57.加工台2中设置有清理组件17,清理组件17包括固定外壳171、安装架172和清理扇173;固定外壳171的外侧壁与加工台2相设置连接,固定外壳171的内壁上固定安装有安装架172,安装架172上设置安装有清理扇173;主体1的底部设置安装有收集箱18,收集箱18的前侧设置有收集门体181,清理扇173设置在收集箱18的正上方,利用清理扇173对薄壁钛合金管去毛刺打磨过程中产生的铁屑毛刺进行有效吸收,同时将其吸收传输至收集箱18中进行收集,工作人员只需后期定时打开收集门体181对收集箱18进行清理即可。

58.本实施例的具体使用方式与作用:

59.工作原理:该薄壁钛合金管的加工装置,目前,现有的薄壁钛合金管在生产加工的过程中,需要对其表面的毛刺进行打磨去除,从而得到外壁光滑的薄壁钛合金管,在使用时,通过将薄壁钛合金管放置在该加工台2的正上方,再通过工作人员按动控制按钮112,对控制面板113进行操控,此时,通过程序的设定电动推杆6产生动能开始运行,利用电动推杆6与伸缩杆61之间的配合作用,从而推动调节座5以及固定部件8相对移动,且调节座5在移动的过程中,同时利用滑动件51在调节滑槽41中有效滑动,利用滑动件51与调节滑槽41相互卡合,从而有效提升调节座5移动时的稳定性,且能保持在同一水平面运动,再利用固定

部件8对薄壁钛合金管进行有效固定,使之固定牢靠,从而可有效避免打磨机构16在对其进行打磨去毛刺的过程中,薄壁钛合金管出现抖动偏移的情况发生,进一步提升对薄壁钛合金管外表面的毛刺去除效果,并且通过该设置能够固定各种不同规格型号的薄壁钛合金管,有效提高其适用性;

60.且利用固定部件8对薄壁钛合金管进行固定的过程中,使得固定板9先与薄壁钛合金管外侧壁相贴合接触,此时基于固定块7以及固定杆71的推动力,使得固定部件8将薄壁钛合金管牢牢固定住,同时使得固定板9带动连接杆102以及安装件104进行移动,使得安装件104会与感应开关105相接触,促使驱动电机15以及清理扇173开始运行,通过程序的控制,利用横向调节部12实现对驱动电机15以及打磨机构16的横向位置进行调整,纵向调节部13实现对驱动电机15以及打磨机构16的纵向位置进行调整,竖直调节部14实现对驱动电机15以及打磨机构16的上下位置进行调整,且通过该设置使得驱动电机15以及打磨机构16可实现三个维度方向的运动,从而有利于改变打磨机构16的位置,同时便于对薄壁钛合金管外表面的毛刺打磨去除范围进行有效调整,进而实现复杂的打磨操作,有效提高对薄壁钛合金管外表面的毛刺去除效果;

61.此外,打磨机构16在对薄壁钛合金管进行去毛刺打磨的过程中,会产生一定的铁屑以及粉尘,此时利用清理扇173运行产生相应的吸力,从而利用清理扇173对薄壁钛合金管去毛刺打磨过程中产生的铁屑毛刺进行有效吸收,同时将其吸收传输至收集箱18中进行收集,工作人员只需后期定时打开收集门体181对收集箱18进行清理即可,且通过该设置解决了铁屑毛刺四处散落而导致后期的清理难度增加的问题,同时避免了铁屑毛刺存在工作的环境中,而造成工作车间环境受到污染,有效保护了工作环境,进一步提升了其实用性能。

62.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

63.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1