一种无磁低膨胀铬基合金材料的制备方法与流程

1.本发明属于粉末冶金技术领域,涉及一种无磁低膨胀铬基合金材料的制备方法。

背景技术:

2.在许多电子设备、精密仪器以及器件中,常常需要具有一低膨胀系数的合金与其他陶瓷或玻璃部件进行封接或连接,如果热膨胀不匹配容易造成器件损坏或失效。无磁不锈低膨胀合金就是用于这些电子仪器仪表多个关键部件的特殊材料,特别是现代高精度的电子仪器仪表中,除要求具有一低膨胀系数的膨胀合金外,还要求膨胀合金具有接近真空的无磁性能,从而保证器件的抗干扰性能、可靠性和高精度。因为微量的磁场将引起仪器仪表严重衰减、信号漂移及精度下降,所以规定了此类材料的磁导率u=1~1.0003。

3.目前,获得具有一定热膨胀系数的封接合金主要有3条途径:一是通过居里转变温度而实现低膨胀性能的,如fe-ni、fe-co-cr系列的铁磁性因瓦合金;二是基于奈尔转变温度得到的一低膨胀系数的mn基、cr基无磁因瓦合金;三是利用难熔金属为基的合金通过热膨胀系数在固溶体和多相混合物中的杠杆分配法则,调整合金元素满足所需要的无磁低膨胀特性。

4.人们一方面希望在fe-ni、fe-co-cr因瓦合金的基础上发展无磁低膨胀合金,以大量低膨胀顺磁性难熔金属元素取代fe和ni来求得无磁低膨胀性能;另一方面,试图拓宽mn基和cr基的使用温度范围,改善其加工性。

5.铬基合金属于难熔高温合金,相比于一般的铁基合金和镍基合金具有更低的热膨胀系数和更好的抗氧化性能。但是铬基合金材料较脆,其加工性较差,难以制备为低膨胀的零部件。因此需要开发一种无磁低膨胀铬基合金材料的制备方法。

技术实现要素:

6.本发明所要解决的技术问题是提供一种工艺简单、成本低的无磁低膨胀铬基合金材料的制备方法。

7.本发明解决上述技术问题所采用的技术方案为:一种无磁低膨胀合金材料的制备方法,其特征在于包括以下步骤:

8.1)设计材料组成:采用的材料为铬基合金,各成分的质量百分比为:铁:0~10%,磷:0~2%且大于0,硅:≤0.2%,铝:≤0.2%,锰:0.2~1.5%,不超过2%的不可避免杂质,铬:余量;

9.2)准备原料:纯铬粉、纯铁粉、磷铁粉、锰铁合金粉和润滑剂;

10.3)粉末混合:按步骤1)设计材料组成称取纯铬粉、纯铁粉、磷铁粉、锰铁合金粉和0.1~1%润滑剂,将称取的粉末依次加入到混料机中混合均匀,制得待压制粉末;

11.4)粉末成形:将待压制粉末模压成形,压制压强为400~1200mpa,制得规定形状尺寸的生坯;

12.5)烧结:将生坯放置到承烧板上,再放置到烧结炉中进行烧结,烧结温度1350℃~

1700℃,烧结的时间为10~240分钟;

13.6)后处理:对于部分模压无法成形的零件,可加入少量的机加工步骤以制得所需形状尺寸;或者/和,对于有气密性要求的零件,可采用氧化封孔的工艺;或者/和,对于有较高导电性能要求的零件,可进行表面镀铜或镀银或先镀铜后镀银处理,或者,无需后处理。也就是说后处理根据需要而选择性使用对应处理工艺,而非必要步骤。

14.作为优选,所述步骤2)的纯铬粉的主要成分质量百分比为:铁:≤0.5%,硅:≤0.2%,铝:≤0.2%,不超过2%的不可避免的杂质,铬:余量,选用的粉末粒度为13~250μm。

15.作为优选,所述步骤2)的纯铁粉包含雾化铁粉、还原铁粉和羰基铁粉,纯铁粉的主要成分的质量百分比为:硅:≤0.2%,铝:≤0.2%,碳:≤0.03%,不超过2%的不可避免杂质,铁:余量,选用的粉末粒度为13~250μm。

16.作为优选,所述步骤2)的磷铁粉的主要成分的质量百分比为:磷:15-23%,碳:≤0.4%,硅:≤1.0%,锰:≤1.0%,硫:≤0.1%,铁:余量,粉末粒度为1~150μm。

17.作为优选,所述步骤2)的锰铁合金粉的主要成分的质量百分比为:锰:10-94%,碳:≤0.2%,硅:≤1.0%,硫:≤0.1%,铁:余量,粉末粒度为1~150μm。

18.作为优选,所述步骤2)的润滑剂为酰胺基、石蜡基或硬脂酸盐粉末状润滑剂。

19.进一步,所述步骤2)中的原料不局限于纯铁粉,还可以采用铬铁合金粉的形式加入,铬铁合金粉的粒度为13~250μm。

20.进一步,所述步骤2)中的原料不局限于锰铁合金粉,还可以采用电解锰粉等纯金属锰粉末的形式加入作为步骤1)中的锰源,金属锰粉的粒度为3~250μm。

21.进一步,所述步骤4)的粉末成形中,当成形形状尺寸复杂或薄壁的零件时,可采用金属注射成形的方式来成形生坯,对应地,步骤2)纯铬粉、纯铁粉、锰铁合金粉和磷铁粉的粒径需选用≤500目。

22.最后,所述步骤5)的烧结炉选用批次式真空烧结炉或连续式的烧结炉,对于真空烧结炉,其真空度为10-5

pa到102pa,在接近烧结保温温度附近可返冲102~5*104pa的氩气,对于连续式烧结炉,烧结气氛为纯氢或纯氩或氢与氩的混合气。

23.与现有技术相比,本发明的优点在于:材料成分设计科学合理,铬基合金本身磁导率低,磷元素的加入降低了铬基合金的低温热膨胀系数,通过控制铁、磷、锰元素的含量可在一定范围内调控热膨胀系数;采用压制烧结或金属注射成形等粉末冶金工艺直接制备,粉末冶金工艺特有的少量孔隙也有利于热膨胀系数的降低。本发明具有制备工艺简单、成本较低、材料利用率高的优点,少无机加工步骤,提高了生产效率,制备的铬基合金材料无磁低膨胀,可用于高精度的电子设备、仪器仪表。

附图说明

24.图1是本发明实施例1提供的纯铬粉形貌图;

25.图2是本发明实施例1提供的纯铁粉形貌图;

26.图3是本发明实施例1提供的磷铁粉形貌图;

27.图4是本发明实施例1提供的烧结件的金相图;

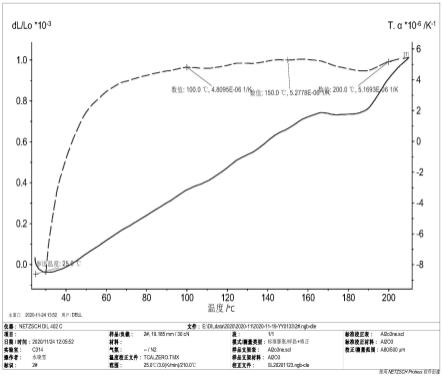

28.图5是本发明实施例1提供的烧结件的热膨胀曲线图。

具体实施方式

29.以下结合附图实施例对本发明作进一步详细描述。

30.实施例1

31.①

设计材料组成:铬基合金各成分质量百分比为:fe:5%,p:0.8%,硅:≤0.2%,铝:≤0.2%,锰:0.5%,不超过2%的不可避免的杂质,cr:余量。

32.②

准备原料:

33.纯铬粉:成分为cr:99.50%,fe:0.13%,si:0.08%,al:0.07%,c:0.006%,n:0.007%,o:0.09%,s:0.004%,粒径为-100目(过了100目筛网的粒子),不可避免的杂质,其微观形貌见图1;

34.纯铁粉:成分为fe:99.40%,mn:0.25%,si:0.03%,c:0.01%,s:0.015%,p:0.015%,o:0.07%,al:0.05%,粒径为-100目,不可避免的杂质,其微观形貌见图2;

35.磷铁粉:成分为fe:81.6%,p:18%,c:0.05%,si:0.03%,mn:0.30%,s:0.02%,粒径为d

50

=12μm,其微观形貌见图3;

36.锰铁合金粉:mn:90%,c:0.05%,si:0.56%,s:0.02%,铁:余量,粉末粒度d

50

为20μm;

37.润滑剂:选用酰胺基粉末状润滑剂,添加量为0.8%。

38.③

粉末混合:按设计好的质量配比称取纯铬粉、纯铁粉、锰铁合金粉、磷铁粉和润滑剂,将称取的粉末依次加入到混料机中混合均匀,制得待压制粉末。

39.④

粉末成形:将待压制粉末模压成形,压制压强为700mpa,制得特定形状尺寸的生坯。

40.⑤

烧结:将生坯放置到承烧板上,再放置到真空炉中进行烧结,烧结温度1550℃烧结180分钟,真空烧结炉的真空度为10-5

pa到102pa,为了防止铬等元素蒸发,在接近烧结保温温度附近,返冲3*104pa的氩气。烧结件金相见图4,热膨胀曲线见图5。可以看出,该零件孔隙较少,组织均匀,在160℃以下,热膨胀系数低于1*10-6

/k。

41.实施例2

42.①

设计材料组成:铬基合金各成分质量百分比为:fe:4%,p:0.6%,硅:≤0.2%,铝:≤0.2%,锰:1.0%,不超过2%的不可避免的杂质,cr:余量。

43.②

准备原料:

44.纯铬粉:成分为cr:99.50%,fe:0.13%,si:0.08%,al:0.07%,c:0.006%,n:0.007%,o:0.09%,s:0.004%,粒径为-100目;不可避免的杂质;

45.纯铁粉:成分为fe:99.40%,mn:0.25%,si:0.03%,c:0.01%,s:0.015%,p:0.015%,o:0.07%,al:0.05%,粒径为-100目;不可避免的杂质;

46.磷铁粉:成分为fe:81.6%,p:18%,c:0.05%,si:0.03%,mn:0.30%,s:0.02%,粒径为d

50

=12μm;

47.锰铁合金粉:mn:80%,c:0.07%,si:0.32%,s:0.01%,铁:余量,粉末粒度d

50

为10μm;

48.润滑剂:选用酰胺基粉末状润滑剂,添加量为1%。

49.③

粉末混合:按设计好的质量配比称取纯铬粉、纯铁粉、磷铁粉、锰铁合金粉和润滑剂,将称取的粉末依次加入到混料机中混合均匀,制得待压制粉末。

50.④

粉末成形:将待压制粉末模压成形,压制压强为800mpa,制得特定形状尺寸的生坯。

51.⑤

烧结:将生坯放置到承烧板上,再放置到真空炉中进行烧结,烧结温度1500℃烧结240分钟,真空烧结炉的真空度为10-5

pa到102pa,为了防止铬等元素蒸发,在接近烧结保温温度附近,返冲2*104pa的氩气。

52.该零件孔隙较少,组织均匀,在160℃以下,热膨胀系数低于1*10-6

/k。

53.实施例3

54.①

设计材料组成:铬基合金各成分质量百分比为:fe:6%,p:1.0%,硅:≤0.2%,铝:≤0.2%,锰:0.3%,不超过2%的不可避免的杂质,cr:余量。

55.②

准备原料:

56.纯铬粉:成分为cr:99.50%,fe:0.13%,si:0.08%,al:0.07%,c:0.006%,n:0.007%,o:0.09%,s:0.004%,粒径为-100目;不可避免的杂质;

57.纯铁粉:成分为fe:99.40%,mn:0.25%,si:0.03%,c:0.01%,s:0.015%,p:0.015%,o:0.07%,al:0.05%,粒径为-100目;不可避免的杂质;

58.磷铁粉:成分为fe:81.6%,p:18%,c:0.05%,si:0.03%,mn:0.30%,s:0.02%,粒径为d50=12μm;

59.锰铁合金粉:mn:15%,c:0.15%,si:0.82%,s:0.01%,铁:余量,粉末粒度d

50

为30μm;

60.润滑剂:选用酰胺基粉末状润滑剂,添加量为0.6%。

61.③

粉末混合:按设计好的质量配比称取纯铬粉、纯铁粉、磷铁粉、锰铁合金粉和润滑剂,将称取的粉末依次加入到混料机中混合均匀,制得待压制粉末。

62.④

粉末成形:将待压制粉末模压成形,压制压强为600mpa,制得特定形状尺寸的生坯。

63.⑤

烧结:将生坯放置到承烧板上,再放置到真空炉中进行烧结,烧结温度1600℃烧结120分钟,真空烧结炉的真空度为10-5

pa到102pa,为了防止铬等元素蒸发,在接近烧结保温温度附近,返冲1*104pa的氩气。

64.该零件孔隙较少,组织均匀,在160℃以下,热膨胀系数低于1*10-6

/k。

65.实施例4

66.①

设计材料组成:铬基合金各成分质量百分比为:fe:10%,p:1.0%,硅:≤0.2%,铝:≤0.2%,锰:0.3%,不超过2%的不可避免的杂质,cr:余量。

67.②

准备原料:

68.纯铬粉:成分为cr:99.50%,fe:0.13%,si:0.08%,al:0.07%,c:0.006%,n:0.007%,o:0.09%,s:0.004%,粒径为-100目;不可避免的杂质;

69.铬铁合金粉:成分为cr:65%,c:0.03%,si:0.7%,余为fe,粒径为-100目;

70.磷铁粉,成分为fe:81.6%,p:18%,c:0.05%,si:0.03%,mn:0.30%,s:0.02%,粒径为d

50

=12μm;

71.锰源:电解锰粉作为锰源,mn:99.6%,fe:0.2%,o:0.10%,si:0.10%;

72.润滑剂,酰胺基粉末状润滑剂,添加量为0.6%。

73.③

粉末混合:按设计好的质量配比称取纯铬粉、铬铁粉、磷铁粉、电解锰粉和润滑

剂,将称取的粉末依次加入到混料机中混合均匀,制得待压制粉末。

74.④

粉末成形:将待压制粉末模压成形,压制压强为800mpa,制得特定形状尺寸的生坯。

75.⑤

烧结:将生坯放置到承烧板上,再放置到连续推杆式烧结炉中进行烧结,烧结温度1480℃烧结80分钟,烧结气氛为纯氢气,在炉头与炉尾使用氮气作为气帘保证空气不进入炉膛。

76.该零件孔隙较少,组织均匀,在160℃以下,热膨胀系数低于1*10-6

/k。

77.实施例5

78.①

设计材料组成:铬基合金各成分质量百分比为:fe:0.825%,p:0.17%,硅:≤0.2%,铝:≤0.2%,锰:0.7%,不超过2%的不可避免的杂质,cr:余量。

79.②

准备原料:

80.纯铬粉:成分为cr:99.50%,fe:0.13%,si:0.08%,al:0.07%,c:0.006%,n:0.007%,o:0.09%,s:0.004%,粒径为-100目;不可避免的杂质;

81.磷铁粉:成分为fe:77.3%,p:22.2%,其他元素小于0.5%,不可避免的杂质,粒径为d

50

=12μm;

82.锰铁合金粉:mn:70%,c:0.08%,si:0.32%,s:0.01%,铁:余量,粉末粒度d

50

为8μm;

83.润滑剂:选用蜡基粉末状润滑剂,添加量为0.7%。

84.③

粉末混合:按设计好的质量配比称取纯铬粉、磷铁粉、锰铁合金粉和润滑剂,将称取的粉末依次加入到混料机中混合均匀,制得待压制粉末。

85.④

粉末成形:将待压制粉末模压成形,压制压强为800mpa,制得特定形状尺寸的生坯。

86.⑤

烧结:连续推杆式烧结炉1480℃烧结80分钟,烧结气氛为纯氢气。在炉头与炉尾使用氮气作为气帘保证空气不进入炉膛。

87.该零件孔隙较少,组织均匀,在160℃以下,热膨胀系数低于1*10-6

/k。

88.实施例6

89.①

设计材料组成:铬基合金各成分质量百分比为:fe:7%,p:0.5%,硅:≤0.2%,铝:≤0.2%,锰:1.4%,不超过2%的不可避免的杂质,cr:余量。

90.②

准备原料:

91.纯铬粉:成分为cr:99.50%,fe:0.13%,si:0.08%,al:0.07%,c:0.006%,n:0.007%,o:0.09%,s:0.004%,粒径为-100目,不可避免的杂质,其微观形貌见图1;

92.纯铁粉:成分为fe:99.40%,mn:0.25%,si:0.03%,c:0.01%,s:0.015%,p:0.015%,o:0.07%,al:0.05%,粒径为-100目,不可避免的杂质,其微观形貌见图2;

93.磷铁粉:成分为fe:81.6%,p:18%,c:0.05%,si:0.03%,mn:0.30%,s:0.02%,粒径为d

50

=12μm,其微观形貌见图3;

94.锰铁合金粉:mn:85%,c:0.20%,si:0.69%,s:0.01%,铁:余量,粉末粒度d

50

为25μm;

95.润滑剂:选用硬脂酸锂粉末为润滑剂,添加量为0.8%。

96.③

粉末混合:按设计好的质量配比称取纯铬粉、纯铁粉、磷铁粉、锰铁合金粉和润

滑剂,将称取的粉末依次加入到混料机中混合均匀,制得待压制粉末。

97.④

粉末成形:将待压制粉末模压成形,压制压强为800mpa,制得特定形状尺寸的生坯。

98.⑤

烧结:将生坯放置到承烧板上,再放置到真空炉中进行烧结,烧结温度1480℃烧结200分钟,真空烧结炉的真空度为10-5

pa到102pa,为了防止铬等元素蒸发,在接近烧结保温温度附近,返冲4*104pa的氩气。

99.⑥

后处理:将烧结件进行氧化封孔处理并进行研磨加工以满足形状尺寸要求;将该零件先镀铜后镀银处理,满足导电性要求。

100.该零件孔隙较少,组织均匀,在160℃以下,热膨胀系数低于1*10-6

/k。

101.实施例子1本技术提供了详实的实验图片或者热膨胀曲线图,其它各个实施例子的热膨胀曲线图获得结果也是类似的。

102.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1