一种RH喷粉真空精炼装置及其精炼方法与流程

一种rh喷粉真空精炼装置及其精炼方法

技术领域

1.本发明属于钢铁冶炼技术领域,特别涉及一种rh喷粉真空精炼装置及其精炼方法。

背景技术:

2.rh精炼全称为rh真空循环脱气精炼法。于1959年由德国人发明,其中rh为当时德国采用rh精炼技术的两个厂家的第一个字母。现有的rh真空精炼工艺具有脱气、脱氧、脱碳、脱硫、成分微调、加热等多种冶金功能。由于rh处理效果好,功能多,处理速度快,处理批量大的特点,特别适合现代钢铁冶金企业的快节奏。因此rh的发展速度很快,起初仅为保证少量特殊钢质量而进行的处理,如今已发展成为大部分钢种的大量钢水处理工艺。传统rh精炼工艺将块状造渣料从真空室上方的料仓靠自身重力落入钢液表面,进行脱磷脱硫反应及合金化,但是块状料随钢液进入钢包后,快速上浮进入钢包上方渣中,脱磷、脱硫效率非常低,难以将磷硫脱除至品种钢的目标值。

3.随着各行业的发展,对钢种的纯净度要求越来越高,rh喷粉工艺应运而生。利用rh顶部喷粉工艺脱除钢液中硫,达到降低硫含量的目的。而rh顶部喷粉工艺存在缺点:(1)脱硫粉剂利用率低,由于抽真空的作用下,大量的粉剂被抽走,而不能进入钢液被有效利用;(2)真空系统设备受粉剂影响,易被磨损,工作效率降低;(3)顶部喷粉枪容易烧损,枪位过高则导致粉剂收得率过低,枪位过低则易被喷溅的钢液烧损;(4)顶部喷粉工艺不利于脱磷,该工艺的载气为氩气,粉剂与钢液接触的区域氧含量较低,不具备脱磷的热力学条件;(5)低粉剂有效利用率导致大量的载气需求,大量的输送载气导致钢液温降量大大增加,精炼成本提升。

4.专利申请号201811480907.7公开了一种rh精炼旋转喷粉脱磷方法,利用顶吹旋转枪插入钢液面以下400-650mm,将载气ar将粉剂直接喷入钢液内,该方法由于载气为ar不利于脱磷,另外喷枪直接从真空室顶端插入真空室内的液面下,喷枪端部耐材侵蚀较快,且顶部旋转机构受粉剂影响易被损坏,造成漏气污染环境。如何同时实现超低磷含量与超低硫含量纯净钢的高效精炼、在缩短精炼周期的同时提升钢液质量成为了钢铁行业的亟待解决的难题。

技术实现要素:

5.针对上述问题,本发明的目的是提供一种rh喷粉真空精炼装置及其精炼方法,该精炼方法相比现有rh顶喷粉精炼周期缩短1~3min,终点硫含量、磷含量均可稳定达到10ppm以下,提升了钢液的纯净度,该精炼方法的粉剂有效收得率高,终点成分稳定、可同时达到超低磷超低硫精炼的目标、精炼周期短、热量损失少。

6.本发明的技术方案在于:一种rh喷粉真空精炼装置,包括真空室、顶吹枪和钢包,所述顶吹枪插入到所述真空室内部上方,所述真空室底部设有上升管和下降管,所述上升管和下降管分别插入所述钢包内并与所述钢包内部连通,所述上升管一侧真空室的下部侧

壁设有喷粉枪,所述喷粉枪的出口端位于所述真空室内部,所述喷粉枪的入口端连接有粉气输送管道,所述上升管的下部设有提升气体通道,所述提升气体通道的出口端位于所述喷粉枪出口端的下方。

7.所述真空室上方侧壁设有合金溜槽。

8.所述喷粉枪的数量为1~4支。

9.所述提升气体通道连接有气源阀站。

10.一种rh喷粉真空精炼方法,使用如上所述任意一种rh喷粉真空精炼装置,包括以下步骤:s1:精炼处理时,将钢包顶升至设计位置,提升气体通道内的提升气体由n2切换为ar,喷粉枪内的喷粉载气由n2切换为ar,对钢包内的钢液进行测温取样,测试钢液的温度、初始磷含量、初始硫含量;s2:开启真空泵对真空室进行抽真空,使钢液在真空室与钢包内形成循环流动,真空室的真空度达到100~10000pa时,进行测温定氧,根据钢液的氧含量加入相应的脱氧合金量,根据合金元素的初始与目标差值加入相对应的合金量;;s3:合金加入后,待钢液循环1~10min,喷粉枪内的喷粉载气切换为混合载气,混合载气由真空室下端侧面稳定喷入钢液后,将粉剂吹入钢液,粉剂随钢液循环流动,并参与冶金反应,喷粉处理1~12min后停止喷粉,喷粉枪内的喷粉载气切换为ar;s4:对钢液进行测温取样操作,根据钢液的磷/硫含量、合金元素含量、钢液温度,补充添加合金,并通过废钢调整温度;s5:钢液循环到达预设时间,进行破空操作,钢包下降,提升气体通道内的提升气体及喷粉枪内的喷粉载气切换为预设流量的n2,精炼结束。

11.所述步骤s3中,粉剂喷吹过程,载气为氧化性气体,包括o2、co2、ar、n2中的一种或多种,粉剂包括脱磷合成粉剂和脱硫合成粉剂,所述脱磷粉剂包括cao、caco3粉剂的一种或多种,所述脱硫合成粉剂包括cao、caf、mg粉剂的一种或多种。

12.所述步骤s3中,喷粉枪内的喷粉载气选择操作如下:当目标钢种为超低磷钢时,磷含量≤0.005%,喷粉枪内的喷粉载气选择o2+co2+ar,粉剂与喷粉载气的质量比3~40,增加粉剂附近钢液的氧化性,粉剂选择脱磷粉剂,执行喷粉脱磷操作;当目标钢种为超低硫钢时,硫含量≤0.002%,喷粉枪内的喷粉载气选择ar+co2,粉剂与喷粉载气的质量比3~40,增加钢液的循环流量,粉剂选择脱硫粉剂,执行喷粉脱硫操作;当目标钢种同时需要超低磷含量和超低硫含量,则先执行喷粉脱磷操作,脱磷结束后,测温定氧,加入合金,然后执行喷粉脱硫操作。

13.所述步骤s2~s3中,所述真空室的真空度保持在100~10000pa。

14.所述步骤s3中,喷粉枪内的喷粉载气总流量为50~1000 nm3/h,保证钢液在真空精炼过程喷粉枪的出口压力≥0.2mpa。

15.所述步骤s3中钢液循环时,喷粉枪出口位于真空室下端钢液液面以下。

16.本发明的技术效果在于:1.本发明通过上升管一侧真空室的侧壁下部设置喷粉枪,上升管中下部设置提升气体通道,rh精炼过程中,可以直接向钢液内部喷入粉剂,比现

有rh顶喷粉精炼周期缩短1~3min,载气、粉剂随钢液流动并与钢液发生脱磷、脱硫反应,将钢液中的磷、硫降至目标含量,粉剂颗粒随钢液流动的过程中,作为形核中心,有效脱除钢液中的夹杂物及氮、氢等气体,终点硫含量、磷含量均可稳定达到10ppm以下,提升了钢液的纯净度;2.本发明在钢液循环时,喷粉枪出口位于钢液液面以下,解决了粉剂利用率低,真空设备易磨损问题,同时可以针对rh精炼目标钢种的需求,使用不同比例的混合载气将粉剂直接吹入钢液内部,提升粉剂利用率;3.本发明可以根据不同目标钢种精炼需要,同一炉次实现脱磷和脱硫处理,提升钢液纯净度的同时降低精炼成本。

17.以下将结合附图进行进一步的说明。

附图说明

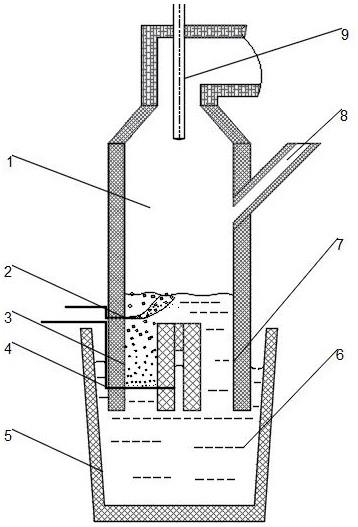

18.图1为本发明实施例一种rh喷粉真空精炼装置结构示意图。

19.附图标记:1-真空室,2-喷粉枪,3-上升管,4-提升气体通道,5-钢包,6-钢液,7-下降管,8-合金溜槽,9-顶吹枪。

具体实施方式

20.实施例1如图1所示,一种rh喷粉真空精炼装置,包括真空室1、顶吹枪9和钢包5,所述顶吹枪9插入到所述真空室1内部上方,所述真空室1底部设有上升管3和下降管7,所述上升管3和下降管7分别插入所述钢包5内并与所述钢包5内部连通,所述上升管3一侧真空室1的下部侧壁设有喷粉枪2,所述喷粉枪2的出口端位于所述真空室1内部,所述喷粉枪2的入口端连接有粉气输送管道,所述上升管3的下部设有提升气体通道4,所述提升气体通道4的出口端位于所述喷粉枪2出口端的下方。

21.实际使用过程中,本发明通过所述上升管3一侧真空室1的下部侧壁设有喷粉枪2,所述上升管3的下部设有提升气体通道4,在rh精炼过程中,喷粉枪2可以直接向钢液内部喷入粉剂,比现有rh顶喷粉精炼周期缩短1~3min,载气、粉剂随钢液流动并与钢液发生脱磷、脱硫反应,将钢液中的磷、硫降至目标含量,粉剂颗粒随钢液流动的过程中,作为形核中心,有效脱除钢液中的夹杂物及氮、氢等气体,终点硫含量、磷含量均可稳定达到10ppm以下,提升了钢液的纯净度。

22.实施例2优选的,在实施例1的基础上,本实施例中,所述真空室1上方侧壁设有合金溜槽8。

23.实际使用过程中,本发明所述真空室1上方侧壁设有合金溜槽8,合金溜槽8可以将合金料加入钢液,使钢液的合金成分满足目标要求。

24.实施例3优选的,在实施例1或实施例2的基础上,本实施例中,所述喷粉枪2的数量为1~4支。

25.实际使用过程中,本发明所述喷粉枪2的数量为1~4支,使用时可以根据需要确定使用数量,保证精炼过程中喷粉需要。

26.实施例4优选的,在实施例1或实施例3的基础上,本实施例中,所述提升气体通道4连接有

气源阀站。

27.实际使用过程中,本发明所述提升气体通道4连接有气源阀站,气源阀站可以快速实现提升气体通道内的提升气体的流量控制。

28.实施例5一种rh喷粉真空精炼方法,使用如上实施例所述任意一种rh喷粉真空精炼装置,包括以下步骤:s1:精炼处理时,将钢包5顶升至设计位置,提升气体通道4内的提升气体由n2切换为ar,喷粉枪2内的喷粉载气由n2切换为ar,对钢包5内的钢液6进行测温取样,测试钢液6的温度、初始磷含量、初始硫含量;s2:开启真空泵对真空室1进行抽真空,使钢液6在真空室1与钢包5内形成循环流动,真空室1的真空度达到100~10000pa时,进行测温定氧,根据钢液6的氧含量加入相应的脱氧合金量,根据合金元素的初始与目标差值加入相对应的合金量;s3:合金加入后,待钢液6循环1~10min,喷粉枪2内的喷粉载气切换为混合载气,混合载气由真空室1下端侧面稳定喷入钢液6后,将粉剂吹入钢液6,粉剂随钢液6循环流动,并参与冶金反应,喷粉处理1~12min后停止喷粉,喷粉枪2内的喷粉载气切换为ar;s4:对钢液6进行测温取样操作,根据钢液6的磷/硫含量、合金元素含量、钢液温度,补充添加合金,并通过废钢调整温度;s5:钢液6循环到达预设时间,进行破空操作,钢包5下降,提升气体通道4内的提升气体及喷粉枪2内的喷粉载气切换为预设流量的n2,精炼结束。

29.所述步骤s3中,粉剂喷吹过程,载气为氧化性气体,包括o2、co2、ar、n2中的一种或多种,粉剂包括脱磷合成粉剂和脱硫合成粉剂,所述脱磷粉剂包括cao、caco3粉剂的一种或多种,所述脱硫合成粉剂包括cao、caf、mg粉剂的一种或多种。

30.所述步骤s3中,喷粉枪2内的喷粉载气选择操作如下:当目标钢种为超低磷钢时,喷粉枪2内的喷粉载气选择o2+co2+ar,粉剂与喷粉载气的质量比3~40,增加粉剂附近钢液的氧化性,粉剂选择脱磷粉剂,执行喷粉脱磷操作;当目标钢种为超低硫钢时,喷粉枪2内的喷粉载气选择ar+co2,粉剂与喷粉载气的质量比3~40,增加钢液的循环流量,粉剂选择脱硫粉剂,执行喷粉脱硫操作;当目标钢种同时需要超低磷含量和超低硫含量,则先执行喷粉脱磷操作,脱磷结束后,测温定氧,加入合金,然后执行喷粉脱硫操作。

31.本发明可以针对rh精炼目标钢种的需求,使用不同比例的混合载气将粉剂直接吹入钢液内部,提升粉剂利用率;并且在同一炉次实现脱磷和脱硫处理,提升钢液纯净度的同时降低精炼成本。

32.所述步骤s2~s3中,所述真空室1的真空度保持在100~10000pa。

33.所述步骤s3中,喷粉枪2内的喷粉载气总流量为50~1000 nm3/h,保证钢液6在真空精炼过程喷粉枪2的出口压力≥0.2mpa。

34.本发明喷粉枪2内的喷粉载气总流量为100~1000 nm3/h,保证钢液6在真空精炼过程喷粉枪2的出口压力≥0.2mpa,防止钢液倒灌造成生产事故。

35.所述步骤s3中钢液6循环时,喷粉枪2出口位于真空室1下端钢液6液面以下。

36.本发明在钢液6循环时,喷粉枪2出口位于钢液6液面以下,解决了粉剂利用率低,

真空设备易磨损,喷粉设备复杂问题。

37.实施例6采用rh喷粉真空精炼装置如实施例1,采用rh喷粉真空精炼方法如实施例5,本实施例300吨rh喷粉真空精炼纯净钢的具体过程为:s1:钢包进站后,将钢包顶升至预定位置,提升气体由流量为50~80 nm3/h的n2切换为80~120 nm3/h 的ar,喷粉载气切换为由流量为50 ~80nm3/h的n2切换为50~100 nm3/h 的ar,进行测温取样;s2:开启真空泵进行抽真空,使钢液在真空室与钢包内形成循环流动,钢液重量为300吨,进站钢液成分及目标钢种成分如表1:表1 实施例6进站钢液成分及目标钢种成分项目[c]%[mn]%[s]%[p]%[o]%[n]%进站0.0350.0500.00510.00800.07500.0025目标0.0050.2050.00500.00100.00110.0015真空度达到100~10000 pa时,进行测温定氧,钢液温度为1575 ℃,根据温度氧位进行顶枪吹氧操作,枪位3500~4000mm,吹氧量300~350 nm3;s3:待钢液循环5min,喷粉管道的载气自动切换为50%co2+50%o2,载气总流量为120 ~150nm3/h,载气由真空室下端侧面稳定喷入钢液后,将粒径为0.1~1mm的脱磷粉剂吹入钢液,粉剂随钢液循环流动,参与脱磷冶金反应,喷粉速度为140~180kg/min,喷粉过程,真空度保持4000~6000pa,喷粉10min后停止喷粉,载气切换为50~100 nm3/h ar;s4:加入电解铝进行脱氧,钢液循环3min后,测温定氧,通过合金溜槽加入650~700 kg的电解锰,钢液循环3min后,测温定氧取样,所有成分均达标;s5:钢液循环到达预设的25 min,进行破空操作,钢包下降,提升气切换为50~80 nm3/h的氮气,载气切换为50~100 nm3/h流量的n2,精炼结束。

[0038]

实施例7采用rh喷粉真空精炼装置如实施例1,采用rh喷粉真空精炼方法如实施例5,本实施例200吨rh喷粉真空精炼纯净钢的具体过程为:s1:钢包进站后,将钢包顶升至预定位置,提升气体由流量为50~80 nm3/h的n2切换为120~150 nm3/h 的ar,喷粉载气切换为由流量为50 ~100nm3/h的n2切换为50~100 nm3/h 的ar,进行测温取样;s2:开启真空泵进行抽真空,使钢液在真空室与钢包内形成循环流动,钢液重量为200吨,进站钢液成分及目标钢种成分如表2:表2实施例7进站钢液成分及目标钢种成分项目[c]%[mn]%[s]%[p]%[o]%[n]%进站0.0320.0500.00510.00800.07000.0029目标0.0020.2550.00100.01000.00100.0015真空度达到100 ~10000pa时,进行测温定氧,钢液温度为1570 ℃,根据温度氧位进行顶枪吹氧操作,枪位3500~4000 mm,吹氧量300~350 nm3,待钢液循环5min,加入电解铝进行脱氧,钢液循环3min后,测温定氧;s3:喷粉管道的载气自动切换为30%co2+70%ar,载气总流量为120~150 nm3/h,载气

由真空室下端侧面稳定喷入钢液后,将粒径为0.1-1mm的脱硫粉剂吹入钢液,粉剂随钢液循环流动,参与脱硫冶金反应,喷粉速度为150~180kg/min,喷粉过程,真空度保持4000~6000pa,喷粉7min后停止喷粉,载气切换为50~100nm3/h的ar;s4:测温定氧,通过合金溜槽加入570~600kg的电解锰,钢液循环3min后,测温定氧取样,所有成分均达标;s5:钢液循环到达预设的22min,进行破空操作,钢包下降,提升气切换为50~80nm3/h的氮气,载气切换为50~100nm3/h流量的n2,精炼结束。

[0039]

实施例8采用rh喷粉真空精炼装置如实施例1,采用rh喷粉真空精炼方法如实施例5,本实施例150吨rh喷粉真空精炼纯净钢的具体过程为:s1:钢包进站后,将钢包顶升至预定位置,提升气体由流量为50~80nm3/h的n2切换为120~150nm3/h的ar,喷粉载气切换为由流量为50~100nm3/h的n2切换为50~100nm3/h的ar,进行测温取样;s2:开启真空泵进行抽真空,使钢液在真空室与钢包内形成循环流动,钢液重量为150吨,进站钢液成分及目标钢种成分如表3:表3实施例8进站钢液成分及目标钢种成分项目[c]%[mn]%[s]%[p]%[o]%[n]%进站0.0320.0500.00510.00800.07000.0029目标0.0020.2550.00100.00100.00100.0015真空度达到100~10000pa时,进行测温定氧,钢液温度为1580℃,根据温度氧位进行顶枪吹氧操作,枪位4000~5000mm,吹氧量200~250nm3;s3:先进行喷粉脱磷,待钢液循环5min,喷粉管道的载气自动切换为60%co2+40%o2,载气总流量为120~150nm3/h,载气由真空室下端侧面稳定喷入钢液后,将粒径为0.1-1mm的脱磷粉剂吹入钢液,粉剂随钢液循环流动,参与脱磷冶金反应,喷粉速度为150~180kg/min,喷粉过程,真空度保持3000~6000pa,喷粉8min后停止喷粉,载气切换为50~80nm3/har;循环2min后,加入200kg电解铝进行脱氧,钢液循环2min后,测温定氧。喷粉管道的载气自动切换为流量为120~150nm3/h的ar,载气由真空室下端侧面稳定喷入钢液后,将粒径为0.1-1mm的脱硫粉剂吹入钢液,粉剂随钢液循环流动,参与脱硫冶金反应,喷粉速度为140~160kg/min,喷粉过程,真空度保持3000~6000pa,喷粉9min后停止喷粉,载气切换为50~100nm3/h的ar;s4:测温定氧,通过合金溜槽加入430kg的电解锰,钢液循环3min后,测温定氧取样,所有成分均达标;s5:钢液循环到达预设的50min,进行破空操作,钢包下降,提升气切换为50~80nm3/h的n2,载气切换为50~100nm3/h流量的n2,精炼结束。

[0040]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1