一种RH喷粉真空精炼系统及动态控制方法与流程

本发明属于钢铁冶炼,特别涉及一种rh喷粉真空精炼系统及动态控制方法。

背景技术:

1、rh精炼全称为rh真空循环脱气精炼法。于1959年由德国人发明,其中rh为当时德国采用rh精炼技术的两个厂家的第一个字母。现有的rh真空精炼工艺具有脱气、脱氧、脱碳、脱硫、成分微调、加热等多种冶金功能。由于rh处理效果好,功能多,处理速度快,处理批量大的特点,特别适合现代钢铁冶金企业的快节奏。因此rh的发展速度很快,起初仅为保证少量特殊钢质量而进行的处理,如今已发展成为大部分钢种的大量钢水处理工艺。然而受rh精炼理论、装备和工艺因素的制约,难以实现超低硫钢及超低磷钢种的生产,窄成分稳定化控制依然是目前rh精炼工艺的难题。

2、专利202010930388.0公布了一种rh真空喷粉精炼装置及其喷粉方法,该发明将喷粉枪布置于真空槽正下端,将粉气流直接向上吹入钢液,可提高生产效率,但是喷粉设备位于高温区,难维护,且风险较大。专利201910237815.4公布了一种rh喷吹co2精炼超低碳钢的动态控制方法,该发明主要利用顶吹气和底吹气体增强熔池搅拌,所述工艺与rh喷粉真空精炼工艺不同,控制系统存在较大差别。目前现有rh顶喷粉工艺主要应用于硅钢冶炼过程的脱硫,但顶喷粉的粉剂利用率低,且易磨损抽真空设备,不能用于脱磷。且现有喷粉控制系统均独立于传统的rh真空精炼控制系统,真空室底部喷粉控制系统没有与现有的rh控制系统融合,影响rh底喷粉技术更好的应用与发展。

技术实现思路

1、针对上述问题,本发明的目的是提供一种rh喷粉真空精炼系统及动态控制方法,该系统通过对精炼过程参数进行检测、修正,实现rh喷粉真空精炼纯净钢的动态控制,可以提升钢液目标参数的稳定性,缩短精炼周期,降低生产成本,可同时进行超低磷超低硫钢精炼。

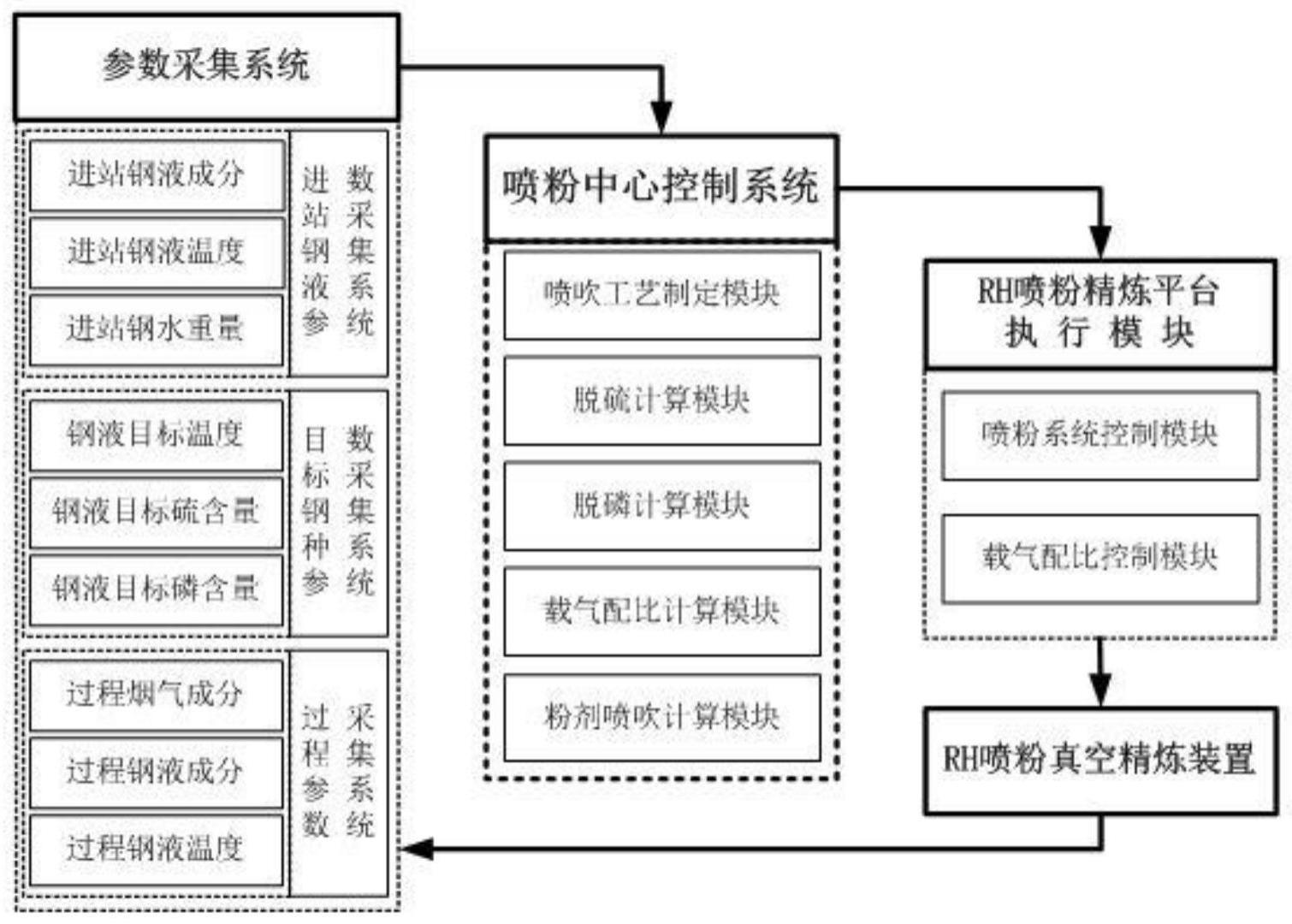

2、本发明的技术方案在于:一种rh喷粉真空精炼系统,包括参数采集系统、喷粉中心控制系统、rh喷粉精炼平台执行模块以及rh喷粉真空精炼装置,所述参数采集系统的信号输入端与所述rh喷粉真空精炼装置相连接,所述参数采集系统的信号输出端与所述喷粉中心控制系统的信号输入端相连接,所述喷粉中心控制系统的信号输出端与所述rh喷粉精炼平台执行模块的信号输入端相连接,所述rh喷粉精炼平台执行模块的信号输出端与所述rh喷粉真空精炼装置相连接。

3、所述参数采集系统包括过程参数采集系统、进站钢液参数采集系统以及目标钢种参数采集系统,所述过程参数采集系统采集的参数为过程烟气成分、过程钢液成分以及过程钢液温度,所述进站钢液参数采集系统采集的参数为进站钢液成分、进站钢液温度t0以及进站钢水重量ωs,所述进站钢液成分包括初始磷含量[p]0及初始硫含量[s]0,所述目标钢种参数采集系统采集的参数为钢液目标温度tt、钢液目标含硫量[s]g以及钢液目标含磷量[p]t。

4、所述喷粉中心控制系统包括喷吹工艺制定模块,脱硫计算模块、脱磷计算模块、载气配比计算模块以及粉剂喷吹计算模块,所述喷粉中心控制系统根据参数采集系统采集的参数,通过喷吹工艺制定模块确定喷粉工艺,通过脱硫计算模块、脱磷计算模块、载气配比计算模块以及粉剂喷吹计算模块确定rh喷粉真空精炼装置的喷吹参数。

5、所述喷吹工艺包括喷粉脱硫工艺和喷粉脱磷工艺,所述喷吹工艺制定模块通过δ[s]=[s]0-[s]t、δ[p]=[p]0-[p]t的正负值选择喷吹工艺,若δ[s]>0,则选择喷粉脱硫工艺,通过脱硫计算模块计算脱硫粉剂消耗量,若δ[s]≤0,则不选择喷粉脱硫工艺;若δ[p]>0,则选择喷粉脱磷工艺,通过脱磷计算模块计算脱磷粉剂消耗量,若δ[p]≤0,则不选择喷粉脱磷工艺;若δ[s]>0,且δ[p]>0,则喷吹工艺制定模块先选择喷粉脱磷工艺,喷粉脱磷操作完成后,再选择喷粉脱硫工艺。

6、所述脱硫计算模块由公式计算得出脱硫粉剂的消耗量,kg,所述脱磷计算模块由公式计算得出脱磷粉剂的消耗量,kg,其中vp为粉剂喷吹速度,kg/min,t为喷剂喷吹时间,min,β为喷入粉剂的有效利用率,取0.4~0.9,η为喷入粉剂的循环利用率,取0.6~0.8,τ为有效化学反应率,取0~0.9。

7、所述载气配比计算模块在选择喷粉脱磷工艺条件下由公式计算出co2混入比例,氧气的混入比例为则co2的流量为o2的流量为所述载气配比计算模块在选择喷粉脱硫工艺条件下由公式计算出co2混入比例,氩气的混入比例为则co2的流量为ar的流量为其中qcarr为载气总流量,nm3/h,其中为喷粉前钢液的温度,k,为喷粉后钢液的温度,k,为载气中混入氧气使熔池的升温量,k,tar为载气中混入氩气使熔池的降温量,k,qc为设计载气单位时间的总流量,nm3/h。

8、所述粉剂喷吹计算模块根据公式ts=ωps/vp计算得出脱硫喷粉时间,min,根据公式tp=ωpp/vp计算得出脱磷喷粉时间,min。

9、所述rh喷粉精炼平台执行模块包括喷粉速度控制模块及载气配比控制模块,所述rh喷粉真空精炼平台执行模块根据喷粉中心控制系统计算得到的数据,执行相应模块,实现rh喷粉真空精炼装置的精炼过程控制,所述喷粉速度控制模块通过调节喷粉罐的粉剂输出阀门开度的大小控制粉剂的喷吹速度,所述的载气配比控制模块根据喷粉控制中心输出的载气配比数据,通过调节不同气源阀组流量控制不同的载气比例。

10、所述rh喷粉真空精炼装置包括真空室、顶吹枪和钢包,所述顶吹枪插入到所述真空室内部上方,所述真空室底部设有上升管和下降管,所述上升管和下降管分别插入所述钢包内并与所述钢包内部连通,所述真空室的下部侧壁设有喷粉枪,所述喷粉枪的出口端位于所述真空室内部,所述喷粉枪的入口端连接有粉气输送管道,所述上升管的下部设有提升气体通道,所述提升气体通道的出口端位于所述上升管的内部。

11、一种rh喷粉真空精炼动态控制方法,使用如上所述任意一种rh喷粉真空精炼系统,包括以下步骤:

12、s1:钢包进站后,参数采集系统采集进站钢液的成分、温度、重量参数信息,根据生产需求采集目标钢液的温度、硫含量、磷含量参数信息,参数采集系统将采集到的参数传输至喷粉中心控制系统;

13、s2:喷粉中心控制系统启用喷吹工艺制定模块,根据参数确定喷粉工艺,通过脱磷计算模块、脱硫计算模块、载气配比计算模块、粉剂喷吹计算模块,根据物料、热量平衡及冶金反应原理,计算得到喷粉系统喷吹参数传输至rh喷粉精炼平台执行模块;

14、s3:rh喷粉精炼平台执行模块通过喷粉速度控制模块及载气配比控制模块,分别对rh喷粉真空精炼装置进行控制,rh喷粉真空精炼过程,参数采集系统将烟气成分变化、过程钢液成分参数、钢液温度参数传至喷粉中心控制系统,进而对喷粉过程的控制参数进行修正,实现喷粉精炼精确的动态调整控制。

15、本发明的技术效果在于:1.本发明针对rh真空室下端直接向钢液内部喷吹粉剂精炼纯净钢工艺,根据不同目标钢种参数选择相应的喷粉工艺模型,实现精准动态控制rh喷粉真空精炼;2.本发明提升粉剂利用率,缩短精炼周期,钢液终点成分具有很好的重现性,与目标参数差值均小于5ppm,提高了钢材性能的稳定程度;3.本发明可以根据不同目标钢种精炼需要,同一炉次实现脱磷和脱硫处理,提升钢液纯净度的同时降低精炼成本。

16、以下将结合附图进行进一步的说明。

- 还没有人留言评论。精彩留言会获得点赞!