一种压铸金刚石/稀土铝合金复合材料及制备方法与流程

1.本发明涉及热界面材料技术领域,具体涉及一种压铸金刚石/稀土铝合金复合材料及制备方法。

背景技术:

2.理想的热界面材料应具有高热导性、高柔韧性、表面润湿性、高压力敏感性、冷热循环稳定性好、可重复使用等优良特性。金属基复合材料综合了金属基体优良的导热性、可加工性和增强体高导热、低热膨胀的性能优点。天然金刚石的热导率很高(~2200w

·

m-1

·

k-1),热物理性能优异,但纯金刚石制备成大尺寸块体导热材料较为困难且成本昂贵。

3.随着人造单晶金刚石产品的大量普及,将导热性极其优异的金刚石与高热导的铝基体进行结合制得金属基复合材料,使其在工业上大规模生产与应用成为可能。然而,金刚石是共价键结合的晶体,在金属基合金粘结金刚石磨料制作工具时,金刚石和络合剂元素等的和力界面不浸润,致使金刚石磨料只能机械地镶嵌在络合剂中,从而大大影响金刚石工具的使用性能及寿命,且金属基体与金刚石之间润湿性较差,界面效应成为制约其性能提升的瓶颈。同时在兼顾高导热高强度的前提下,实现高强度高韧性及满足特殊加工的需求也成为解决热界面材料的当务之急。

技术实现要素:

4.本技术提供一种压铸金刚石/稀土铝合金复合材料及制备方法,。

5.根据第一方面,提供一种压铸金刚石/稀土铝合金复合材料的制备方法,包括步骤:

6.(1)取适量的一维金刚石微米线和金刚石颗粒洗涤,并将洗涤好的金刚石样品放入乙醇中低温下搅拌至乙醇完全蒸发,烘箱干燥后,得到分散处理后的粉体;

7.(2)将适量(1)中粉体处理后的样品放入样品室,在磁控溅射离子镀膜机上,将纳米ti沉积到金刚石样品表面;将表面喷镀ti后的金刚石进行低温热处理,得到银白色表面纳米化的ti-金刚石样品;

8.(3)将步骤(2)中ti-金刚石样品表面采用(2)中方法进行金属化,将ti-金刚石样品表面先镀银镀层,再镀铝镀层,制备得到ti-ti-ag-al-金刚石样品。

9.(4)取适量(3)中ti-ag-al-金刚石加入可得然胶胶液中,室温下超声加电动搅拌后,形成均匀胶体溶液;然后先缓慢搅拌加热至60℃再剧烈搅拌并缓慢加热至100℃,至多糖缓慢发酵形成均匀的气泡,并继续搅拌提高凝胶强度,使大分子链紧密包裹表面纳米化和金属化的一维金刚石微米线和金刚石颗粒,形成稳固的多孔泡沫金刚石网络结构,得到由金刚石纳米线和金刚石颗粒组成的三维多孔网络结构预制体;并将得到的凝胶分别进行低温热处理和高温热处理后,并保持温度在600℃;

10.(5)将al块放入石墨模具中加热至熔融状态的液态铝后,加入la-ce氯化稀土溶液,超声搅拌后,炉内保温;然后采用气体压力渗透法,将熔融的液态稀土铝合金倒入装有

三维多孔网络结构预制体磨具中,并快速用高纯氮气施加10mpa的压力,保持适当时间,渗透后返回升降台,关闭加热电源,样品在高温气氛下经炉内快速冷却,得到ti-ag-al-金刚石/稀土铝合金复合材料;

11.(6)将ti-ag-al-金刚石/稀土铝合金复合材料经过时效处理后,进行冷轧处理;冷轧处理之前将ti-ag-金刚石/稀土铝合金复合材料试块表面超声清洗;随后将ti-ag-al-金刚石/稀土铝合金复合试块在室温条件下进行固溶处理和冷轧处理,即制得到压铸金刚石/稀土铝合金复合材料。

12.在一些实施例,所述步骤(1)中,金刚石颗粒的类型为hhd90,粒径为200~300μm,金刚石微米线粒径为400~800μm,一定量的一维金刚石微米线和金刚石颗粒按不同重量比1:1~3:1混合均匀取100g,洗涤:依次用丙酮、乙醇和去离子水各超声洗涤10min。

13.在一些实施例,所述步骤(2)中,沉积工艺:以99.99%的纳米ti为靶材,本底真空4.0~4.6

×

10-3pa,工作气体氩气(99.999%),工作压力0.2~0.3pa,溅射功率4~5kw,溅射时间100~360s;为了使金刚石各晶面镀层均匀,自行设计振荡搅拌装置,得到银白色金刚石样品;低温热处理:升温速度5℃/min,300℃保温1h,自然冷却至室温,厚度80nm。

14.在一些实施例,所述步骤(3)中,银镀层的厚度130nm,目的是提高其导热率,铝镀层的厚度90nm,目的是保证与铝合金基体的良好结合强度。。

15.在一些实施例,所述步骤(4)中,可得然胶胶液的配置:在100ml去离子水中添加nacl配制ph=8的碱性溶液,然后将可得然胶加入所述碱性溶液中,经剪切或胶体磨至完全溶解制备成胶液。低温热处理:100℃保温30min,升温速度10℃/min,加固多空泡沫结构,形成致密的金刚石纳米线和金刚石颗粒组装的三维网络结构。高温热处理:600℃保温1h,升温速度10℃/min,去除可得然胶的长链。

16.在一些实施例,所述步骤(5)中,al块的纯度99.99%。la-ce氯化稀土溶液中lacl3和cecl3的摩尔比为1:1。

17.在一些实施例,所述步骤(5)中,冷轧处理之前对ti-ag-金刚石/稀土铝合金复合材料试块表面依次用丙酮、乙醇、去离子水超声清洗10min;

18.所述固溶处理包括:ti-ag-al-金刚石/稀土铝合金复合试块放入到温度为600℃的箱式电阻炉中保温10~25min,取出水冷至室温;

19.所述冷轧处理包括:冷轧试验采用φ140*260两辊可逆温轧机,轧制每道次压下量为0~4mm,最终将板厚轧制为1~5mm,总轧制压下量为20%~80%;将箱式电阻炉加热至610℃,接着放入20%~80%冷变形的ti-ag-al-金刚石/稀土铝合金复合试块,保温10~30min,迅速取出空冷至室温。

20.根据第二方面,提供一种压铸金刚石/稀土铝合金复合材料,使用如第一方面所述的制备方法。

21.依据上述实施例,本技术采用磁控溅射法将一维金刚石微米线和金刚石颗粒表面纳米化和设计不同金属镀层来提高与铝基体之间的界面润湿性,从而提高铝合金的强度和韧性;并构筑三维泡沫网络结构预制体提高其内部散热通道,进一步提高其导热性能和强度,进一步提高其导热性能和强度;为进一步增强铝基体的导热性及韧性,在铝基体系中加入稀土元素镧(la)和铈(ce),从原子层级对铝基体材料进行优化,在提高其导热性能的同时提高其韧性和压铸性;如此一来,实现了在兼顾轻质和高强度的前提下实现其高导热和

高韧性性能,为各个领域提供重量更轻、导热更好、结构更优化的热界面材料。

具体实施方式

22.下面通过具体实施方式本发明作进一步详细说明。其中不同实施方式中类似元件采用了相关联的类似的元件标号。在以下的实施方式中,很多细节描述是为了使得本技术能被更好的理解。在某些情况下,本技术相关的一些操作并没有在说明书中显示或者描述,这是为了避免本技术的核心部分被过多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

23.另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各种实施方式。同时,方法描述中的各步骤或者动作也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书中的各种顺序只是为了清楚描述某一个实施例,并不意味着是必须的顺序,除非另有说明其中某个顺序是必须遵循的。

24.实施案例1

25.(1)取100g一维金刚石微米线和金刚石颗粒(重量比1:1)洗涤(先用丙酮、再乙醇、最后去离子水洗涤并超声10min),然后将洗涤好金刚石样品放入乙醇中低温下搅拌至乙醇完全蒸发,60℃烘箱干燥10h,得到粉体备用。

26.(2)将50g(1)中粉体处理后的样品放入样品室,在磁控溅射离子镀膜机上,将纳米ti沉积到金刚石样品表面,厚度80nm。沉积工艺:以99.99%的纳米ti为靶材,本底真空4.0~4.6

×

10-3

pa,工作气体氩气(99.999%),工作压力0.2~0.3pa,溅射功率4~5kw,溅射时间100~120s。为了使金刚石各晶面镀层均匀,自行设计振荡搅拌装置,得到银白色金刚石样品。将表面喷镀ti后的金刚石进行低温热处理,升温速度5℃/min,300℃保温1h,自然冷却至室温,得到表面纳米化的ti-金刚石样品。

27.(3)随后,将2中ti-金刚石样品表面采用(2)中方法进行金属化,将ti-金刚石样品表面先镀130nm银镀层,提高其导热率,再镀90nm的铝镀层保证与铝合金基体的良好结合强度,制备得到ti-ag-al-金刚石。

28.(4)取50g(3)中ti-ag-al-金刚石加入可得然胶胶液中(在100ml去离子水中添加nacl配制ph=8的碱性溶液,然后将可得然胶加入所述碱性溶液中,经剪切或胶体磨至完全溶解制备成胶液),室温25℃下超声加电动搅拌1h后,再继续剧烈搅拌60min形成均匀胶体溶液。然后在缓慢搅拌加热至60℃,继续搅拌30min,再剧烈搅拌并缓慢加热至100℃,至多糖缓慢发酵形成均匀的气泡,并继续搅拌15min提高凝胶强度,使大分子链紧密包裹表面纳米化和金属化的一维金刚石微米线和金刚石颗粒,形成稳固的多孔泡沫金刚石网络结构。将得到的凝胶分别进行低温热处理和高温热处理,低温热处理(100℃保温30min,升温速度10℃/min)加固多空泡沫结构,形成致密的金刚石纳米线和金刚石颗粒组装的三维网络结构;高温热处理(600℃保温1h,升温速度10℃/min),去除可得然胶的长链,得到由金刚石微米线和金刚石颗粒组成的三维多孔网络结构预制体,并保持温度在600℃备用。

29.(5)将al(纯度99.99%)块放入石墨模具中加热至熔融状态的液态铝后,加入la-ce氯化稀土溶液(lacl3:cecl3的摩尔比为1:1),超声搅拌5~6s,炉内700℃保温30min的时间。采用气体压力渗透法,将熔融的液态稀土铝合金倒入装有三维多孔网络结构预制体磨

具中,并快速用99.99%的高纯氮气施加10mpa的压力,保持20min,渗透后返回升降台,关闭加热电源,样品在高温气氛下经炉内快速冷却,得到ti-ag-al-金刚石/稀土铝合金复合材料。

30.(6)将ti-ag-al-金刚石/稀土铝合金复合材料经过时效处理后,进行冷轧处理。冷轧处理之将ti-ag-金刚石/稀土铝合金复合材料试块表面依次用丙酮、乙醇、去离子水超声清洗10min。将ti-ag-al-金刚石/稀土铝合金复合试块放入到温度为600℃的箱式电阻炉中保温15min,取出水冷至室温。在室温条件下对固溶处理的ti-ag-al-金刚石/稀土铝合金复合材料试块进行冷轧处理,冷轧试验采用φ140*260两辊可逆温轧机,最终将板厚轧制为5mm。然后将箱式电阻炉加热至610℃,接着将5mm厚的ti-ag-al-金刚石/稀土铝合金复合试块,保温25min,迅速取出空冷至室温,即制得的具有高导热、高强度、高韧性压铸金刚石/稀土铝合金复合材料式样尺寸为120mm

×

60mm

×

5mm。

31.实施案例2

32.(1)取100g一维金刚石微米线和金刚石颗粒(重量比2:1)洗涤(先用丙酮、再乙醇、最后去离子水洗涤并超声10min),然后将洗涤好金刚石样品放入乙醇中低温下搅拌至乙醇完全蒸发,60℃烘箱干燥10h,得到粉体备用。

33.(2)将50g(1)中粉体处理后的样品放入样品室,在磁控溅射离子镀膜机上,将纳米ti沉积到金刚石样品表面,厚度80nm。沉积工艺:以99.99%的纳米ti为靶材,本底真空4.0~4.6

×

10-3

pa,工作气体氩气(99.999%),工作压力0.2~0.3pa,溅射功率4~5kw,溅射时间100~120s。为了使金刚石各晶面镀层均匀,自行设计振荡搅拌装置,得到银白色金刚石样品。将表面喷镀ti后的金刚石进行低温热处理,升温速度5℃/min,300℃保温1h,自然冷却至室温,得到表面纳米化的ti-金刚石样品。

34.(3)随后,将2中ti-金刚石样品表面采用(2)中方法进行金属化,将ti-金刚石样品表面先镀130nm银镀层,提高其导热率,再镀90nm的铝镀层保证与铝合金基体的良好结合强度,制备得到ti-ag-al-金刚石。

35.(4)取50g(3)中ti-ag-al-金刚石加入可得然胶胶液中(在100ml去离子水中添加nacl配制ph=8的碱性溶液,然后将可得然胶加入所述碱性溶液中,经剪切或胶体磨至完全溶解制备成胶液),室温25℃下超声加电动搅拌1h后,再继续剧烈搅拌60min形成均匀胶体溶液。然后在缓慢搅拌加热至60℃,继续搅拌30min,再剧烈搅拌并缓慢加热至100℃,至多糖缓慢发酵形成均匀的气泡,并继续搅拌15min提高凝胶强度,使大分子链紧密包裹表面纳米化和金属化的一维金刚石微米线和金刚石颗粒,形成稳固的多孔泡沫金刚石网络结构。将得到的凝胶分别进行低温热处理和高温热处理,低温热处理(100℃保温30min,升温速度10℃/min)加固多空泡沫结构,形成致密的金刚石纳米线和金刚石颗粒组装的三维网络结构;高温热处理(600℃保温1h,升温速度10℃/min),去除可得然胶的长链,得到由金刚石纳米线和金刚石颗粒组成的三维多孔网络结构预制体,并保持温度在600℃备用。

36.(5)将al(纯度99.99%)块放入石墨模具中加热至熔融状态的液态铝后,加入la-ce氯化稀土溶液(lacl3:cecl3的摩尔比为1:1),超声搅拌5~6s,炉内700℃保温30min的时间。采用气体压力渗透法,将熔融的液态稀土铝合金倒入装有三维多孔网络结构预制体磨具中,并快速用99.99%的高纯氮气施加10mpa的压力,保持20min,渗透后返回升降台,关闭加热电源,样品在高温气氛下经炉内快速冷却,得到ti-ag-al-金刚石/稀土铝合金复合材

料。

37.(6)将ti-ag-al-金刚石/稀土铝合金复合材料经过时效处理后,进行冷轧处理。冷轧处理之将ti-ag-金刚石/稀土铝合金复合材料试块表面依次用丙酮、乙醇、去离子水超声清洗10min。将ti-ag-al-金刚石/稀土铝合金复合试块放入到温度为600℃的箱式电阻炉中保温15min,取出水冷至室温。在室温条件下对固溶处理的ti-ag-al-金刚石/稀土铝合金复合材料试块进行冷轧处理,冷轧试验采用φ140*260两辊可逆温轧机,最终将板厚轧制为5mm。然后将箱式电阻炉加热至610℃,接着将5mm厚的ti-ag-al-金刚石/稀土铝合金复合试块,保温25min,迅速取出空冷至室温,即制得的具有高导热、高强度、高韧性压铸金刚石/稀土铝合金复合材料式样尺寸为120mm

×

60mm

×

5mm。

38.实施案例3

39.(1)取100g一维金刚石微米线和金刚石颗粒(重量比3:1)洗涤(先用丙酮、再乙醇、最后去离子水洗涤并超声10min),然后将洗涤好的金刚石样品放入乙醇中低温下搅拌至乙醇完全蒸发,60℃烘箱干燥10h,得到粉体备用。

40.(2)将50g(1)中粉体处理后的样品放入样品室,在磁控溅射离子镀膜机上,将纳米ti沉积到金刚石样品表面,厚度80nm。沉积工艺:以99.99%的纳米ti为靶材,本底真空4.0~4.6

×

10-3

pa,工作气体氩气(99.999%),工作压力0.2~0.3pa,溅射功率4~5kw,溅射时间100~120s。为了使金刚石各晶面镀层均匀,自行设计振荡搅拌装置,得到银白色金刚石样品。将表面喷镀ti后的金刚石进行低温热处理,升温速度5℃/min,300℃保温1h,自然冷却至室温,得到表面纳米化的ti-金刚石样品。

41.(3)随后,将2中ti-金刚石样品表面采用(2)中方法进行金属化,将ti-金刚石样品表面先镀130nm银镀层,提高其导热率,再镀90nm的铝镀层保证与铝合金基体的良好结合强度,制备得到ti-ag-al-金刚石。

42.(4)取50g(3)中ti-ag-al-金刚石加入可得然胶胶液中(在100ml去离子水中添加nacl配制ph=8的碱性溶液,然后将可得然胶加入所述碱性溶液中,经剪切或胶体磨至完全溶解制备成胶液),室温25℃下超声加电动搅拌1h后,再继续剧烈搅拌60min形成均匀胶体溶液。然后在缓慢搅拌加热至60℃,继续搅拌30min,再剧烈搅拌并缓慢加热至100℃,至多糖缓慢发酵形成均匀的气泡,并继续搅拌15min提高凝胶强度,使大分子链紧密包裹表面纳米化和金属化的一维金刚石微米线和金刚石颗粒,形成稳固的多孔泡沫金刚石网络结构。将得到的凝胶分别进行低温热处理和高温热处理,低温热处理(100℃保温30min,升温速度10℃/min)加固多空泡沫结构,形成致密的金刚石微米线和金刚石颗粒组装的三维网络结构;高温热处理(600℃保温1h,升温速度10℃/min),去除可得然胶的长链,得到由金刚石纳米线和金刚石颗粒组成的三维多孔网络结构预制体,并保持温度在600℃备用。

43.(5)将al(纯度99.99%)块放入石墨模具中加热至熔融状态的液态铝后,加入la-ce氯化稀土溶液(lacl3:cecl3的摩尔比为1:1),超声搅拌5~6s,炉内700℃保温30min的时间。采用气体压力渗透法,将熔融的液态稀土铝合金倒入装有三维多孔网络结构预制体磨具中,并快速用99.99%的高纯氮气施加10mpa的压力,保持20min,渗透后返回升降台,关闭加热电源,样品在高温气氛下经炉内快速冷却,得到ti-ag-al-金刚石/稀土铝合金复合材料。

44.(6)将ti-ag-al-金刚石/稀土铝合金复合材料经过时效处理后,进行冷轧处理。冷

轧处理之将ti-ag-金刚石/稀土铝合金复合材料试块表面依次用丙酮、乙醇、去离子水超声清洗10min。将ti-ag-al-金刚石/稀土铝合金复合试块放入到温度为600℃的箱式电阻炉中保温15min,取出水冷至室温。在室温条件下对固溶处理的ti-ag-al-金刚石/稀土铝合金复合材料试块进行冷轧处理,冷轧试验采用φ140*260两辊可逆温轧机,最终将板厚轧制为5mm。然后将箱式电阻炉加热至610℃,接着将5mm厚的ti-ag-al-金刚石/稀土铝合金复合试块,保温25min,迅速取出空冷至室温,即制得的具有高导热、高强度、高韧性压铸金刚石/稀土铝合金复合材料式样尺寸为120mm

×

60mm

×

5mm。

45.实施案例4

46.(1)取100g一维金刚石微米线和金刚石颗粒(重量比3:1)洗涤(先用丙酮、再乙醇、最后去离子水洗涤并超声10min),然后将洗涤好的金刚石样品放入乙醇中低温下搅拌至乙醇完全蒸发,60℃烘箱干燥10h,得到粉体备用。

47.(2)将50g(1)中粉体处理后的样品放入样品室,在磁控溅射离子镀膜机上,将纳米ti沉积到金刚石样品表面,厚度80nm。沉积工艺:以99.99%的纳米ti为靶材,本底真空4.0~4.6

×

10-3

pa,工作气体氩气(99.999%),工作压力0.2~0.3pa,溅射功率4~5kw,溅射时间100~120s。为了使金刚石各晶面镀层均匀,自行设计振荡搅拌装置,得到银白色金刚石样品。将表面喷镀ti后的金刚石进行低温热处理,升温速度5℃/min,300℃保温1h,自然冷却至室温,得到表面纳米化的ti-金刚石样品。

48.(3)随后,将2中ti-金刚石样品表面采用(2)中方法进行金属化,将ti-金刚石样品表面先镀130nm银镀层,提高其导热率,再镀90nm的铝镀层保证与铝合金基体的良好结合强度,制备得到ti-ag-al-金刚石。

49.(4)取50g(3)中ti-ag-al-金刚石加入可得然胶胶液中(在100ml去离子水中添加nacl配制ph=8的碱性溶液,然后将可得然胶加入所述碱性溶液中,经剪切或胶体磨至完全溶解制备成胶液),室温25℃下超声加电动搅拌1h后,再继续剧烈搅拌60min形成均匀胶体溶液。然后在缓慢搅拌加热至60℃,继续搅拌30min,再剧烈搅拌并缓慢加热至100℃,至多糖缓慢发酵形成均匀的气泡,并继续搅拌15min提高凝胶强度,使大分子链紧密包裹表面纳米化和金属化的一维金刚石微米线和金刚石颗粒,形成稳固的多孔泡沫金刚石网络结构。将得到的凝胶分别进行低温热处理和高温热处理,低温热处理(100℃保温30min,升温速度10℃/min)加固多空泡沫结构,形成致密的金刚石微米线和金刚石颗粒组装的三维网络结构;高温热处理(600℃保温1h,升温速度10℃/min),去除可得然胶的长链,得到由金刚石微米线和金刚石颗粒组成的三维多孔网络结构预制体,并保持温度在600℃备用。

50.(5)将al(纯度99.99%)块放入石墨模具中加热至熔融状态的液态铝后,加入la-ce氯化稀土溶液(lacl3:cecl3的摩尔比为1:1),超声搅拌5~6s,炉内700℃保温30min的时间。采用气体压力渗透法,将熔融的液态稀土铝合金倒入装有三维多孔网络结构预制体磨具中,并快速用99.99%的高纯氮气施加10mpa的压力,保持20min,渗透后返回升降台,关闭加热电源,样品在高温气氛下经炉内快速冷却,得到ti-ag-al-金刚石/稀土铝合金复合材料。

51.(6)将ti-ag-al-金刚石/稀土铝合金复合材料经过时效处理后,进行冷轧处理。冷轧处理之前将ti-ag-al-金刚石/稀土铝合金复合材料试块表面依次用丙酮、乙醇、去离子水超声清洗10min。将ti-ag-al-金刚石/稀土铝合金复合试块放入到温度为600℃的箱式电

阻炉中保温15min,取出水冷至室温。在室温条件下对固溶处理的ti-ag-金刚石/稀土铝合金复合材料试块进行冷轧处理,冷轧试验采用φ140*260两辊可逆温轧机,轧制每道次压下量为1mm,最终将板厚轧制为4mm,总轧制压下量为20%。将箱式电阻炉加热至610℃,接着放入20%冷变形的ti-ag-al-金刚石/稀土铝合金复合试块,保温25min,迅速取出空冷至室温,即制得的具有高导热、高强度、高韧性压铸金刚石/稀土铝合金复合材料式样尺寸为120mm

×

60mm

×

4mm。

52.实施案例5

53.(1)取100g一维金刚石微米线和金刚石颗粒(重量比3:1)洗涤(先用丙酮、再乙醇、最后去离子水洗涤并超声10min),然后将洗涤好的金刚石样品放入乙醇中低温下搅拌至乙醇完全蒸发,60℃烘箱干燥10h,得到粉体备用。

54.(2)将50g(1)中粉体处理后的样品放入样品室,在磁控溅射离子镀膜机上,将纳米ti沉积到金刚石样品表面,厚度80nm。沉积工艺:以99.99%的纳米ti为靶材,本底真空4.0~4.6

×

10-3

pa,工作气体氩气(99.999%),工作压力0.2~0.3pa,溅射功率4~5kw,溅射时间100~120s。为了使金刚石各晶面镀层均匀,自行设计振荡搅拌装置,得到银白色金刚石样品。将表面喷镀ti后的金刚石进行低温热处理,升温速度5℃/min,300℃保温1h,自然冷却至室温,得到表面纳米化的ti-金刚石样品。

55.(3)随后,将2中ti-金刚石样品表面采用(2)中方法进行金属化,将ti-金刚石样品表面先镀130nm银镀层,提高其导热率,再镀90nm的铝镀层保证与铝合金基体的良好结合强度,制备得到ti-ag-al-金刚石。

56.(4)取50g(3)中ti-ag-al-金刚石加入可得然胶胶液中(在100ml去离子水中添加nacl配制ph=8的碱性溶液,然后将可得然胶加入所述碱性溶液中,经剪切或胶体磨至完全溶解制备成胶液),室温25℃下超声加电动搅拌1h后,再继续剧烈搅拌60min形成均匀胶体溶液。然后在缓慢搅拌加热至60℃,继续搅拌30min,再剧烈搅拌并缓慢加热至100℃,至多糖缓慢发酵形成均匀的气泡,并继续搅拌15min提高凝胶强度,使大分子链紧密包裹表面纳米化和金属化的一维金刚石微米线和金刚石颗粒,形成稳固的多孔泡沫金刚石网络结构。将得到的凝胶分别进行低温热处理和高温热处理,低温热处理(100℃保温30min,升温速度10℃/min)加固多空泡沫结构,形成致密的金刚石微米线和金刚石颗粒组装的三维网络结构;高温热处理(600℃保温1h,升温速度10℃/min),去除可得然胶的长链,得到由金刚石微米线和金刚石颗粒组成的三维多孔网络结构预制体,并保持温度在600℃备用。

57.(5)将al(纯度99.99%)块放入石墨模具中加热至熔融状态的液态铝后,加入la-ce氯化稀土溶液(lacl3:cecl3的摩尔比为1:1),超声搅拌5~6s,炉内700℃保温30min的时间。采用气体压力渗透法,将熔融的液态稀土铝合金倒入装有三维多孔网络结构预制体磨具中,并快速用99.99%的高纯氮气施加10mpa的压力,保持20min,渗透后返回升降台,关闭加热电源,样品在高温气氛下经炉内快速冷却,得到ti-ag-al-金刚石/稀土铝合金复合材料。

58.(6)将ti-ag-al-金刚石/稀土铝合金复合材料经过时效处理后,进行冷轧处理。冷轧处理之前将ti-ag-金刚石/稀土铝合金复合材料试块表面依次用丙酮、乙醇、去离子水超声清洗10min。将ti-ag-al-金刚石/稀土铝合金复合试块放入到温度为600℃的箱式电阻炉中保温15min,取出水冷至室温。在室温条件下对固溶处理的ti-ag-金刚石/稀土铝合金复

合材料试块进行冷轧处理,冷轧试验采用φ140*260两辊可逆温轧机,轧制每道次压下量为2mm,最终将板厚轧制为3mm,总轧制压下量为40%。将箱式电阻炉加热至610℃,接着放入40%冷变形的ti-ag-al-金刚石/稀土铝合金复合试块,保温25min,迅速取出空冷至室温,即制得的具有高导热、高强度、高韧性压铸金刚石/稀土铝合金复合材料式样尺寸为120mm

×

60mm

×

3mm。

59.实施案例6

60.(1)取100g一维金刚石微米线和金刚石颗粒(重量比3:1)洗涤(先用丙酮、再乙醇、最后去离子水洗涤并超声10min),然后将洗涤好的金刚石样品放入乙醇中低温下搅拌至乙醇完全蒸发,60℃烘箱干燥10h,得到粉体备用。

61.(2)将50g(1)中粉体处理后的样品放入样品室,在磁控溅射离子镀膜机上,将纳米ti沉积到金刚石样品表面,厚度80nm。沉积工艺:以99.99%的纳米ti为靶材,本底真空4.0~4.6

×

10-3

pa,工作气体氩气(99.999%),工作压力0.2~0.3pa,溅射功率4~5kw,溅射时间100~120s。为了使金刚石各晶面镀层均匀,自行设计振荡搅拌装置,得到银白色金刚石样品。将表面喷镀ti后的金刚石进行低温热处理,升温速度5℃/min,300℃保温1h,自然冷却至室温,得到表面纳米化的ti-金刚石样品。

62.(3)随后,将2中ti-金刚石样品表面采用(2)中方法进行金属化,将ti-金刚石样品表面先镀130nm银镀层,提高其导热率,再镀90nm的铝镀层保证与铝合金基体的良好结合强度,制备得到ti-ag-al-金刚石。

63.(4)取50g(3)中ti-ag-al-金刚石加入可得然胶胶液中(在100ml去离子水中添加nacl配制ph=8的碱性溶液,然后将可得然胶加入所述碱性溶液中,经剪切或胶体磨至完全溶解制备成胶液),室温25℃下超声加电动搅拌1h后,再继续剧烈搅拌60min形成均匀胶体溶液。然后在缓慢搅拌加热至60℃,继续搅拌30min,再剧烈搅拌并缓慢加热至100℃,至多糖缓慢发酵形成均匀的气泡,并继续搅拌15min提高凝胶强度,使大分子链紧密包裹表面纳米化和金属化的一维金刚石微米线和金刚石颗粒,形成稳固的多孔泡沫金刚石网络结构。将得到的凝胶分别进行低温热处理和高温热处理,低温热处理(100℃保温30min,升温速度10℃/min)加固多空泡沫结构,形成致密的金刚石微米线和金刚石颗粒组装的三维网络结构;高温热处理(600℃保温1h,升温速度10℃/min),去除可得然胶的长链,得到由金刚石微米线和金刚石颗粒组成的三维多孔网络结构预制体,并保持温度在600℃备用。

64.(5)将al(纯度99.99%)块放入石墨模具中加热至熔融状态的液态铝后,加入la-ce氯化稀土溶液(lacl3:cecl3的摩尔比为1:1),超声搅拌5~6s,炉内700℃保温30min的时间。采用气体压力渗透法,将熔融的液态稀土铝合金倒入装有三维多孔网络结构预制体磨具中,并快速用99.99%的高纯氮气施加10mpa的压力,保持20min,渗透后返回升降台,关闭加热电源,样品在高温气氛下经炉内快速冷却,得到ti-ag-al-金刚石/稀土铝合金复合材料。

65.(6)将ti-ag-al-金刚石/稀土铝合金复合材料经过时效处理后,进行冷轧处理。冷轧处理之前将ti-ag-金刚石/稀土铝合金复合材料试块表面依次用丙酮、乙醇、去离子水超声清洗10min。将ti-ag-al-金刚石/稀土铝合金复合试块放入到温度为600℃的箱式电阻炉中保温15min,取出水冷至室温。在室温条件下对固溶处理的ti-ag-金刚石/稀土铝合金复合材料试块进行冷轧处理,冷轧试验采用φ140*260两辊可逆温轧机,轧制次压下量为3mm,

最终将板厚轧制为2mm,总轧制压下量为60%。将箱式电阻炉加热至610℃,接着放入60%冷变形的ti-ag-al-金刚石/稀土铝合金复合试块,保温25min,迅速取出空冷至室温,即制得的具有高导热、高强度、高韧性压铸金刚石/稀土铝合金复合材料式样尺寸为120mm

×

60mm

×

2mm。

66.实施案例7

67.(1)取100g一维金刚石微米线和金刚石颗粒(重量比3:1)洗涤(先用丙酮、再乙醇、最后去离子水洗涤并超声10min),然后将洗涤好的金刚石样品放入乙醇中低温下搅拌至乙醇完全蒸发,60℃烘箱干燥10h,得到粉体备用。

68.(2)将50g(1)中粉体处理后的样品放入样品室,在磁控溅射离子镀膜机上,将纳米ti沉积到金刚石样品表面,厚度80nm。沉积工艺:以99.99%的纳米ti为靶材,本底真空4.0~4.6

×

10-3

pa,工作气体氩气(99.999%),工作压力0.2~0.3pa,溅射功率4~5kw,溅射时间100~120s。为了使金刚石各晶面镀层均匀,自行设计振荡搅拌装置,得到银白色金刚石样品。将表面喷镀ti后的金刚石进行低温热处理,升温速度5℃/min,300℃保温1h,自然冷却至室温,得到表面纳米化的ti-金刚石样品。

69.(3)随后,将2中ti-金刚石样品表面采用(2)中方法进行金属化,将ti-金刚石样品表面先镀130nm银镀层,提高其导热率,再镀90nm的铝镀层保证与铝合金基体的良好结合强度,制备得到ti-ag-al-金刚石。

70.(4)取50g(3)中ti-ag-al-金刚石加入可得然胶胶液中(在100ml去离子水中添加nacl备成ph=8的碱性溶液,然后将可得然胶加入所述碱性溶液中,经剪切或胶体磨至完全溶解制备成胶液),室温25℃下超声加电动搅拌1h后,再继续剧烈搅拌60min形成均匀胶体溶液。然后在缓慢搅拌加热至60℃,继续搅拌30min,再剧烈搅拌并缓慢加热至100℃,至多糖缓慢发酵形成均匀的气泡,并继续搅拌15min提高凝胶强度,使大分子链紧密包裹表面纳米化和金属化的一维金刚石微米线和金刚石颗粒,形成稳固的多孔泡沫金刚石网络结构。将得到的凝胶分别进行低温热处理和高温热处理,低温热处理(100℃保温30min,升温速度10℃/min)加固多空泡沫结构,形成致密的金刚石微米线和金刚石颗粒组装的三维网络结构;高温热处理(600℃保温1h,升温速度10℃/min),去除可得然胶的多长链,得到由金刚石微米线和金刚石颗粒组成的三维多孔网络结构预制体,并保持温度在600℃备用。

71.(5)将al(纯度99.99%)块放入石墨模具中加热至熔融状态的液态铝后,加入la-ce氯化稀土溶液(lacl3:cecl3的摩尔比为1:1),超声搅拌5~6s,炉内700℃保温30min的时间。采用气体压力渗透法,将熔融的液态稀土铝合金倒入装有三维多孔网络结构预制体磨具中,并快速用99.99%的高纯氮气施加10mpa的压力,保持20min,渗透后返回升降台,关闭加热电源,样品在高温气氛下经炉内快速冷却,得到ti-ag-al-金刚石/稀土铝合金复合材料。

72.(6)将ti-ag-al-金刚石/稀土铝合金复合材料经过时效处理后,进行冷轧处理。冷轧处理之前将ti-ag-金刚石/稀土铝合金复合材料试块表面依次用丙酮、乙醇、去离子水超声清洗10min。将ti-ag-al-金刚石/稀土铝合金复合试块放入到温度为600℃的箱式电阻炉中保温15min,取出水冷至室温。在室温条件下对固溶处理的ti-ag-金刚石/稀土铝合金复合材料试块进行冷轧处理,冷轧试验采用φ140*260两辊可逆温轧机,轧制次压下量为4mm,最终将板厚轧制为1mm,总轧制压下量为80%。将箱式电阻炉加热至610℃,接着放入80%冷

变形的ti-ag-al-金刚石/稀土铝合金复合试块,保温25min,迅速取出空冷至室温,即制得的具有高导热、高强度、高韧性压铸金刚石/稀土铝合金复合材料式样尺寸为120mm

×

60mm

×

1mm。

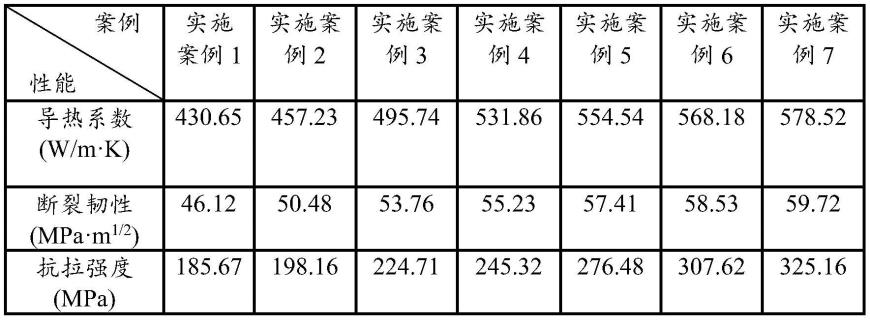

73.将上述实施案例1-7制备的具有高导热、高强度、高韧性压铸金刚石/稀土铝合金复合材料式样,按照astm d5470测得其厚度方向上的导热系数;在万测万能试验机上测得其抗拉强度;依据hb5142-96标准在mts810-100kn型试验机上对样品进行断裂韧性试验(试验前参照7475铝合金板材横向(厚度方向)的屈服强度选取荷载,预制2mm疲劳裂纹,后通过计算得到平面应变断裂韧性k

ic

的值)。

74.上述实施例1-7制得的具有高导热、高强度、高韧性压铸金刚石/稀土铝合金复合材料的导热性能和力学性能测试如下表1所示:

[0075][0076]

以上应用了具体个例对本发明进行阐述,只是用于帮助理解本发明,并不用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1