一种高强度灰铸铁缸盖铸件的熔炼浇注工艺的制作方法

1.本发明属于铸造技术领域,涉及一种高强度灰铸铁缸盖铸件的熔炼浇注工艺。

背景技术:

2.灰铸铁生产成本低,综合性能好,是目前工业生产中主要的铸造合金。灰铸铁凭借良好的减震性、导热性、减摩性和较低的缺口敏感性广泛应用于汽车铸件,特别是柴油机缸体、缸盖铸件上。柴油机缸盖产品结构复杂,使用工况比较恶劣较,因此缸盖的力学性能十分重要,并且随着发动机动力的不断提升和使用要求的提高,对缸盖的力学性能要求也日益提高;同时受环保,能源价格等因素的影响,天然气发动机的研发、应用逐渐增多,与传统柴油机相比,天然气机型的爆发压更大,工作温度更高,这对缸盖的力学性能提出了更高的要求。

3.由于上述原因,传统的灰铸铁材料已经难以满足发动机缸盖日益提高的性能需求,目前急需一种用于发动机缸盖上的高强度灰铸铁材料。

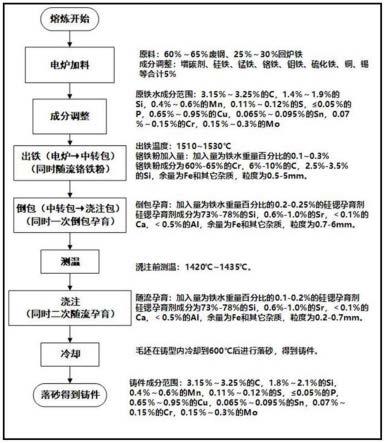

4.本发明中涉及的高牌号气缸盖铸件,是开发的符合国六排放标准的天燃气发动机上的一个重要部件。该系列机型具有更高的爆发力、更低的排放等突出特点。与传统缸盖相比,该产品底面燃烧室区域布氏硬度要求大于220hb,抗拉强度要求大于300mpa,材质达到ht300牌号。

5.在现有缸盖生产的技术方案流程见图1,该方案生产的灰铸铁缸盖不含cr、mo元素。按该方案生产的缸盖底面燃烧室区域布氏硬度190~200hb,抗拉强度260~280mpa,达到ht250牌号。现有技术方案无法满足天燃气发动机缸盖的性能要求。

技术实现要素:

6.本发明所要解决的技术问题是克服了现有技术存在的上述问题,提供了一种高强度灰铸铁缸盖铸件的熔炼浇注工艺。

7.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

8.为解决上述技术问题,本发明是采用如下技术方案实现的:

9.本发明属于铸造技术领域。本发明提供了一种高强度灰铸铁缸盖的熔炼浇注工艺,具体包括:熔炼配方及工艺、材料成分、孕育处理方法、浇注工艺等。

10.一种高强度灰铸铁缸盖铸件的熔炼浇注工艺,包括以下步骤:

11.步骤一:熔炼,首先向电炉中加入60%~65%废钢;待废钢基本熔清时,将1%碳化硅加入电炉中,而后加入35%~40%回炉铁,加热升温至全部加入料熔化;各原材料熔清之

后使用增碳剂、硅铁、锰铁、铬铁、钼铁、硫化铁、铜、锡调整铁水的化学成分;

12.步骤二:出铁,成分调整完成后进行扒渣、测温、出铁,出铁时将铬铁粉末随铁水导入中转包内;

13.步骤三:一次倒包孕育,扒渣后将铁水由中转包导入浇注包,同时加入硅锶孕育剂进行一次孕育;

14.步骤四:测温,一次倒包孕育后的铁水进行扒渣、测温;

15.步骤五:浇注,浇注同时使用孕育剂进行二次随流孕育,浇注结束得到灰铸铁件。

16.进一步地,步骤一中铁水的化学成分检测结果应满足:3.15%~3.25%的c,1.4%~1.9%的si,0.4%~0.6%的mn,0.11%~0.12%的s,≤0.05%的p,0.65%~0.95%的cu,0.07%~0.15%的cr,0.15%~0.3%的mo,余量为fe和杂质元素。

17.进一步地,使用中频电炉进行熔炼,熔炼主要原料为废钢和回炉铁;

18.加料顺序:废钢

→

回炉铁,碳化硅

→

成分调整的其他合金;

19.碳化硅用量为铁水重量的0.5%到1.5%;在废钢熔化之后加入生铁的时段加入碳化硅;sn的加入量小于0.1%。

20.进一步地,步骤二中出铁前测温控制在1510℃~1530℃,之后将铁水由电炉导入中转包中,并随入铁水重量百分比0.1~0.3%的铬铁粉末;所述铬铁粉末的化学成分百分含量包括:60%-65%的cr,6%-10%的c,2.5%-3.5%的si,余量为fe和其它杂质,粒度为0.5-5mm;熔炼时分两次向原铁液中添加cr。

21.进一步地,步骤三中随入铁水重量百分比0.1~0.3%的硅锶孕育剂进行一次倒包孕育,所述硅锶孕育剂的化学成分百分含量包括:73%-78%的si,0.6%-1.0%的sr,<0.1%的ca,<0.5%的al,余量为fe和其它杂质,粒度为0.7-6mm。

22.进一步地,步骤四中将浇注包转运至浇注机前,进行挑渣、浇注前测温,温度应控制在1420℃~1435℃。

23.进一步地,步骤五中测温后将浇注包挂在浇注机上,进行浇注,浇注同时进行二次随流孕育,加入的孕育剂为硅锶孕育剂,加入量为出铁重量的0.1-0.2%;所述硅锶孕育剂的化学成分百分含量包括:73%-78%的si,0.6%-1.0%的sr,<0.1%的ca,<0.5%的al,余量为fe和其它杂质,粒度为0.2-0.7mm。

24.进一步地,一种高强度灰铸铁缸盖铸件的熔炼浇注工艺,其特征在于:

25.还包括步骤六:冷却,铸件应在砂箱铸型内冷却至600℃;

26.还包括步骤七:打箱,落砂,得到铸件。

27.进一步地,步骤一熔炼时温度不超过1530℃。

28.进一步地,按以上步骤生产的高强度灰铸铁件的最终化学成分质量百分比含量为:3.15%~3.25%的c,1.8%~2.1%的si,0.4%~0.6%的mn,0.11%~0.12%的s,≤0.05%的p,0.65%~0.95%的cu,0.15%~0.3%的cr,0.15%~0.3%的mo,余量为fe和杂质元素。

29.与现有技术相比本发明的有益效果是:

30.①

本发明提供了一种适用于天燃气发动机缸盖铸造工艺,填补了天燃气缸盖毛坯生产的空白;本发明通过合理的cu、sn、cr、mo等合金元素配比,优秀的孕育手段,使得浇注后的灰铸铁件抗拉性能高,硬度高,缩松风险小,成品率高。

31.②

本发明具有熔炼成本低的优势。本发明中,熔炼原料只使用废钢和回炉料,没有使用生铁,节约了生产成本;铬铁合金分两次加入,一部分熔炼时直接加入炉内,一部分在出铁时随流加入,可更加精确的控制铁液中的cr含量,也减少了熔炼过程中的合金烧损,降低了熔炼成本。

32.③

本发明的高牌号铁水冶金质量高,材料性能优。本发明熔炼过程中使用碳化硅,增加铁水的形核能力,最终起到增强加石墨核心数、提升共晶团数、细化晶粒、减少d、e型石墨的产生的效果;本发明使用硅锶孕育剂进行两次孕育,孕育效果明显,晶粒均匀,铁液收缩倾向小。

附图说明

33.下面结合附图对本发明作进一步的说明:

34.图1目前灰铸铁工艺流程图;

35.图2本发明的生产工艺流程图。

具体实施方式

36.为使本发明实施的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施例是本发明一部分实施例,而不是全部的实施例。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。下面结合附图对本发明的实施例进行详细说明。

37.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

38.下面结合附图对本发明作详细的描述:

39.本发明的工艺流图如图2所示,下面结合流程图详细对本发明的技术方案进行阐述。

40.步骤一:熔炼,首先向电炉中加入60%~65%废钢;待废钢基本熔清时,将1%碳化硅加入电炉中,而后加入35%~40%回炉铁,加热升温至全部加入料熔化;各原材料熔清之后使用增碳剂、硅铁、锰铁、铬铁、钼铁、硫化铁、铜、锡等调整铁水的化学成分。熔炼时温度不可超过1530℃。

41.铁水的化学成分检测结果应满足:3.15%~3.25%的c,1.4%~1.9%的si,0.4%~0.6%的mn,0.11%~0.12%的s,≤0.05%的p,0.65%~0.95%的cu,0.07%~0.15%的cr,0.15%~0.3%的mo,余量为fe和杂质元素。

42.本发明使用中频电炉进行熔炼,熔炼主要原料为废钢和回炉铁,本发明未使用生铁,可降低生产成本。加料顺序:废钢

→

回炉铁,碳化硅

→

成分调整的其他合金。

43.本发明熔炼过程中使用碳化硅,增加铁水的形核能力,最终起到增强加石墨核心数、提升共晶团数、细化晶粒、减少d、e型石墨的产生的效果。碳化硅用量一般为铁水重量的0.5%到1.5%;在加入时间方面,碳化硅加入时间过早容易使碳化硅失去预处理剂的作用,仅起到调节成分的作用;加入时间过晚,碳化硅难以完全熔融入铁水当中,形成异质夹杂物。在本发明中,在废钢熔化之后加入生铁的时段进行加入,保证碳化硅的效果。

44.cu,sn等元素是合金灰铸铁来提升性能的常用元素。cu可促进铸铁凝固时共晶阶段的石墨化,还有较弱的细化石墨的作用,cu还可降低奥氏体转变温度,从而细化并增加珠光体,铸铁中cu的添加量应小于1%。sn的加入可增加珠光体量,一般用量小于0.1%,当加入量大于0.1%时有可能使铸铁出现脆性。

45.cr元素属中强促珠光体元素,可稳定珠光体的形成,减小珠光体的片间距,当铸铁中cr元素质量分数小于1%时仍属于灰铸铁,但其力学性能及耐热性有所提高。在本发明中,熔炼时向原铁液中添加0.15%~0.3%的mo。当铸铁中mo元素质量分数小于0.8%时对铸铁的强化作用较大,当mo元素质量分数小于0.6%时,主要作用在于细化珠光体,亦能细化石墨,促碳化物的作用比较温和。

46.为防止铁水过烧,熔炼时温度不可超过1530℃。

47.步骤二:出铁,成分调整完成后进行扒渣、测温、出铁,出铁时将铬铁粉末随铁水导入中转包内。

48.成分调整完成后进行扒渣、测温,出铁前测温控制在1510℃~1530℃,之后将铁水由电炉导入中转包中,并随入铁水重量百分比0.1~0.3%的铬铁粉末。所述铬铁粉末的化学成分百分含量包括:60%-65%的cr,6%-10%的c,2.5%-3.5%的si,余量为fe和其它杂质,粒度为0.5-5mm。

49.在本发明中,熔炼时分两次向原铁液中添加cr,可减少熔炼过程中的烧损,降低成本,也可精确的控制cr元素的量。

50.步骤三:一次倒包孕育,扒渣后将铁水由中转包导入浇注包,同时加入硅锶孕育剂进行一次孕育。

51.对中转包里的铁水进行扒渣,之后将铁水由中转包转入浇注包中,并随入铁水重量百分比0.1~0.3%的硅锶孕育剂进行一次倒包孕育,所述硅锶孕育剂的化学成分百分含量包括:73%-78%的si,0.6%-1.0%的sr,<0.1%的ca,<0.5%的al,余量为fe和其它杂质,粒度为0.7-6mm。

52.本发明中,合金添加较多,其中cr、mo等元素促白口组织的作用较强,因此必须采取合理的孕育措施,孕育是指将孕育剂加入铁液中去,已改变铁液的冶金状态,从而改善铸铁的组织和性能,常见的方式有出铁槽孕育,倒包孕育,型内孕育,随流孕育等。

53.在本发明中,在铸铁熔炼浇注过程中进行两次孕育,第一次孕育选取在铁水倒包时进行倒包孕育,在孕育剂种类上,选择硅锶孕育剂。这是为了在保证孕育效果、抑制白口组织的同时不过高的提升共晶团数,因为对于灰铸铁来说,过高的共晶团数会导致缩松,渗漏的风险也会增大。

54.步骤四:测温,一次倒包孕育后的铁水进行扒渣、测温。

55.将浇注包转运至浇注机前,进行挑渣、浇注前测温,温度应控制在1420℃~1435℃

56.步骤五:浇注,浇注同时使用孕育剂进行二次随流孕育,浇注结束得到灰铸铁件。

一包铁水从浇注开始到浇注结束控制在8分钟以内。

57.测温后将浇注包挂在浇注机上,进行浇注,为保证孕育效果,浇注同时进行二次随流孕育,加入的孕育剂为硅锶孕育剂,加入量为出铁重量的0.1-0.2%。所述硅锶孕育剂的化学成分百分含量包括:73%-78%的si,0.6%-1.0%的sr,<0.1%的ca,<0.5%的al,余量为fe和其它杂质,粒度为0.2-0.7mm。

58.在本发明中,在铸铁熔炼浇注过程中进行两次孕育,第二次孕育选取在浇注时进行随流孕育,随流孕育属于瞬时孕育的一种,这种孕育方式可缩短从孕育到凝固的时间,最大发挥孕育剂的效用,避免浪费。

59.为防止孕育衰退,铁水温度降低过多,控制每包铁水浇注温度在8分钟以内。

60.步骤六:冷却,铸件应在砂箱铸型内冷却至600℃。

61.为了消除内应力,保证铸件组织均匀性,保证力学性能,将铸件随砂箱铸型冷却至600℃再进行落砂。

62.步骤七:打箱,落砂,得到铸件。

63.按以上步骤生产的高强度灰铸铁件的最终化学成分质量百分比含量为:3.15%~3.25%的c,1.8%~2.1%的si,0.4%~0.6%的mn,0.11%~0.12%的s,≤0.05%的p,0.65%~0.95%的cu,0.15%~0.3%的cr,0.15%~0.3%的mo,余量为fe和杂质元素。

64.具体实施例一:

65.本实施例为一种高强度灰铸铁缸盖铸件的熔炼及浇注过程。

66.步骤一:熔炼,作为优选:称取6720kg废钢、4296kg回炉铁、110kg碳化硅加入电炉中,加热升温至全部加入料熔化,之后使用增碳剂、硅铁、锰铁、铬铁、钼铁、硫化铁、铜、锡等调整铁水的化学成分,原铁水化学最终成分:c:3.18%,si:1.56%,mn:0.48%的,s:0.11%,p:0.03%,cu:0.87%,cr:0.12%,mo:0.25%。

67.步骤二:出铁,成分调整完成后进行扒渣、测温,温度为1521℃,之后进行出铁,作为优选:出铁重量为1945kg,并随入3kg铬铁粉末(铬铁粉末的化学成分百分含量包括:60%-65%的cr,6%-10%的c,2.5%-3.5%的si,余量为fe和其它杂质,粒度为0.5-5mm);

68.步骤三:二次扒渣后将铁水由中转包导入浇注包,作为优选:同时加入5kg硅锶孕育剂进行一次倒包孕育(硅锶孕育剂的化学成分百分含量包括:73%-78%的si,0.6%-1.0%的sr,<0.1%的ca,<0.5%的al,余量为fe和其它杂质,粒度为0.7-6mm。)

69.步骤四:测温,一次倒包孕育后的铁水进行扒渣、测温,温度为1425℃;

70.步骤五:浇注,浇注同时使用硅锶孕育剂进行二次随流孕育,作为优选:随流孕育量为0.15%,加入的孕育剂为硅锶孕育剂,(硅锶孕育剂的化学成分百分含量包括:73%-78%的si,0.6%-1.0%的sr,<0.1%的ca,<0.5%的al,余量为fe和其它杂质,粒度为0.2-0.7mm)浇注结束得到灰铸铁件。一包铁水从浇注开始到浇注结束时间为7分钟。

71.步骤六:铸件冷却至600℃后打箱落砂,得到铸件。

72.铸件最终化学成分:c:3.17%,si:1.90%,mn:0.49%的,s:0.11%,p:0.03%,cu:0.86%,cr:0.24%,mo:0.23%。对缸盖铸件底面燃烧室区域取样进行取样检测,按《gb/t 7216-2009灰铸铁金相检验》判定,结果如下表所示,同时根据《gb/t 9439-2010灰铸铁件》中的判定标准,本铸件的牌号达到了ht300。

73.对缸盖铸件的螺栓孔,导管孔位置进行超声探伤,解剖等,未发现缩孔缩松缺陷。

74.具体实施例二:

75.本实施例为一种高强度灰铸铁缸盖铸件的熔炼及浇注过程。

76.步骤一:熔炼,称取7647kg废钢、4208kg回炉铁、120kg碳化硅加入电炉中,加热升温至全部加入料熔化,之后使用增碳剂、硅铁、锰铁、铬铁、钼铁、硫化铁、铜、锡等调整铁水的化学成分,原铁水化学最终成分:c:3.20%,si:1.62%,mn:0.55%的,s:0.11%,p:0.02%,cu:0.93%,cr:0.15%,mo:0.30%。

77.步骤二:出铁,成分调整完成后进行扒渣、测温,温度为1521℃,之后进行出铁,出铁重量为1635kg,并随入4.6kg铬铁粉末(铬铁粉末的化学成分百分含量包括:60%-65%的cr,6%-10%的c,2.5%-3.5%的si,余量为fe和其它杂质,粒度为0.5-5mm);

78.步骤三:二次扒渣后将铁水由中转包导入浇注包,同时加入5kg硅锶孕育剂进行一次倒包孕育(硅锶孕育剂的化学成分百分含量包括:73%-78%的si,0.6%-1.0%的sr,<0.1%的ca,<0.5%的al,余量为fe和其它杂质,粒度为0.7-6mm。)

79.步骤四:测温,一次倒包孕育后的铁水进行扒渣、测温,温度为1420℃;

80.步骤五:浇注,浇注同时使用硅锶孕育剂进行二次随流孕育,随流孕育量为0.2%,加入的孕育剂为硅锶孕育剂,(硅锶孕育剂的化学成分百分含量包括:73%-78%的si,0.6%-1.0%的sr,<0.1%的ca,<0.5%的al,余量为fe和其它杂质,粒度为0.2-0.7mm)浇注结束得到灰铸铁件。一包铁水从浇注开始到浇注结束时间为5分钟。

81.步骤六:铸件冷却至600℃后打箱落砂,得到铸件。

82.铸件最终化学成分:c:3.20%,si:2.01%,mn:0.53%的,s:0.11%,p:0.02%,cu:0.91%,cr:0.30%,mo:0.29%。对缸盖铸件底面燃烧室区域取样进行取样检测,结果如下表2所示。

83.对缸盖铸件的螺栓孔,导管孔位置进行超声探伤,解剖等,未发现缩孔缩松缺陷。

84.具体实施例三:

85.本实施例为一种高强度灰铸铁缸盖铸件的熔炼及浇注过程。

86.步骤一:熔炼,称取6862kg废钢、4117kg回炉铁、110kg碳化硅加入电炉中,加热升温至全部加入料熔化,之后使用增碳剂、硅铁、锰铁、铬铁、钼铁、硫化铁、铜、锡等调整铁水的化学成分,原铁水化学最终成分:c:3.25%,si:1.72%,mn:0.41%的,s:0.12%,p:0.03%,cu:0.70%,cr:0.07%,mo:0.17%。

87.步骤二:出铁,成分调整完成后进行扒渣、测温,温度为1521℃,之后进行出铁,出铁重量为1942kg,并随入2.1kg铬铁粉末(铬铁粉末的化学成分百分含量包括:60%-65%的cr,6%-10%的c,2.5%-3.5%的si,余量为fe和其它杂质,粒度为0.5-5mm);

88.步骤三:二次扒渣后将铁水由中转包导入浇注包,同时加入2.3kg硅锶孕育剂进行一次倒包孕育(硅锶孕育剂的化学成分百分含量包括:73%-78%的si,0.6%-1.0%的sr,<0.1%的ca,<0.5%的al,余量为fe和其它杂质,粒度为0.7-6mm。)

89.步骤四:测温,一次倒包孕育后的铁水进行扒渣、测温,温度为1430℃;

90.步骤五:浇注,浇注同时使用硅锶孕育剂进行二次随流孕育,随流孕育量为0.1%,加入的孕育剂为硅锶孕育剂,(硅锶孕育剂的化学成分百分含量包括:73%-78%的si,0.6%-1.0%的sr,<0.1%的ca,<0.5%的al,余量为fe和其它杂质,粒度为0.2-0.7mm)浇注结束得到灰铸铁件。一包铁水从浇注开始到浇注结束时间为7分钟。

91.步骤六:铸件冷却至600℃后打箱落砂,得到铸件。

92.铸件最终化学成分:c:3.20%,si:2.01%,mn:0.53%的,s:0.11%,p:0.02%,cu:0.91%,cr:0.30%,mo:0.29%。对缸盖铸件底面燃烧室区域取样进行取样检测,结果如下表3所示。

93.对缸盖铸件的螺栓孔,导管孔位置进行超声探伤,解剖等,未发现缩孔缩松缺陷。

94.表1实施例一中缸盖材质检测结果

[0095][0096]

表2实施例二中缸盖材质检测结果

[0097][0098]

表3实施例三中缸盖材质检测结果

[0099][0100]

本发明提供了一种高强度灰铸铁缸盖的全套生产工艺,具体包括:熔炼配方及工艺、材料成分、孕育处理方法、浇注工艺等。

[0101]

在本发明中,向铸铁中添加cr、mo元素达到强化基体组织,提升铸件强度、硬度。同时cr、mo元素的加入也对提升缸盖铸件的耐热性及导热率有帮助。

[0102]

通过在熔炼中对碳化硅,硅锶孕育剂的应用,达到了降低铸件反白口倾向,同时降低了铸铁出现缩松缺陷的风险。

[0103]

通过倒包孕育+随流孕育两次孕育的方式,降低了孕育剂的使用量(总量0.3~0.45%,传统方案为0.5~0.65%),节省了成本的同时,保证了孕育效果。

[0104]

本发明的创新点:

[0105]

1)熔炼工艺参数:包含熔炼配方,原铁水成分,熔炼过程温度控制参数,最终铸件的成分配方。

[0106]

2)孕育处理工艺参数:包括熔炼浇注过程中孕育方式的选择、孕育剂的选择、孕育剂的加入量。

[0107]

3)浇注工艺参数:浇注温度,浇注时间。

[0108]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。同时本说明书中未作详细描述的内容均属于本领域技术人员公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1