一种铜钼蚀刻液及其制备方法与流程

1.本发明涉及半导体、面板行业电子化学品技术领域,具体涉及一种半导体制造、封装、面板生产中蚀刻铜钼叠层的蚀刻液及其制备方法。

背景技术:

2.近年来,为适应终端用户的需求,半导体或面板产品需要向更高的信号传输速度,更低的电流损耗方向发展。因此采用具有更低电阻率和优良抗电迁移性的金属铜来代替金属铝,可以有效降低制程中互联线阻抗和电流损耗,提高信号传输速度,精简驱动ic的制程。但是,金属铜与玻璃、氮化硅等基板之间的附着力不佳,且金属铜易向基材的方向扩散,渗透进基材内部,影响产品电学性能,降低产品的良率。而钼具有与玻璃等基板的密合性高、难以产生向基板的扩散,可以起到粘附和阻挡的作用。因此,将铜、钼金属叠层作为导线材料,可以解决产品良率不佳的问题。

3.然而,蚀刻液对于不同金属材料的蚀刻效果会有差异,对金属叠层进行蚀刻时,各层金属的蚀刻速率也会有所不同。因此,蚀刻液对多层金属进行蚀刻时,常常会出现各层金属的蚀刻速率不同,蚀刻后各层金属间出现阶梯,从而影响产品良率等问题。

4.为了解决上述问题,适应半导体、封装、面板行业的发展并满足工艺要求,亟需寻找一款可以同步蚀刻铜钼两层金属的蚀刻液,确保半导体、封装、面板工艺中的铜钼叠层间不会出现阶梯状形貌,影响产品良率。本发明在双氧水的基础上引入双氧水稳定剂、金属螯合剂,蚀刻抑制剂,表面活性剂以及有机碱等添加剂,调控铜、钼金属层的蚀刻速率,避免金属层间出现阶梯,提升产品良率。

技术实现要素:

5.本发明的目的在于提供一种铜钼蚀刻液及其制备方法。所述的铜钼蚀刻液由双氧水,双氧水稳定剂,无机酸,螯合剂,蚀刻抑制剂,表面活性剂,有机碱和去离子水组成。

6.所述蚀刻液中双氧水的质量含量为1-15%。

7.其中双氧水稳定剂为丁基脲、甘脲、苄脲中的一种或几种,质量含量为0.1-5%。

8.所述无机酸为磷酸,质量含量为0.1-5%。

9.所述螯合剂由有机酸和酰基吡啶组成,其中有机酸为柠檬酸,酰基吡啶为2-丁酰基吡啶、2,6-二乙酰基吡啶、2-氨基-3-乙酰基吡啶、2-氨基-5-乙酰基吡啶中的一种或几种,柠檬酸的质量含量为4-8%,酰基吡啶的质量含量为0.1-3%;柠檬酸和酰基吡啶类化合物中有多个c-n、c=o配位位点,更易于溶液中反应生成的二价铜离子结合生成环状结构的金属螯合物,消除铜离子对蚀刻过程的影响,且螯合物溶解性更好,不易析出,让蚀刻液更加稳定。

10.所述蚀刻抑制剂为2-巯基-1,3,4-噻二唑、2-氨基-1,3,4-噻二唑、2-氨基-5-巯基-1,3,4-噻二唑中的一种或几种,质量含量为0.01-5%。巯基噻唑类化合物可以共价键或物理吸附的方式在金属表面形成一层薄膜,从而减缓蚀刻药液对金属的腐蚀。

11.所述表面活性剂为月桂酰二乙醇胺、脂肪酸二乙醇酰胺、聚氧乙烯烷醇酰胺中的一种或几种,其质量含量为0.01-2%。聚氧乙烯烷醇酰胺等表面活性剂可以显著降低蚀刻液的表面张力,减小蚀刻药液与金属层接触的接触角,从而调节蚀刻液对不同金属层的蚀刻速率。

12.所述有机碱为二乙醇胺、异丙醇胺、二甘醇胺中的一种或几种,其质量含量为0.1-5%。

13.本发明还提供一种铜钼蚀刻液的制备方法:

14.将33-37℃的一定量超纯水加入到带搅拌器的容器中,打开低速搅拌(100r/min),从投料口依次加入双氧水稳定剂、蚀刻抑制剂、表面活性剂,确认投料口和罐壁无残留后打开高速搅拌(400r/min),搅拌120min,充分溶解混匀后切换回低速搅拌,依次加入有机酸、无机酸和酰基吡啶类化合物,充分搅拌溶解,同时打开循环冷却水降温,溶液降至19℃以下后再加入有机碱,加料过程中要持续观察储罐温度,如果超过23℃时,应立即停止加料,待温度降至20℃以下时,再继续加料,直至有机碱加料完毕,最后加入双氧水和余量的超纯水,并搅拌均匀。

15.本发明的优点和有益效果在于:第一,本发明中的有机酸、有机碱可以缓冲和调节蚀刻液的ph值,同时也可以作为螯合剂之一,协同酰基吡啶螯合二价铜离子,生成环状结构的金属螯合物,消除铜离子对蚀刻过程的影响,并使金属螯合物更加稳定,溶解性更好不易析出,从而保持蚀刻过程的稳定性;第二,2-氨基-5-巯基-1,3,4-噻二唑等蚀刻抑制剂可以以物理吸附或以化学键的形式在金属表面形成一层薄膜,稳定并控制蚀刻液对金属的蚀刻速率;第三,聚氧乙烯烷醇酰胺等表面活性剂和醇胺类有机碱可以共同作用调整蚀刻液与不同金属间的表面张力,改变蚀刻液的浸润性,调控蚀刻液对不同金属的蚀刻速率、蚀刻锥角等指标。第四,聚氧乙烯烷醇酰胺等表面活性剂和醇胺类有机碱的协同作用可以调节蚀刻液的粘度、表面张力等物理性质,协作改变蚀刻液在不同金属层上的浸润效果,从而调节蚀刻液对铜和钼的蚀刻速率一致,消除不同金属层间的蚀刻差异,提高产品良率。

附图说明

16.图1为铜钼结构片示意图。

17.图2为实施例1只有双氧水、无机酸及有机碱的铜蚀刻液的蚀刻效果图。

18.图3为实施例5添加了螯合剂、双氧水稳定剂的铜蚀刻液的蚀刻效果图。

19.图4为实施例8添加了表面活性剂的铜蚀刻液的蚀刻效果图。

20.图5为实施例9添加了蚀刻抑制剂的铜蚀刻液的蚀刻效果图。

21.图6为实施例10的蚀刻效果图。

22.图7为实施例13添加了不同螯合剂的铜蚀刻液的蚀刻效果图。

23.图8为实施例15添加了不同蚀刻抑制剂的铜蚀刻液的蚀刻效果图。

24.图9为实施例17添加了不同表面活性剂的铜蚀刻液的蚀刻效果图。

25.图10为实施例19添加了不同有机碱的铜蚀刻液的蚀刻效果图。

具体实施方式

26.为更好地理解本发明,下文将结合图表的方式来充分地描述实施例及对比例,但

是本发明要求保护的范围并不局限于实施例显示的范围。

27.实施例1

28.实施例1提供了只有无机酸及有机碱的铜蚀刻液与蚀刻效果,具体为:

29.所述的铜蚀刻液由双氧水、磷酸、二乙醇胺和去离子水组成。

30.其中,双氧水的质量含量为10%;磷酸的质量含量为0.2%;二乙醇胺的质量含量为2%;余量为去离子水。

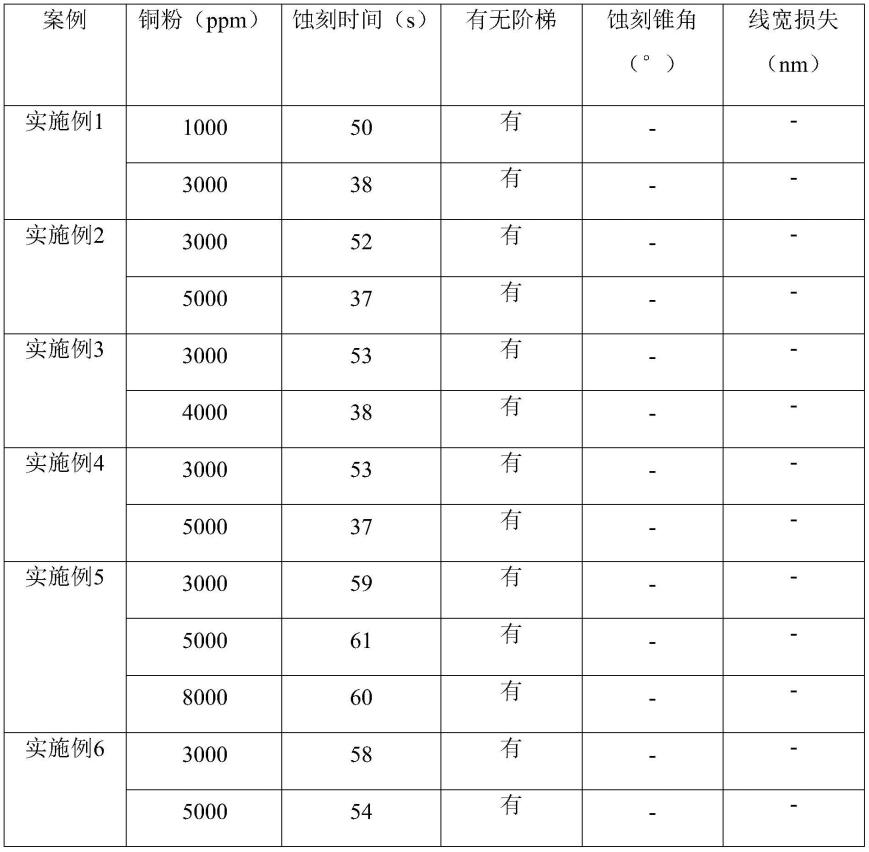

31.其制备工艺如下:

32.1)将33-37℃的一定量超纯水加入到带搅拌器的容器中,并打开低速搅拌;

33.2)加入一定质量的磷酸,搅拌2h,混合均匀;

34.3)打开循环冷却水降温,待溶液降至19℃以下后再加入二乙醇胺,加料过程中要持续观察储罐温度,如果超过23℃时,应立即停止加料,待温度降至20℃以下时,再继续加料,直至二乙醇胺加料完毕,最后加入双氧水和余量的超纯水,并搅拌2h混合均匀。

35.取少量铜钼蚀刻液于烧杯中,并加热稳定在35

±

0.2℃,然后将切割成20*20mm的结构片完全浸入蚀刻液并轻微摇晃(铜结构片截面如图1,铜层厚度为钼层厚度为),直至结构片上金属铜钼被蚀刻掉,结构片部分透明,记录结构片变透明所需的时间,即为蚀刻终点时间,并依此计算出蚀刻速率。随后,向蚀刻液中逐渐加入直径<100nm的铜粉,开启磁力搅拌(转速300r/min),待其反应1h,溶液中铜粉完全溶解,再对结构片进行蚀刻,记录下不同铜离子浓度(1000、3000、5000、8000、10000ppm的铜离子浓度)下蚀刻液对铜钼的蚀刻速率和实验现象,同时将蚀刻后的结构片制备成截面样品,并拍摄sem,观察铜钼叠层的蚀刻情况。

36.蚀刻过程中,随着蚀刻液中铜离子浓度增加,蚀刻液对铜结构片的蚀刻速率逐渐加快,当铜离子浓度为3000ppm时,蚀刻液对铜结构片的蚀刻时间从50s缩短到38s,当再增加铜离子浓度时,蚀刻液中的双氧水剧烈分解放热,引起蚀刻液快速升温甚至暴沸。蚀刻结果如表1及图2所示。

37.实施例2

38.实施例2提供了只添加柠檬酸螯合剂的蚀刻液与蚀刻效果,具体为:

39.所述的铜蚀刻液由双氧水、磷酸、柠檬酸、二乙醇胺和去离子水组成。

40.其中,双氧水的质量含量为10%;磷酸的质量含量为0.2%;柠檬酸的质量含量为6%;二乙醇胺的质量含量为2%;余量为去离子水。

41.其制备工艺如下:

42.1)将33-37℃的一定量超纯水加入到带搅拌器的容器中,并打开低速搅拌;

43.2)加入一定质量的磷酸、柠檬酸,搅拌2h,混合均匀;

44.3)打开循环冷却水降温,待溶液降至19℃以下后再加入二乙醇胺,加料过程中要持续观察储罐温度,如果超过23℃时,应立即停止加料,待温度降至20℃以下时,再继续加料,直至二乙醇胺加料完毕,最后加入双氧水和余量的超纯水,并搅拌2h混合均匀。

45.蚀刻方法同实施例1。蚀刻过程中,随着蚀刻液中铜离子浓度增加,蚀刻液对铜结构片的蚀刻速率逐渐加快,当铜离子浓度为5000ppm时,蚀刻液对铜结构片的蚀刻时间从52s缩短到37s,当再增加铜离子浓度时,蚀刻液中的双氧水剧烈分解放热,引起蚀刻液快速升温甚至暴沸。蚀刻效果与图2类似,蚀刻结果如表1所示。

46.实施例3

47.实施例3提供了只添加2-丁酰基吡啶的铜蚀刻液与蚀刻效果,具体为:

48.所述的铜蚀刻液由双氧水、磷酸、2-丁酰基吡啶、二乙醇胺和去离子水组成。

49.其中,双氧水的质量含量为10%;磷酸的质量含量为0.2%;2-丁酰基吡啶的质量含量为1.5%;二乙醇胺的质量含量为2%;余量为去离子水。

50.其制备工艺如下:

51.1)将33-37℃的一定量超纯水加入到带搅拌器的容器中,并打开低速搅拌;

52.2)加入一定质量的磷酸、2-丁酰基吡啶,搅拌2h,混合均匀;

53.3)打开循环冷却水降温,待溶液降至19℃以下后再加入二乙醇胺,加料过程中要持续观察储罐温度,如果超过23℃时,应立即停止加料,待温度降至20℃以下时,再继续加料,直至二乙醇胺加料完毕,最后加入双氧水和余量的超纯水,并搅拌2h混合均匀。

54.蚀刻方法同实施例1。

55.蚀刻过程中,随着蚀刻液中铜离子浓度增加,蚀刻液对铜结构片的蚀刻速率逐渐加快,当铜离子浓度为4000ppm时,蚀刻液对铜结构片的蚀刻时间从53s缩短到38s,当再增加铜离子浓度时,蚀刻液中的双氧水剧烈分解放热,引起蚀刻液快速升温甚至暴沸。蚀刻效果与图2类似,蚀刻结果如表1所示。

56.实施例4

57.实施例4提供了只有双氧水稳定剂、无机酸、有机碱的铜蚀刻液与蚀刻效果,具体为:

58.所述的铜蚀刻液由双氧水、丁基脲、磷酸、二乙醇胺和去离子水组成。

59.其中,双氧水的质量含量为10%;丁基脲的质量含量为0.3%;磷酸的质量含量为0.2%;二乙醇胺的质量含量为2%;余量为去离子水。

60.其制备工艺如下:

61.1)将33-37℃的一定量超纯水加入到带搅拌器的容器中,并打开低速搅拌;

62.2)从投料口依次加入一定质量的丁基脲,打开高速搅拌,搅拌2h,充分溶解后切换回低速搅拌;

63.3)加入一定质量的磷酸,搅拌2h,混合均匀;

64.4)打开循环冷却水降温,待溶液降至19℃以下后再加入二乙醇胺,加料过程中要持续观察储罐温度,如果超过23℃时,应立即停止加料,待温度降至20℃以下时,再继续加料,直至二乙醇胺加料完毕,最后加入双氧水和余量的超纯水,并搅拌2h混合均匀。

65.蚀刻方法同实施例1。蚀刻过程中,随着蚀刻液中铜离子浓度增加,蚀刻液对铜结构片的蚀刻速率逐渐加快,当铜离子浓度为5000ppm时,蚀刻液对铜结构片的蚀刻时间从53s缩短到37s,当再增加铜离子浓度时,蚀刻液中的双氧水剧烈分解放热,引起蚀刻液快速升温甚至暴沸。蚀刻效果与图2类似,蚀刻结果如表1所示。

66.实施例5

67.实施例5提供了不添加蚀刻抑制剂和表面活性剂的铜蚀刻液与蚀刻效果,具体为:

68.所述的铜蚀刻液由双氧水、丁基脲、磷酸、柠檬酸、2-丁酰基吡啶、二乙醇胺和去离子水组成。

69.其中,双氧水的质量含量为10%;丁基脲的质量含量为0.3%;磷酸的质量含量为

0.2%;柠檬酸的质量含量为6%;2-丁酰基吡啶的质量含量为1.5%;二乙醇胺质量含量为2%;余量为去离子水。

70.1)将33-37℃的一定量超纯水加入到带搅拌器的容器中,并打开低速搅拌

71.2)从投料口依次加入一定质量的丁基脲,打开高速搅拌,搅拌2h,充分溶解后切换回低速搅拌;

72.3)加入一定质量的柠檬酸、磷酸和2-丁酰基吡啶,搅拌2h;

73.4)打开循环冷却水降温,待溶液降至19℃以下后再加入二乙醇胺,加料过程中要持续观察储罐温度,如果超过23℃时,应立即停止加料,待温度降至20℃以下时,再继续加料,直至二乙醇胺加料完毕,最后加入双氧水和余量的超纯水,并搅拌2h混合均匀。

74.蚀刻方法同实施例1。蚀刻过程中,随着蚀刻液中铜离子浓度增加,蚀刻液对铜结构片的蚀刻速率比较稳定,当铜离子浓度超过8000ppm时,蚀刻液不会发生暴沸,ph值也稳定在4左右,但铜、钼间的阶梯较大。蚀刻结果如表1及图3所示。

75.实施例6

76.实施例6提供了柠檬酸含量较低的铜蚀刻液与蚀刻效果,具体为:

77.所述的铜蚀刻液由双氧水、丁基脲、磷酸、柠檬酸、2-丁酰基吡啶、二乙醇胺和去离子水组成。

78.其中,双氧水的质量含量为10%;丁基脲的质量含量为0.3%;磷酸的质量含量为0.2%;柠檬酸的质量含量为1%;2-丁酰基吡啶的质量含量为1.5%;二乙醇胺质量含量为2%;余量为去离子水。

79.(1)将33-37℃的一定量超纯水加入到带搅拌器的容器中,并打开低速搅拌;

80.(2)从投料口依次加入一定质量的丁基脲,打开高速搅拌,搅拌2h,充分溶解后切换回低速搅拌;

81.(3)加入一定质量的柠檬酸、磷酸和2-丁酰基吡啶,搅拌2h;

82.(4)打开循环冷却水降温,待溶液降至19℃以下后再加入二乙醇胺,加料过程中要持续观察储罐温度,如果超过23℃时,应立即停止加料,待温度降至20℃以下时,再继续加料,直至二乙醇胺加料完毕,最后加入双氧水和余量的超纯水,并搅拌2h混合均匀。

83.蚀刻方法同实施例1。

84.蚀刻过程中,随着蚀刻液中铜离子浓度增加,蚀刻液对铜结构片的蚀刻速率变快,当铜离子浓度超过6000ppm时,蚀刻液温度有所上升,最多可从35℃升到38℃,但不会发生暴沸,ph值也稳定在4左右,但铜、钼间的阶梯较大。蚀刻效果与图3类似,蚀刻结果如表1所示。

85.实施例7

86.实施例7提供了2-丁酰基吡啶含量较低的铜蚀刻液与蚀刻效果,具体为:

87.所述的铜蚀刻液由双氧水、丁基脲、磷酸、柠檬酸、2-丁酰基吡啶、二乙醇胺和去离子水组成。

88.其中,双氧水的质量含量为10%;丁基脲的质量含量为0.3%;磷酸的质量含量为0.2%;柠檬酸的质量含量为6%;2-丁酰基吡啶的质量含量为0.05%;二乙醇胺质量含量为2%;余量为去离子水。

89.将33-37℃的一定量超纯水加入到带搅拌器的容器中,并打开低速搅拌从投料口

依次加入一定质量的丁基脲,打开高速搅拌,搅拌2h,充分溶解后切换回低速搅拌;加入一定质量的柠檬酸、磷酸和2-丁酰基吡啶,搅拌2h;

90.打开循环冷却水降温,待溶液降至19℃以下后再加入二乙醇胺,加料过程中要持续观察储罐温度,如果超过23℃时,应立即停止加料,待温度降至20℃以下时,再继续加料,直至二乙醇胺加料完毕,最后加入双氧水和余量的超纯水,并搅拌2h混合均匀。

91.蚀刻方法同实施例1。蚀刻过程中,随着蚀刻液中铜离子浓度增加,蚀刻液对铜结构片的蚀刻速率依旧会变快,当铜离子浓度超过6000ppm时,蚀刻液温度有所上升,最多可从35℃升到38℃,但不会发生暴沸,ph值也稳定在4左右,但铜、钼间的阶梯较大。蚀刻效果与图3类似,蚀刻结果如表1。

92.实施例8

93.实施例8提供了不添加蚀刻抑制剂的铜蚀刻液与蚀刻效果,具体为:

94.所述的铜蚀刻液由双氧水、丁基脲、磷酸、柠檬酸、2-丁酰基吡啶、月桂酰二乙醇胺、二乙醇胺和去离子水组成。

95.其中,双氧水的质量含量为10%;丁基脲的质量含量为0.3%;磷酸的质量含量为0.2%;柠檬酸的质量含量为6%;2-丁酰基吡啶的质量含量为1.5%;月桂酰二乙醇胺的质量含量为0.05%;二乙醇胺的质量含量为2%;余量为去离子水。

96.1)将33-37℃的一定量超纯水加入到带搅拌器的容器中,并打开低速搅拌;

97.2)从投料口依次加入一定质量的丁基脲、月桂酰二乙醇胺,打开高速搅拌,搅拌2h,充分溶解后切换回低速搅拌;

98.3)加入一定质量的柠檬酸、磷酸和2-丁酰基吡啶,搅拌2h;

99.4)打开循环冷却水降温,待溶液降至19℃以下后再加入二乙醇胺,加料过程中要持续观察储罐温度,如果超过23℃时,应立即停止加料,待温度降至20℃以下时,再继续加料,直至二乙醇胺加料完毕,最后加入双氧水和余量的超纯水,并搅拌2h混合均匀。

100.蚀刻方法同实施例1。

101.蚀刻过程中,随着蚀刻液中铜离子浓度增加,蚀刻液对铜结构片的蚀刻速率依旧会变快,当铜离子浓度超过8000ppm时,蚀刻液不会发生暴沸,ph值也稳定在4左右,铜、钼间的阶梯较小。蚀刻结果如表1及图4所示。

102.实施例9

103.实施例9提供了不添加表面活性剂的铜蚀刻液与蚀刻效果,具体为:

104.所述的铜蚀刻液由双氧水、丁基脲、磷酸、柠檬酸、2-丁酰基吡啶、2-巯基-1,3,4-噻二唑、二乙醇胺和去离子水组成。

105.其中双氧水的质量含量为10%;丁基脲的质量含量为0.3%;磷酸的质量含量为0.2%;柠檬酸的质量含量为6%;2-丁酰基吡啶的质量含量为1.5%;2-巯基-1,3,4-噻二唑的质量含量为0.1%;二乙醇胺的质量含量为2%;余量为去离子水。

106.1)将33-37℃的一定量超纯水加入到带搅拌器的容器中,并打开低速搅拌;

107.2)从投料口依次加入一定质量的丁基脲、2-巯基-1,3,4-噻二唑,打开高速搅拌,搅拌2h,充分溶解后切换回低速搅拌;

108.3)加入一定质量的柠檬酸、磷酸和2-丁酰基吡啶,搅拌2h;

109.4)打开循环冷却水降温,待溶液降至19℃以下后再加入二乙醇胺,加料过程中要

持续观察储罐温度,如果超过23℃时,应立即停止加料,待温度降至20℃以下时,再继续加料,直至二乙醇胺加料完毕,最后加入双氧水和余量的超纯水,并搅拌2h混合均匀。

110.蚀刻方法同实施例1。

111.蚀刻过程中,随着蚀刻液中铜离子浓度增加,蚀刻液对铜结构片的蚀刻速率依旧会变快,当铜离子浓度超过8000ppm时,蚀刻液不会发生暴沸,ph值也稳定在4左右,铜、钼间的阶梯较小。蚀刻结果如表1及图5所示。

112.实施例10

113.实施例10提供了一种铜钼蚀刻液及其制备方法,具体为:

114.所述铜蚀刻液中双氧水的质量含量为10%;丁基脲的质量含量为0.3%;磷酸的质量含量为0.2%;柠檬酸的质量含量为6%;2-丁酰基吡啶的质量含量为1.5%;2-巯基-1,3,4-噻二唑的质量含量为0.1%;月桂酰二乙醇胺的质量含量为0.05%;二乙醇胺的质量含量为2%;余量为去离子水。

115.1)将33-37℃的一定量超纯水加入到带搅拌器的容器中,并打开低速搅拌;

116.2)从投料口依次加入一定质量的丁基脲、2-巯基-1,3,4-噻二唑、月桂酰二乙醇胺,打开高速搅拌,搅拌2h,充分溶解后切换回低速搅拌;

117.3)加入一定质量的柠檬酸、磷酸和2-丁酰基吡啶,搅拌2h;

118.4)打开循环冷却水降温,待溶液降至19℃以下后再加入二乙醇胺,加料过程中要持续观察储罐温度,如果超过23℃时,应立即停止加料,待温度降至20℃以下时,再继续加料,直至二乙醇胺加料完毕,最后加入双氧水和余量的超纯水,并搅拌2h混合均匀。

119.蚀刻方法同实施例1。

120.整个蚀刻过程中,蚀刻液对铜、钼的蚀刻速率基本一致且稳定,铜钼金属层间无阶梯。蚀刻结果如表1及图6所示。

121.实施例11

122.实施例11提供了一种铜钼蚀刻液及其制备方法,具体为:

123.所述铜蚀刻液中双氧水的质量含量为10%;苄脲的质量含量为0.3%;磷酸的质量含量为0.2%;柠檬酸的质量含量为6%;2-丁酰基吡啶的质量含量为1.5%;2-巯基-1,3,4-噻二唑的质量含量为0.1%;月桂酰二乙醇胺的质量含量为0.05%;二乙醇胺的质量含量为2%;余量为去离子水。

124.1)将33-37℃的一定量超纯水加入到带搅拌器的容器中,并打开低速搅拌;

125.2)从投料口依次加入一定质量的苄脲、2-巯基-1,3,4-噻二唑、月桂酰二乙醇胺,打开高速搅拌,搅拌2h,充分溶解后切换回低速搅拌;

126.3)加入一定质量的柠檬酸、磷酸和2-丁酰基吡啶,搅拌2h;

127.4)打开循环冷却水降温,待溶液降至19℃以下后再加入二乙醇胺,加料过程中要持续观察储罐温度,如果超过23℃时,应立即停止加料,待温度降至20℃以下时,再继续加料,直至二乙醇胺加料完毕,最后加入双氧水和余量的超纯水,并搅拌2h混合均匀。

128.蚀刻方法同实施例1。

129.整个蚀刻过程中,蚀刻液对铜、钼的蚀刻速率基本一致且稳定,铜钼金属层间无阶梯。蚀刻效果与图6类似,蚀刻结果如表1所示。

130.实施例12

131.实施例12提供了一种铜钼蚀刻液及其制备方法,具体为:

132.所述铜蚀刻液中双氧水的质量含量为10%;甘脲的质量含量为0.3%;磷酸的质量含量为0.2%;柠檬酸的质量含量为6%;2-丁酰基吡啶的质量含量为1.5%;2-巯基-1,3,4-噻二唑的质量含量为0.1%;月桂酰二乙醇胺的质量含量为0.05%;二乙醇胺的质量含量为2%;余量为去离子水。

133.1)将33-37℃的一定量超纯水加入到带搅拌器的容器中,并打开低速搅拌;

134.2)从投料口依次加入一定质量的甘脲、2-巯基-1,3,4-噻二唑、月桂酰二乙醇胺,打开高速搅拌,搅拌2h,充分溶解后切换回低速搅拌;

135.3)加入一定质量的柠檬酸、磷酸和2-丁酰基吡啶,搅拌2h;

136.4)打开循环冷却水降温,待溶液降至19℃以下后再加入二乙醇胺,加料过程中要持续观察储罐温度,如果超过23℃时,应立即停止加料,待温度降至20℃以下时,再继续加料,直至二乙醇胺加料完毕,最后加入双氧水和余量的超纯水,并搅拌2h混合均匀。

137.蚀刻方法同实施例1。

138.整个蚀刻过程中,蚀刻液对铜、钼的蚀刻速率基本一致且稳定,铜钼金属层间无阶梯。蚀刻效果与图6类似,蚀刻结果如表1所示。

139.实施例13

140.实施例13提供了一种铜钼蚀刻液及其制备方法,具体为:

141.所述铜蚀刻液中双氧水的质量含量为10%;丁基脲的质量含量为0.3%;磷酸的质量含量为0.2%;柠檬酸的质量含量为6%;2,6-二乙酰基吡啶的质量含量为1.5%;2-巯基-1,3,4-噻二唑的质量含量为0.1%;月桂酰二乙醇胺的质量含量为0.05%;二乙醇胺的质量含量为2%;余量为去离子水。

142.1)将33-37℃的一定量超纯水加入到带搅拌器的容器中,并打开低速搅拌;

143.2)从投料口依次加入一定质量的丁基脲、2-巯基-1,3,4-噻二唑、月桂酰二乙醇胺,打开高速搅拌,搅拌2h,充分溶解后切换回低速搅拌;

144.3)加入一定质量的柠檬酸、磷酸和2,6-二乙酰基吡啶,搅拌2h;

145.4)打开循环冷却水降温,待溶液降至19℃以下后再加入二乙醇胺,加料过程中要持续观察储罐温度,如果超过23℃时,应立即停止加料,待温度降至20℃以下时,再继续加料,直至二乙醇胺加料完毕,最后加入双氧水和余量的超纯水,并搅拌2h混合均匀。

146.蚀刻方法同实施例1。

147.整个蚀刻过程中,蚀刻液对铜、钼的蚀刻速率基本一致且稳定,铜钼金属层间无阶梯。蚀刻结果如表1及图7所示。

148.实施例14

149.实施例14提供了一种铜钼蚀刻液及其制备方法,具体为:

150.所述铜蚀刻液中双氧水的质量含量为10%;丁基脲的质量含量为0.3%;磷酸的质量含量为0.2%;柠檬酸的质量含量为6%;2-氨基-5-乙酰基吡啶的质量含量为1.5%;2-巯基-1,3,4-噻二唑的质量含量为0.1%;月桂酰二乙醇胺的质量含量为0.05%;二乙醇胺的质量含量为2%;余量为去离子水。

151.1)将33-37℃的一定量超纯水加入到带搅拌器的容器中,并打开低速搅拌;

152.2)从投料口依次加入一定质量的丁基脲、2-巯基-1,3,4-噻二唑、月桂酰二乙醇

胺,打开高速搅拌,搅拌2h,充分溶解后切换回低速搅拌;

153.3)加入一定质量的柠檬酸、磷酸和2-氨基-5-乙酰基吡啶,搅拌2h;

154.4)打开循环冷却水降温,待溶液降至19℃以下后再加入二乙醇胺,加料过程中要持续观察储罐温度,如果超过23℃时,应立即停止加料,待温度降至20℃以下时,再继续加料,直至二乙醇胺加料完毕,最后加入双氧水和余量的超纯水,并搅拌2h混合均匀。

155.蚀刻方法同实施例1。

156.整个蚀刻过程中,蚀刻液对铜、钼的蚀刻速率基本一致且稳定,铜钼金属层间无阶梯。蚀刻效果与图7类似,蚀刻结果如表1所示。

157.实施例15

158.实施例15提供了一种铜钼蚀刻液及其制备方法,具体为:

159.所述铜蚀刻液中双氧水的质量含量为10%;丁基脲的质量含量为0.3%;磷酸的质量含量为0.2%;柠檬酸的质量含量为6%;2-氨基-5-乙酰基吡啶的质量含量为1.5%;2-氨基-5-巯基-1,3,4-噻二唑的质量含量为0.1%;月桂酰二乙醇胺的质量含量为0.05%;二乙醇胺的质量含量为2%;余量为去离子水。

160.1)将33-37℃的一定量超纯水加入到带搅拌器的容器中,并打开低速搅拌;

161.2)从投料口依次加入一定质量的丁基脲、2-氨基-5-巯基-1,3,4-噻二唑、月桂酰二乙醇胺,打开高速搅拌,搅拌2h,充分溶解后切换回低速搅拌;

162.3)加入一定质量的柠檬酸、磷酸和2-氨基-5-乙酰基吡啶,搅拌2h;

163.4)打开循环冷却水降温,待溶液降至19℃以下后再加入二乙醇胺,加料过程中要持续观察储罐温度,如果超过23℃时,应立即停止加料,待温度降至20℃以下时,再继续加料,直至二乙醇胺加料完毕,最后加入双氧水和余量的超纯水,并搅拌2h混合均匀。

164.蚀刻方法同实施例1。

165.整个蚀刻过程中,蚀刻液对铜、钼的蚀刻速率基本一致且稳定,铜钼金属层间无阶梯。蚀刻结果如表1及图8所示。

166.实施例16

167.实施例16提供了一种铜钼蚀刻液及其制备方法,具体为:

168.所述铜蚀刻液中双氧水的质量含量为10%;丁基脲的质量含量为0.3%;磷酸的质量含量为0.2%;柠檬酸的质量含量为6%;2-氨基-5-乙酰基吡啶的质量含量为1.5%;2-氨基-1,3,4-噻二唑的质量含量为0.1%;月桂酰二乙醇胺的质量含量为0.05%;二乙醇胺的质量含量为2%;余量为去离子水。

169.1)将33-37℃的一定量超纯水加入到带搅拌器的容器中,并打开低速搅拌;

170.2)从投料口依次加入一定质量的丁基脲、2-氨基-1,3,4-噻二唑、月桂酰二乙醇胺,打开高速搅拌,搅拌2h,充分溶解后切换回低速搅拌;

171.3)加入一定质量的柠檬酸、磷酸和2-氨基-5-乙酰基吡啶,搅拌2h;

172.4)打开循环冷却水降温,待溶液降至19℃以下后再加入二乙醇胺,加料过程中要持续观察储罐温度,如果超过23℃时,应立即停止加料,待温度降至20℃以下时,再继续加料,直至二乙醇胺加料完毕,最后加入双氧水和余量的超纯水,并搅拌2h混合均匀。

173.蚀刻方法同实施例1。

174.整个蚀刻过程中,蚀刻液对铜、钼的蚀刻速率基本一致且稳定,铜钼金属层间无阶

梯。蚀刻效果与图8类似,蚀刻结果如表1所示。

175.实施例17

176.实施例17提供了一种铜钼蚀刻液及其制备方法,具体为:

177.所述铜蚀刻液中双氧水的质量含量为10%;丁基脲的质量含量为0.3%;磷酸的质量含量为0.2%;柠檬酸的质量含量为6%;2-氨基-5-乙酰基吡啶的质量含量为1.5%;2-氨基-5-巯基-1,3,4-噻二唑的质量含量为0.1%;脂肪酸二乙醇酰胺的质量含量为0.05%;二乙醇胺的质量含量为2%;余量为去离子水。

178.1)将33-37℃的一定量超纯水加入到带搅拌器的容器中,并打开低速搅拌;

179.2)从投料口依次加入一定质量的丁基脲、2-氨基-5-巯基-1,3,4-噻二唑、脂肪酸二乙醇酰胺,打开高速搅拌,搅拌2h,充分溶解后切换回低速搅拌;

180.3)加入一定质量的柠檬酸、磷酸和2-氨基-5-乙酰基吡啶,搅拌2h;

181.4)打开循环冷却水降温,待溶液降至19℃以下后再加入二乙醇胺,加料过程中要持续观察储罐温度,如果超过23℃时,应立即停止加料,待温度降至20℃以下时,再继续加料,直至二乙醇胺加料完毕,最后加入双氧水和余量的超纯水,并搅拌2h混合均匀。

182.蚀刻方法同实施例1。

183.整个蚀刻过程中,蚀刻液对铜、钼的蚀刻速率基本一致且稳定,铜钼金属层间无阶梯。蚀刻结果如图9和表1所示。

184.实施例18

185.实施例18提供了一种铜钼蚀刻液及其制备方法,具体为:

186.所述铜蚀刻液中双氧水的质量含量为10%;丁基脲的质量含量为0.3%;磷酸的质量含量为0.2%;柠檬酸的质量含量为6%;2-氨基-5-乙酰基吡啶的质量含量为1.5%;2-氨基-5-巯基-1,3,4-噻二唑的质量含量为0.1%;聚氧乙烯烷醇酰胺的质量含量为0.05%;二乙醇胺的质量含量为2%;余量为去离子水。

187.1)将33-37℃的一定量超纯水加入到带搅拌器的容器中,并打开低速搅拌;

188.2)从投料口依次加入一定质量的丁基脲、2-氨基-5-巯基-1,3,4-噻二唑、聚氧乙烯烷醇酰胺,打开高速搅拌,搅拌2h,充分溶解后切换回低速搅拌;

189.3)加入一定质量的柠檬酸、磷酸和2-氨基-5-乙酰基吡啶,搅拌2h;

190.4)打开循环冷却水降温,待溶液降至19℃以下后再加入二乙醇胺,加料过程中要持续观察储罐温度,如果超过23℃时,应立即停止加料,待温度降至20℃以下时,再继续加料,直至二乙醇胺加料完毕,最后加入双氧水和余量的超纯水,并搅拌2h混合均匀。

191.蚀刻方法同实施例1。

192.整个蚀刻过程中,蚀刻液对铜、钼的蚀刻速率基本一致且稳定,铜钼金属层间无阶梯。蚀刻效果与图9类似,蚀刻结果如表1所示。

193.实施例19

194.实施例19提供了一种铜钼蚀刻液及其制备方法,具体为:

195.所述铜蚀刻液中双氧水的质量含量为10%;丁基脲的质量含量为0.3%;磷酸的质量含量为0.2%;柠檬酸的质量含量为6%;2-氨基-5-乙酰基吡啶的质量含量为1.5%;2-氨基-5-巯基-1,3,4-噻二唑的质量含量为0.1%;聚氧乙烯烷醇酰胺的质量含量为0.05%;二甘醇胺的质量含量为2%;余量为去离子水。

196.1)将33-37℃的一定量超纯水加入到带搅拌器的容器中,并打开低速搅拌;

197.2)从投料口依次加入一定质量的丁基脲、2-氨基-5-巯基-1,3,4-噻二唑、聚氧乙烯烷醇酰胺,打开高速搅拌,搅拌2h,充分溶解后切换回低速搅拌;

198.3)加入一定质量的柠檬酸、磷酸和2-氨基-5-乙酰基吡啶,搅拌2h;

199.4)打开循环冷却水降温,待溶液降至19℃以下后再加入二甘醇胺,加料过程中要持续观察储罐温度,如果超过23℃时,应立即停止加料,待温度降至20℃以下时,再继续加料,直至二甘醇胺加料完毕,最后加入双氧水和余量的超纯水,并搅拌2h混合均匀。

200.蚀刻方法同实施例1。

201.整个蚀刻过程中,蚀刻液对铜、钼的蚀刻速率基本一致且稳定,铜钼金属层间无阶梯。蚀刻结果如表1及图10所示。

202.实施例20

203.实施例20提供了一种铜钼蚀刻液及其制备方法,具体为:

204.所述铜蚀刻液中双氧水的质量含量为10%;丁基脲的质量含量为0.3%;磷酸的质量含量为0.2%;柠檬酸的质量含量为6%;2-氨基-5-乙酰基吡啶的质量含量为1.5%;2-氨基-5-巯基-1,3,4-噻二唑的质量含量为0.1%;聚氧乙烯烷醇酰胺的质量含量为0.05%;异丙醇胺的质量含量为2%;余量为去离子水。

205.1)将33-37℃的一定量超纯水加入到带搅拌器的容器中,并打开低速搅拌;

206.2)从投料口依次加入一定质量的丁基脲、2-氨基-5-巯基-1,3,4-噻二唑、聚氧乙烯烷醇酰胺,打开高速搅拌,搅拌2h,充分溶解后切换回低速搅拌;

207.3)加入一定质量的柠檬酸、磷酸和2-氨基-5-乙酰基吡啶,搅拌2h;

208.4)打开循环冷却水降温,待溶液降至19℃以下后再加入异丙醇胺,加料过程中要持续观察储罐温度,如果超过23℃时,应立即停止加料,待温度降至20℃以下时,再继续加料,直至异丙醇胺加料完毕,最后加入双氧水和余量的超纯水,并搅拌2h混合均匀。

209.蚀刻方法同实施例1。

210.整个蚀刻过程中,蚀刻液对铜、钼的蚀刻速率基本一致且稳定,铜钼金属层间无阶梯。蚀刻效果与图10类似,蚀刻结果如表1所示。

211.表1

212.213.214.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1