一种高强度超细晶的钨钽镍铁铜合金及其制备方法和应用

1.本发明属于钨合金制备领域,具体涉及一种高强度超细晶的钨钽镍铁铜合金及其制备方法应用。

背景技术:

2.钨合金是一种由钨颗粒和基体相组成的两相合金,钨颗粒使合金拥有较高的强度,由ni,fe,cu,co等元素组成的基体相为合金提供韧性支持。高强度、高韧性以及高密度等优点使钨合金广泛应用于先进武器和国防领域。例如大口径动能穿甲弹弹芯、聚能弹的药形罩以及舰艇、坦克等兵器的陀螺外缘转子体等。这对钨合金的强度和韧性都提出了更高的要求。常规液相烧结得到的w-ni-fe 合金虽然韧性较高(延伸率~30%),但由于基体相的强度和模量较低,抗拉强度较低(~900mpa),常规的固溶强化、变形强化方式虽然可以使强度大幅提升,但会造成界面失配,使韧性大幅下降。这限制了钨合金的进一步应用。

3.钽不仅具有高熔点(2996℃)、高密度(16.6g/cm3)、高延展性的特点,同时和钨同属体心立方(bcc)结构,可以和钨实现无限固溶。已有的研究发现,钨钽固溶体中形成的有序相可以提高改变钨的对称核结构,增加位错的可动性,提高钨颗粒的塑性。钽的添加不仅可以降低钨在基体相中的溶解度,阻碍钨颗粒溶解析出过程,使钨颗粒细化,起到细晶强化作用,同时还可以和基体相中的镍反应生成nita金属间化合物,极大的提高基体相的强度。但nita金属间化合物的种类和尺寸对高温极其敏感,1400℃以上时会生成粗大的nita相,反而增加了合金脆性断裂的倾向。

技术实现要素:

4.针对现有技术中,所制备的烧结态钨合金强度低,晶粒粗大等问题,本发明的第一个目的在于提供一种高强度超细晶的钨钽镍铁铜合金的制备方法。

5.本发明的第二个目的在于提供上述制备方法所制备的高强度超细晶钨钽镍铁铜合金。

6.本发明的第三个目的在于提供上述制备方法所制备的高强度超细晶钨钽镍铁铜合金的应用。

7.为了实现上述目的,本发明采用如下技术方案:

8.本发明一种高强度超细晶的钨钽镍铁铜合金的制备方法,将钨钽预合金粉末、镍粉,铁粉、铜粉混合获得混合粉,将混合粉压制成型获得压坯、在真空环境下烧结,即得钨钽镍铁铜合金;

9.所述混合粉中,按质量比计,钨钽预合金粉末:镍粉:铁粉:铜粉=90:3.5-6.3: 1.5-2.7:1-5;

10.所述烧结的温度≦1400℃。

11.本发明的制备方法,通过将钨钽预合金粉末代替钨粉与低熔点组元镍,铁和铜粉混合均匀获得混合粉,发明人发现,铜和钽的溶解度极低,且不会生成新的金属间化合物;

铜和钨的溶解度也非常有限,可以进一步降低钨在基体相中的溶解度,细化钨颗粒,另外通过控制镍、铁、铜的加入量,在本发明的成份下可以使合金在1400℃下即能够烧结致密,同时在各成份的配比下,最终获得高强度超细晶的钨钽镍铁铜合金。

12.优选的方案,所述钨钽预合金粉末中,钨与钽的质量比为85-95:5-15。

13.发明人发现,通过控制钨粉:钽粉的质量比在上述范围内,才能够实现钨钽粉末的充分预合金化;添加过多的钽粉则不能和钨粉完全实现预合金化,在烧结过程中,钽的氧化会生成五氧化二钽颗粒,造成合金脆性断裂;添加过少的钽粉则不能在基体相中生成一定数量的nita相,对合金的强化效果不明显。

14.进一步的优选,所述钨钽预合金粉末中,钽的质量分数为5-10%,优选为 5-8%,更优选为5%。

15.优选的方案,所述钨钽预合金粉末的获取方式为:配取钨粉、钽粉,球磨获得钨钽预合金粗粉,然后将钨钽预合金粗粉于真空环境下干燥,再经还原处理,即得钨钽预合金粉末。

16.优选的方案,所述钨粉为多面体形或球形粉末,平均粒径为3-5μm,纯度≧99.8%;所述钽粉为球形粉末,平均粒径为25-35μm,纯度≧99.5%。

17.本发明采用机械合金化方式制备钨钽预合金粉末,所用设备采用现有技术中的球磨设备均可,如行星式球磨机制备。

18.进一步的优选,所述球磨在氩气气氛保护下进行,所述球磨为湿法球磨,球磨介质为无水乙醇,球磨的转速为250-300转/min,球磨的时间为50-60h,球料比为8-10:1。

19.发明人发现,通过采用无水乙醇作为球磨介质并充入高纯氩气可以避免钨钽粉末的氧化;采用8-10:1的球料比、50-60小时的球磨时间、250-300转/分钟的转速可以保证钨钽粉末实现完全预合金化。

20.进一步的优选,所述球磨采用碳化钨球磨罐。发明人发现,采用碳化钨球磨罐可以减少球磨过程杂质的引入。

21.进一步的优选,所述球磨介质的添加量为球磨罐容积的1/2-2/3。

22.进一步的优选,所述干燥过程为:真空手套箱中使用干燥箱加热到50-60℃保温30-40h。

23.进一步的优选,所述还原处理的过程为:在氢气气氛下,以10-15℃/min的升温速率升温至500-600℃,保温1-2h,然后以5-10℃/min的升温速率升温至 800-900℃,保温0.5-1h;随后以10-15℃/min的降温速率降温至室温即得。

24.在还原过程中,先通过500-600℃的保温以脱去钨钽预合金粉末中的残余无水酒精,然后再进一步的升高温度将钨钽预合金粉末中的氧气完全反应掉。

25.更进一步的优选,先通入氢气30min以上,再进行升温。预通30分钟可以保证还原设备中残余氧气降低至可接受水平。

26.发明人发现,在真空手套箱中操作可以减少干燥过程中钨钽预合金粉末吸附的氧气;通过加温的方式可以快速脱去钨钽预合金粉末中残余的无水乙醇;采用氢气还原可以与钨钽预合金粉末中的吸附氧气反应,降低钨钽预合金粉末的氧含量。

27.优选的方案,所述镍粉为球形粉末,平均粒径为3-5μm,纯度≧99.9%;所述铁粉为球形粉末,平均粒径为3-5μm,纯度≧99.5%;所述铜粉为球形粉末,平均粒径为3-5μm,纯度

≧99.8%。

28.发明人发现,较高的粉末纯度可以降低合金中杂质元素的引入量;球形粉末在同等质量下拥有最高的比表面积;细小的粉末可以提高粉末的烧结活性,增加合金致密度;但过小的粉末粒径会使粉末含氧量增加,造成合金组织恶化;钽在高温下极易氧化,尤其是球磨后的钽粉,活性极高,采用细小的钽粉虽然可以增加烧结活性,但会造成组织中氧化物含量增加。

29.优选的方案,所述混合在三维混料机中进行,混合的时间为10-12h。通过三维混料机混合可获得混合均匀的钨钽镍铁铜粉末。

30.优选的方案,所述压制成型的方式为冷等静压成型,冷等静压成型的压力为250-300mpa。

31.发明人发现,由于预合金化的粉末呈片层状,封装难度较大,松装密度较低,常规单向压机难以压制得到可靠的压坯,而采用冷等静压成型,并将压力控制在上述范围内,可以使获得可靠的压坯。

32.优选的方案,所述烧结时的真空度≦10-3

pa。由于钽对氧的敏感性较高,在钨钽镍铁铜合金烧结过程需要严格控制真空度,烧结过程中炉内真空度维持在 10-3

pa以下,可以避免烧结过程中的氧化。

33.优选的方案,所述烧结的过程为:以10-15℃/min的升温速率升温至 850-900℃,保温0.5-1h;然后以5-10℃/min的升温速率升温至1300-1400℃,优选为1300-1350℃,保温1-1.5h;再以5-10℃/min的降温速率降温至1050-1150℃,并保温3-5h;最后以10-15℃/min的降温速率降温至室温。

34.发明人发现,镍和铁之间在516℃以上即可形成γ-(ni,fe)相,钨合金在900℃左右可以达到钨颗粒之间的初步连接,产生大量的烧结颈,从而促进钨骨架的形成;铜的熔点为1084℃,在此温度以上,可以在钨合金中形成少量液相,促进合金的致密化过程;镍和钽之间在1366℃时可以发生共晶反应,生成nita强化相;因此本发明的制备方法,采用三段烧结法,先将在850-900℃进行在短时间烧结,第一,可以稳定炉内温度;第二,可以使镍和铁之间发生固相扩散反应,促进γ-(ni,fe)相的生成;第三,可以促进钨颗粒烧结颈的形成;在1300-1400℃高温下短时保温,可以使钨合金组织中产生大量液相,促进合金组织均匀化过程,同时可以通过镍和钽之间的共晶反应,在基体相中原位生成nita强化相,提高基体相的强度;较短的时间可以保证钨颗粒和强化相不会过度长大;然后再通过降至1050-1150℃低温长时间保温,可以通过液相之间的流动和扩散反应,促进组织致密化,提高合金的相对密度。

35.本发明的烧结程序对于获得致密的、细晶以及具有nita强化相增强的合金材料是至关重要的,即使是保温温度与时间相同,若程序与本发明不同,也无法获得理想的结构,发明人发现,若是在升温至850-900℃之后,先升温至 1050-1150℃,保温3-5h,再升至1300-1400℃,结果发现nita强化相大幅减少,最终所得合金材料的抗拉强度大幅低于按本发明程序烧结所得合金材料,发明人推断是由于若先在1050-1150℃长时间保温,此温度远低于镍和钽的共晶温度(1366℃),所以钽仍大量以单质形式存在于基体相中。而该温度下,铜已经可以液化形成液相,这促进了铜与镍形成无限固溶体;结合镍和铁之间形成的γ-(ni, fe)相,镍铁铜在基体相中以(ni,fe)cu

x

的固溶体团簇形式存在。此后,进一步升温至

1300-1400℃,由于镍原子和铜原子之间的紧密结合,会抑制镍和钽之间的扩散及共晶反应,从而抑制nita强化相的生成。

36.本发明还提供上述制备方法所制备的高强度超细晶的钨钽镍铁铜合金。

37.优选的方案,所述钨钽镍铁铜合金由合金基体与nita增强相组成,所述合金基体的粒径≦10μm,nita增强相的粒径为100-200nm。

38.优选的方案,所述钨钽镍铁铜合金的致密度≧97.89%,抗拉强度≧900mpa,优选为≧990mpa。

39.采用本发明制备的高强度超细晶钨钽镍铁铜合金强度高、晶粒细、变形能力强,抗拉强度≧900mpa,在最优选方案中,抗拉强度可达1100mpa以上,可以满足军工国防领域对钨合金强韧性的极高需求。

40.本发明还提供上述制备方法所制备的高强度超细晶的钨钽镍铁铜合金的应用,将所述钨钽镍铁铜合金应用于大口径动能穿甲弹弹芯、聚能弹的弹壳、陀螺外缘转子体中的至少一种。

41.有益效果

42.本发明的制备方法,通过机械合金化方式制备钨钽预合金粉末,粉末通过氢气还原进一步处理降低氧含量;使用钨钽预合金粉末代替钨粉并使用三维混料机加入低熔点的镍,铁和铜粉并通过冷等静压成型;所设计的新的合金体系,成功将合金的烧结温度降低至1400℃以下;同时改进烧结工艺,采用三步烧结法,获得纳米级ni-ta相强化的高性能超细晶钨钽镍铁铜合金。

43.本发明设计的新的合金体系,通过钨钽粉末的预合金化,改善了钨颗粒的脆性;通过钽和镍发生共晶反应,生成ni-ta强化相强化钨合金的基体相;通过加入铜元素降低钨合金的烧结温度,控制了析出相的类型和形貌。

44.在最优选方案中,本发明设计的合金烧结工艺可以制备得到1100mpa以上的强度的烧结态钨钽镍铁铜合金,合金拥有极高的密度,极细小的晶粒,具有很好的变形能力。

45.本发明提供的高强度超细晶的钨钽镍铁铜合金可用于大口径动能穿甲弹弹芯、聚能弹的弹壳、舰艇、坦克等兵器的陀螺外缘转子体等,大幅拓宽了钽合金的应用。

附图说明

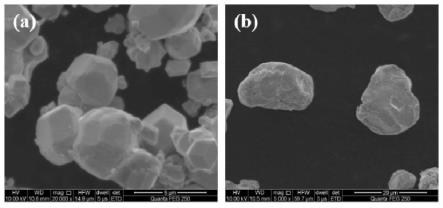

46.图1为实施例1所使用的钨元素粉末及钽元素粉末原始形貌图,其中图1(a) 为钨粉形貌图,图1(b)为钽粉形貌图;

47.图2为采用实施例1所得到的钨钽预合金粉末的形貌;

48.图3为未加入钽所得钨镍铁铜合金的组织形貌以及实施例1-3中所得钨钽镍铁铜合金的组织形貌,图3(a)为未加入钽所得钨钽镍铁铜合金的组织形貌,图 3(b)为实施例1中钽质量分数为5%所得钨钽镍铁铜合金的组织形貌,图3(c)为实施例2中钽质量分数为10%所得钨钽镍铁铜合金的组织形貌,图3(d)为实施例3中钽质量分数为15%所得钨钽镍铁铜合金的组织形貌;

49.图4为采用实施例1方法制备得到的钨钽镍铁铜合金中nita金属间化合物相的扫描及透射电子显微镜分析;从图4左图nita相与基体相的扫描电子显微镜照片,图4右图nita相与基体相的透射电子显微镜照片;

50.图5为采用实施例1方法制备得到的钨钽镍铁铜合金钨颗粒粒径分布测试结果图;

51.图6为采用实施例1方法制备得到的钨钽镍铁铜合金的平均密度与相对密度统计图;

52.图7为采用实施例1方法制备得到的钨钽镍铁铜合金拉伸性能测试曲线;

53.从图1(a)可以看出,所使用的钨粉为多面体形,粒度在3-5μm;

54.从图1(b)可以看出,所使用的钽粉为球形,粒度在30μm;

55.从图2可以看出,采用对比例1方法制备得到的钨钽预合金粉末呈片层状;

56.从图3可以看出,采用实施例1方法制备得到的钨钽镍铁铜合金中出现了大量的金属间化合物强化相,且随着钽含量的增加,强化相的数量、大小随之增加;

57.从图4可以看出,采用实施例1方法制备得到的nita金属间化合物,其尺寸为100-200nm,与基体相之间结合紧密,界面处未见到杂质元素的富集,拥有较强的界面结合;

58.从图5可以看出,采用实施例1方法制备得到的钨钽镍铁铜合金的平均粒径发生细化,从18μm降低至6μm左右;

59.从图6可以看出,采用实施例1方法制备得到的钨铼固态合金化粉末中存在大量的纳米晶结构,活性极高。

具体实施方式

60.实施例1

61.一种低温烧结高强度超细晶钨钽镍铁铜合金的制备方法,包括以下步骤:

62.步骤1:使用机械合金化方式制备钨钽预合金粉末

63.取钨粉171g,平均粒径3-5微米,纯度大于99.8%;钽粉9g,平均粒径30 微米,纯度大于99.5%;将钨粉和钽粉放入碳化钨球磨罐中并加入无水乙醇至罐体1/2位置,加入1800g碳化钨球,球直径6mm;将球磨罐密封后通过通气阀通入高纯氩气;采用qxqm-16全方位行星式球磨机进行球磨实验,球磨时间为 60小时,球磨转速为300转/分钟。

64.球磨完毕后,将钨钽预合金粉末及无水乙醇倒入托盘,放入真空手套箱中在高温干燥箱中开始干燥;干燥温度为50℃,干燥时间40小时。

65.干燥完毕的钨钽预合金粉末被转移入gsl-1200x-ii型高温真空管式炉中,以0.5l/分钟通入高纯氢气,持续30分钟后开始加热;先以10℃每分钟加热至 600℃,保温2小时;再以5℃每分钟加热至900℃,保温0.5小时;随后以10℃每分钟降温至室温,获得钨钽预合金粉末。

66.步骤2:压胚制备过程

67.取钨钽预合金粉末共180g;镍粉9.8g,平均粒径3-5微米,纯度大于99.9%;铁粉4.2g,平均粒径3-5微米,纯度大于99.5%;铜粉6g,平均粒径3-5微米,纯度大于99.8%;将以上粉末一起放入三维混料机中,进行12小时混料;混料结束后,将混合粉末装入橡胶包套,置于冷等静压炉在250mpa压力下进行冷压成型,获得压胚。

68.步骤3:钨钽镍铁铜合金的烧结

69.烧结过程使用上海皓越电炉技术有限公司vvp-60真空热压烧结炉;烧结过程中,炉内真空度维持在10-3

pa以下;先以10℃每分钟速率升温至900℃,保温 0.5小时;之后以5℃每分钟速率升温至1350℃,保温1小时;再以10℃每分钟速率降温至1100℃,并保温3小

时;最后以10℃每分钟速率降温至室温,完成烧结过程,得到高强度钨钽镍铁铜合金。

70.钨钽镍铁铜合金的平均密度为16.75g/cm3,平均相对密度为97.89%,平均伸长率为17.11%,平均抗拉强度为1100mpa,平均晶粒尺寸为6.83微米。

71.实施例2

72.一种低温烧结高强度超细晶钨钽镍铁铜合金的制备方法,包括以下步骤:

73.步骤1:使用机械合金化方式制备钨钽预合金粉末

74.取钨粉162g,平均粒径3-5微米,纯度大于99.8%;钽粉18g,平均粒径30 微米,纯度大于99.5%;将钨粉和钽粉放入碳化钨球磨罐中并加入无水乙醇至罐体1/2位置,加入1800g碳化钨球,球直径6mm;将球磨罐密封后通过通气阀通入高纯氩气;采用qxqm-16全方位行星式球磨机进行球磨实验,球磨时间为 60小时,球磨转速为300转/分钟。

75.球磨完毕后,将钨钽预合金粉末及无水乙醇倒入托盘,放入真空手套箱中在高温干燥箱中开始干燥;干燥温度为50℃,干燥时间40小时。

76.干燥完毕的钨钽预合金粉末被转移入gsl-1200x-ii型高温真空管式炉中,以0.5l/分钟通入高纯氢气,持续30分钟后开始加热;先以10℃每分钟加热至 600℃,保温2小时;再以5℃每分钟加热至900℃,保温0.5小时;随后以10℃每分钟降温至室温,获得钨钽预合金粉末。

77.步骤2:压胚制备过程

78.取钨钽预合金粉末共180g;镍粉9.8g,平均粒径3-5微米,纯度大于99.9%;铁粉4.2g,平均粒径3-5微米,纯度大于99.5%;铜粉6g,平均粒径3-5微米,纯度大于99.8%;将以上粉末一起放入三维混料机中,进行12小时混料;混料结束后,将混合粉末装入橡胶包套,置于冷等静压炉在250mpa压力下进行冷压成型,获得压胚。

79.步骤3:钨钽镍铁铜合金的烧结

80.烧结过程使用上海皓越电炉技术有限公司vvp-60真空热压烧结炉;烧结过程中,炉内真空度维持在10-3

pa以下;先以10℃每分钟速率升温至900℃,保温 0.5小时;之后以5℃每分钟速率升温至1350℃,保温1小时;再以10℃每分钟速率降温至1100℃,并保温3小时;最后以10℃每分钟速率降温至室温,完成烧结过程,得到高强度钨钽镍铁铜合金。

81.采用实施例2制备得到的钨钽镍铁铜合金的平均密度为16.12g/cm3,平均相对密度为94.8%,平均伸长率为15.32%,平均抗拉强度为998.46mpa,平均晶粒尺寸为6.13微米。

82.实施例3

83.一种低温烧结高强度超细晶钨钽镍铁铜合金的制备方法,包括以下步骤:

84.步骤1:使用机械合金化方式制备钨钽预合金粉末

85.取钨粉153g,平均粒径3-5微米,纯度大于99.8%;钽粉27g,平均粒径30 微米,纯度大于99.5%;将钨粉和钽粉放入碳化钨球磨罐中并加入无水乙醇至罐体1/2位置,加入1800g碳化钨球,球直径6mm;将球磨罐密封后通过通气阀通入高纯氩气;采用qxqm-16全方位行星式球磨机进行球磨实验,球磨时间为 60小时,球磨转速为300转/分钟。

86.球磨完毕后,将钨钽预合金粉末及无水乙醇倒入托盘,放入真空手套箱中在高温干燥箱中开始干燥;干燥温度为50℃,干燥时间40小时。

87.干燥完毕的钨钽预合金粉末被转移入gsl-1200x-ii型高温真空管式炉中,以

0.5l/分钟通入高纯氢气,持续30分钟后开始加热;先以10℃每分钟加热至 600℃,保温2小时;再以5℃每分钟加热至900℃,保温0.5小时;随后以10℃每分钟降温至室温,获得钨钽预合金粉末。

88.步骤2:压胚制备过程

89.取钨钽预合金粉末共180g;镍粉9.8g,平均粒径3-5微米,纯度大于99.9%;铁粉4.2g,平均粒径3-5微米,纯度大于99.5%;铜粉6g,平均粒径3-5微米,纯度大于99.8%;将以上粉末一起放入三维混料机中,进行12小时混料;混料结束后,将混合粉末装入橡胶包套,置于冷等静压炉在250mpa压力下进行冷压成型,获得压胚。

90.步骤3:钨钽镍铁铜合金的烧结

91.烧结过程使用上海皓越电炉技术有限公司vvp-60真空热压烧结炉;烧结过程中,炉内真空度维持在10-3

pa以下;先以10℃每分钟速率升温至900℃,保温 0.5小时;之后以5℃每分钟速率升温至1350℃,保温1小时;再以10℃每分钟速率降温至1100℃,并保温3小时;最后以10℃每分钟速率降温至室温,完成烧结过程,得到高强度钨钽镍铁铜合金。

92.采用实施例3制备得到的钨钽镍铁铜合金的平均密度为16g/cm3,平均相对密度为93.43%,平均伸长率为12.54%,平均抗拉强度为907.53mpa,平均晶粒尺寸为5.89微米。

93.发明人注意到,由于钽的密度低于钨,所以钽含量的增加,会造成钨钽镍铁铜合金平均密度的下降,而相对密度的下降则与nita金属间化合物体积的增大对液相流动的阻碍作用有关;钽元素的进一步添加还会造成晶粒的进一步细化,但效果已经不明显。

94.实施例4

95.一种低温烧结高强度超细晶钨钽镍铁铜合金的制备方法,包括以下步骤:

96.步骤1:使用机械合金化方式制备钨钽预合金粉末

97.取钨粉171g,平均粒径3-5微米,纯度大于99.8%;钽粉9g,平均粒径30 微米,纯度大于99.5%;将钨粉和钽粉放入碳化钨球磨罐中并加入无水乙醇至罐体1/2位置,加入1800g碳化钨球,球直径6mm;将球磨罐密封后通过通气阀通入高纯氩气;采用qxqm-16全方位行星式球磨机进行球磨实验,球磨时间为 60小时,球磨转速为300转/分钟。

98.球磨完毕后,将钨钽预合金粉末及无水乙醇倒入托盘,放入真空手套箱中在高温干燥箱中开始干燥;干燥温度为50℃,干燥时间40小时。

99.干燥完毕的钨钽预合金粉末被转移入gsl-1200x-ii型高温真空管式炉中,以0.5l/分钟通入高纯氢气,持续30分钟后开始加热;先以10℃每分钟加热至 600℃,保温2小时;再以5℃每分钟加热至900℃,保温0.5小时;随后以10℃每分钟降温至室温,获得钨钽预合金粉末。

100.步骤2:压胚制备过程

101.取钨钽预合金粉末共180g;镍粉9.8g,平均粒径3-5微米,纯度大于99.9%;铁粉4.2g,平均粒径3-5微米,纯度大于99.5%;铜粉6g,平均粒径3-5微米,纯度大于99.8%;将以上粉末一起放入三维混料机中,进行12小时混料;混料结束后,将混合粉末装入橡胶包套,置于冷等静压炉在250mpa压力下进行冷压成型,获得压胚。

102.步骤3:钨钽镍铁铜合金的烧结

103.烧结过程使用上海皓越电炉技术有限公司vvp-60真空热压烧结炉;烧结过程中,炉内真空度维持在10-3

pa以下;先以10℃每分钟速率升温至900℃,保温 0.5小时;之后以5

℃每分钟速率升温至1400℃,保温1小时;再以10℃每分钟速率降温至1100℃,并保温3小时;最后以10℃每分钟速率降温至室温,完成烧结过程,得到高强度钨钽镍铁铜合金。

104.采用实施例4制备得到的钨钽镍铁铜合金的平均密度为16.71g/cm3,平均相对密度为97.66%,平均伸长率为16.93%,平均抗拉强度为1079.54mpa,平均晶粒尺寸为8.75微米。

105.对比例1

106.其他条件均与实施例1相同,仅是在使用机械合金化方式制备钨钽预合金粉末步骤中改变钨粉和钽粉的比例:取钨粉90g,平均粒径3-5微米,纯度大于99.8%;钽粉90g,平均粒径30微米,纯度大于99.5%;

107.采用对比例1制备得到的钨钽镍铁铜合金的平均密度为15.92g/cm3,平均相对密度为97.11%,平均伸长率为5.68%,平均抗拉强度为469mpa,平均晶粒尺寸为5.54微米。

108.发明人注意到,由于钽的密度低于钨,大量添加钽会造成合金密度下降,同时,过量的钽会将合金中的镍完全消耗掉,从而导致合金基体相恶化,呈现:钨颗粒、富铁相、富铜相、镍钽相、氧化钽相结构,大量相界面的产生增加了合金沿界面开裂的倾向,造成合金伸长率和抗拉强度的迅速降低。

109.对比例2

110.其他条件均与实施例1相同,仅是在压胚制备过程步骤中改变镍粉和铁粉的比例:取钨钽预合金粉末共180g;镍粉7g,平均粒径3-5微米,纯度大于99.9%;铁粉7g,平均粒径3-5微米,纯度大于99.5%;铜粉6g,平均粒径3-5微米,纯度大于99.8%;

111.采用对比例2制备得到的钨钽镍铁铜合金的平均密度为15.87g/cm3,平均相对密度为96.76%,平均伸长率为9.47%,平均抗拉强度为769.37mpa,平均晶粒尺寸为6.23微米。

112.发明人注意到,由于对比例2中,镍和铁的比例为1:1,而在大量的试验中发现,镍铁比例为7:3时可以有效避免铁钨相的形成,在对比例2制备得到的钨钽镍铁铜合金中,发现了fe6w6c相的存在,作为一种典型的硬脆相,它的出现会造成合金整体出现界面失配,增加合金脆性断裂的倾向。

113.对比例3

114.其他条件均与实施例1相同,仅是在钨钽镍铁铜合金的烧结步骤中改变第一阶段保温温度:先以10℃每分钟速率升温至950℃,保温0.5小时;之后以5℃每分钟速率升温至1350℃,保温1小时;再以10℃每分钟速率降温至1100℃,并保温3小时;最后以10℃每分钟速率降温至室温,完成烧结过程,得到高强度钨钽镍铁铜合金。

115.采用对比例3制备得到的钨钽镍铁铜合金的平均密度为16.68g/cm3,平均相对密度为97.66%,平均伸长率为15.77%,平均抗拉强度为986.81mpa,平均晶粒尺寸为12.61微米。

116.发明人注意到,由于对比例3中,第一阶段的保温时间较高(950℃),这促进了钨颗粒烧结颈的形成,但同时也造成了钨颗粒彼此的连接度增加,促进了钨颗粒合并生长过程,导致钨颗粒的尺寸大幅增加,合金易于沿着钨-钨界面发生断裂,整体性能下降。

117.对比例4

118.其他条件均与实施例1相同,仅是在钨钽镍铁铜合金的烧结步骤中改变第二、三阶

段烧结工艺:先以10℃每分钟速率升温至900℃,保温0.5小时;之后以5℃每分钟速率升温至1100℃,保温3小时;再以5℃每分钟速率降温至1350℃,并保温1小时;最后以10℃每分钟速率降温至室温,完成烧结过程,得到高强度钨钽镍铁铜合金。

119.采用对比例3制备得到的钨钽镍铁铜合金的平均密度为16.66g/cm3,平均相对密度为97.61%,平均伸长率为16.65%,平均抗拉强度为996.31mpa,平均晶粒尺寸为6.94微米。

120.发明人注意到,若先升温至1100℃,保温3h,再升至1350℃,由于第二阶段长时间在1100℃保温,此温度远低于镍和钽的共晶温度(1366℃),所以钽仍大量以单质形式存在于基体相中。而该温度下,铜已经可以液化形成液相,这促进了铜与镍形成无限固溶体;结合镍和铁之间形成的γ-(ni,fe)相,镍铁铜在基体相中以(ni,fe)cux的固溶体团簇形式存在。此后,进一步升温至1350℃,由于镍原子和铜原子之间的紧密结合,会抑制镍和钽之间的扩散及共晶反应,从而抑制 nita强化相的生成,造成合金的抗拉强度远低于实施例1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1