一种链篦机回转窑球团矿的显热回收方法与流程

1.本发明属于低品质热源梯级利用技术领域,尤其涉及一种链篦机回转窑球团矿的显热回收方法。

背景技术:

2.现阶段,我国高炉炉料的造块工艺以烧结为主、球团为辅。目前,球团矿生产主要有带式焙烧机、链篦机回转窑和竖炉工艺,我国球团矿生产主要以链篦机回转窑为主,约占总产量的80%。

3.链篦机回转窑球团矿生产工艺对成品球团矿主要采取环冷机或带冷机方式进行冷却,这两种球团冷却方式由于与风箱、烟罩等结构件存在大量的结合面,导致设备漏风率高,低温段烟气温度较低回收价值少,一般直接排放,导致球团矿冷却环节的余热回收效率低、能源浪费大,同时,还会带来颗粒物排放,造成环境污染。

技术实现要素:

4.鉴于以上分析,本发明旨在提供一种链篦机回转窑球团矿的显热回收方法,解决了现有技术中链篦机回转窑球团矿生产过程中低温段尾气直接排放、余热回收率低的问题。

5.本发明的目的主要是通过以下技术方案实现的:

6.本发明提供了一种链篦机回转窑球团矿的显热回收方法,包括如下步骤:

7.步骤1:在链篦机回转窑的环冷机出料口处增设竖冷窑;

8.步骤2:将铁精粉烘干后制成生球;

9.步骤3:将生球依次采用链篦机进行干燥预热、采用回转窑进行烧结以及采用环冷机的环冷第一段和环冷第二段进行第一次冷却,得到球团矿;

10.步骤4:对球团矿进行第二次冷却,第二次冷却具有正常冷却模式和紧急冷却模式;

11.正常冷却模式中竖冷窑正常工作,环冷机的环冷第三段不提供冷却风,从环冷第三段排出的球团矿采用竖冷窑进行第二次冷却,然后,进行步骤5;

12.竖冷窑出现故障切换至紧急冷却模式,仅采用环冷第三段对球团矿进行第二次冷却;

13.步骤5:在竖冷窑中与球团矿换热后的空气用于预热回转窑烧结用加热煤气和/或烘干铁精粉;第二次冷却后的球团矿送入出料单元或储料单元。

14.进一步地,步骤4中,在竖冷窑中,球团矿与逆向空气进行换热冷却,使得空气的温度上升至300~350℃,球团矿的温度下降至120℃以下。

15.进一步地,步骤5中,在竖冷窑中与球团矿换热后的空气用于预热回转窑烧结用加热煤气,将加热煤气的温度预热至200~250℃。

16.进一步地,显热回收方法适用于产量120万吨/年以下的采用煤气作为燃料的链篦

机回转窑。

17.进一步地,环冷第一段换热后的热风循环至回转窑的窑头用于提高回转窑的窑头温度。

18.进一步地,环冷第二段换热后的热风循环至链篦机用于预热链篦机内的生球。

19.进一步地,步骤1还包括如下步骤:采用耐火件对环冷第三段的进气口和排气口进行封堵。

20.进一步地,步骤4中,正常冷却模式中,从环冷第三段排出的球团矿依次送入竖冷窑的预存室和冷却室,进行第二次冷却。

21.进一步地,步骤4中,逆向空气从竖冷窑的芯部和/或四周吹入竖冷窑的内部,与球团矿进行换热。

22.进一步地,链篦机回转窑球团矿的显热回收方法采用回收显热装置;

23.回收显热装置包括依次连接的铁精粉烘干器、造球机、链篦机、回转窑、环冷机、竖冷窑以及用于为链篦机和回转窑提供加热煤气的煤气换热器,竖冷窑的出气口与煤气换热器连接,用于预热煤气换热器中的加热煤气。

24.与现有技术相比,本发明至少可实现如下有益效果之一:

25.a)本发明提供的链篦机回转窑球团矿的显热回收方法中,在环冷机的环冷第三段之后增设竖冷窑,且第二次冷却具有正常冷却模式和紧急冷却模式,可以分别采用竖冷窑和环冷机的环冷第三段进行第二次冷却,能够有效增加现有链篦机回转窑球团矿显热利用效率,最大限度地回收工艺中的余热资源,实现能源的最大化利用和梯级利用。

26.b)现有技术中,采用环冷第三段进行第二次冷却,环冷第三段的出气口处的气体温度仅能达到150~200℃,此温度范围较低,基本上不具备再利用的价值,本发明提供的链篦机回转窑球团矿的显热回收方法中,在正常模式中,通过增设竖冷窑,关闭环冷第三段的冷却风供风风机,从环冷第二段排出的球团矿在环冷第三段中温度基本上不变或降温幅度较小(通常在10℃以内),从环冷第三段排出的球团矿在竖冷窑中与逆向空气换热冷却,在竖冷窑出气口处,使得换热后的空气温度能够上升至300~350℃,将其用于预热回转窑烧结用气体和/或烘干铁精粉,能够有效增加现有链篦机回转窑球团矿显热利用效率。

27.c)本发明提供的链篦机回转窑球团矿的显热回收方法中,在实际应用中,环冷机的环冷第三段的冷却风供风风机的能耗与竖冷窑的能耗基本上相同,通过停掉环冷机的环冷第三段的冷却风供风风机,不仅能够减少现有链篦机回转窑生产的工序能耗,还能够增加球团矿余热回收量,降低链篦机回转窑球团生产电力和燃气消耗、节约能源、降低成本。

28.d)本发明提供的链篦机回转窑球团矿的显热回收方法中,无需对现有生产工艺和设备进行较大的改动,不改变现有链篦机回转窑整体工艺装备,适用于现有系统的升级改造,设备结构简单,改造成本低廉;同时,当竖冷窑出现故障时,可以及时切换至环冷机的环冷第三段进行第二次冷却,基本上不会打乱链篦机回转窑球团矿的生产节奏。

29.e)本发明提供的链篦机回转窑球团矿的显热回收方法中,相比于去掉环冷机,将球团矿全部通过竖冷方式冷却换热,本发明在几乎不对现有生产工艺和设备进行改动的基础上,增设竖冷窑,且能够同时具有正常工作模式和紧急工作模式,而不是非此即彼的关系,工程应用价值非常大。

30.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分的从说明书中变

得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

附图说明

31.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

32.图1为本发明提供的链篦机回转窑球团矿的显热回收方法中显热回收装置的工艺示意图;

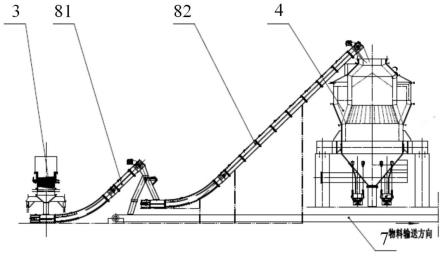

33.图2为本发明提供的链篦机回转窑球团矿的显热回收方法中显热回收装置的局部示意图;

34.图3为本发明提供的链篦机回转窑球团矿的显热回收方法中出料变向组件的结构示意图;

35.图4为本发明提供的链篦机回转窑球团矿的显热回收方法中旋转密封阀的结构示意图;

36.图5为本发明提供的链篦机回转窑球团矿的显热回收方法中旋转密封阀和回风环的结构示意图。

37.附图标记:

38.1-链篦机;2-回转窑;3-环冷机;31-环冷第一段;32-环冷第二段;33-环冷第三段;4-竖冷窑;5-旋风除尘器;6-煤气换热器;7-输送带;8-链板机;81-第一板链;82-第二板链;83-挡板;84-出料管;85-板链入料管;86-输送入料管;9-挡风板;91-固定板;92-转动板;10-回风环。

具体实施方式

39.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本发明的一部分,并与本发明的实施例一起用于阐释本发明的原理。

40.本发明提供了一种链篦机回转窑球团矿的显热回收方法,参见图1至图5,包括如下步骤:

41.步骤1:在链篦机回转窑的环冷机3出料口处增设竖冷窑4;

42.步骤2:将铁精粉烘干后制成生球,需要说明的是,此步骤中通过烘干并非完全去除铁精粉中的水分,仅是对铁精粉进行调湿;

43.步骤3:将生球依次采用链篦机1进行干燥预热、采用回转窑2进行烧结以及采用环冷机3的环冷第一段31和环冷第二段32进行第一次冷却,得到球团矿;

44.步骤4:对球团矿进行第二次冷却,该第二次冷却具有正常冷却模式和紧急冷却模式;

45.其中,正常冷却模式中竖冷窑4正常工作,环冷机3的环冷第三段33不提供冷却风,从环冷第三段33排出的球团矿采用竖冷窑4进行第二次冷却,在竖冷窑4中,球团矿与逆向空气进行换热冷却,使得空气的温度上升至300~350℃,球团矿的温度下降至120℃以下,然后,进行步骤5;

46.竖冷窑4出现故障切换至紧急冷却模式,仅采用环冷第三段对球团矿进行第二次

冷却,使得球团矿的温度降到120℃以下,达到送料皮带可以接受的温度;

47.步骤5:在竖冷窑4中与球团矿换热后的空气经除尘后用于预热回转窑2烧结用加热煤气,将加热煤气的温度预热至200~250℃,和/或,在竖冷窑4中与球团矿换热后的空气用于烘干铁精粉;

48.第二次冷却后的球团矿通过输送带7送入出料单元或储料单元。

49.需要说明的是,上述显热回收方法尤其适用于产量120万吨/年及以下的链篦机回转窑。

50.与现有技术相比,本发明提供的链篦机回转窑球团矿的显热回收方法中,在环冷机3的环冷第三段33之后增设竖冷窑4,且第二次冷却具有正常冷却模式和紧急冷却模式,可以分别采用竖冷窑4和环冷机3的环冷第三段33进行第二次冷却,能够有效增加现有链篦机回转窑球团矿显热利用效率,最大限度地回收工艺中的余热资源,实现能源的最大化利用和梯级利用。

51.具体来说,一方面,现有技术中,采用环冷第三段33进行第二次冷却,环冷第三段33的出气口处的气体温度仅能达到150~200℃,此温度范围较低,基本上不具备再利用的价值,本发明中,在正常模式中,通过增设竖冷窑4,关闭环冷第三段33的冷却风供风风机,从环冷第二段32排出的球团矿在环冷第三段33中温度基本上不变或降温幅度较小(通常在10℃以内),从环冷第三段33排出的球团矿在竖冷窑4中与逆向空气换热冷却,在竖冷窑4出气口处,使得换热后的空气温度能够上升至300~350℃,将其用于预热回转窑2烧结用气体和/或烘干铁精粉,能够有效增加现有链篦机回转窑球团矿显热利用效率。

52.另一方面,在实际应用中,环冷机3的环冷第三段33的冷却风供风风机的能耗与竖冷窑4的能耗基本上相同,通过停掉环冷机3的环冷第三段33的冷却风供风风机,不仅能够减少现有链篦机回转窑生产的工序能耗,还能够增加球团矿余热回收量,降低链篦机回转窑球团生产电力和燃气消耗、节约能源、降低成本。

53.再一方面,本发明的显热回收方法无需对现有生产工艺和设备进行较大的改动,不改变现有链篦机回转窑整体工艺装备,适用于现有系统的升级改造,设备结构简单,改造成本低廉;同时,当竖冷窑4出现故障时,可以及时切换至环冷机3的环冷第三段33进行第二次冷却,基本上不会打乱链篦机回转窑球团矿的生产节奏。

54.需要说明的是,相比于去掉环冷机3的环冷第三段33,将球团矿全部通过竖冷方式冷却换热,本发明在几乎不对现有生产工艺和设备进行改动的基础上,增设竖冷窑4,且能够同时具有正常工作模式和紧急工作模式,而不是非此即彼的关系,工程应用价值非常大。

55.为了能够对环冷机3环冷第一段31和环冷第二段32的预热进行利用,示例性地,上述环冷第一段31换热后的热风循环至回转窑2的窑头用于提高回转窑2的窑头温度,环冷第二段32换热后的热风循环至链篦机1用于预热链篦机1内的生球。

56.为了减小在正常冷却模式下环冷第三段33的进气口进入的冷空气对球团矿温度的影响,上述步骤1还包括如下步骤:采用可简易拆装的耐火件对环冷第三段33的进气口和排气口进行封堵,需要说明的是,增设竖冷窑4与封堵环冷第三段33的进气口两个步骤之间没有特定的顺序,可以先增设竖冷窑4后封堵环冷第三段33的进气口或者先封堵环冷第三段33的进气口后增设竖冷窑4,也可以两个步骤同时进行。这样,在正常模式下,耐火件能够有效阻挡冷空气从环冷第三段33的进气口,在紧急模式下,可以及时拆除耐火件,使得环冷

第三段33的进气口与环冷机3内部连通。

57.示例性地,步骤4中,正常冷却模式中,从环冷第三段排出的球团矿依次送入竖冷窑的预存室和冷却室,进行第二次冷却

58.对于竖冷窑4的供风方式,示例性地,逆向空气从竖冷窑4的芯部和/或四周吹入竖冷窑4的内部,与球团矿进行换热。

59.为了保证球团矿在竖冷窑4中的冷却效率和换热效率,上述逆向空气的体量(即体积质量)可以控制在1000~2000m3/t。

60.示例性地,上述链篦机回转窑球团矿的显热回收方法采用以下结构的回收显热装置,参见图1至图2,包括依次连接的铁精粉烘干器、造球机、链篦机1、回转窑2、环冷机3、竖冷窑4以及用于为链篦机1和回转窑2提供加热煤气的煤气换热器6,竖冷窑4的出气口通过旋风除尘器5和煤气换热器与煤气换热器6连接,用于预热煤气换热器6中的加热煤气。

61.为了能够将球团矿从环冷机3输送至竖冷窑4,环冷机3的出料口(即环冷机3的环冷第三段33的出料口)通过料罐或链板机8与竖冷窑4的进料口连接,从环冷机3排出的球团矿通过料罐或链板机8输送至竖冷窑4,进行冷却换热。

62.值得注意的是,第二次冷却采用不同的冷却模式(即正常冷却模式和紧急冷却模式),球团矿的出料位置是不同的,为了能够在正常冷却模式和紧急冷却模式之间切换时实现出料位置的切换,上述环冷机3的出料口通过链板机8与竖冷窑4的进料口连接,链板机8包括沿环冷机3的出料口至竖冷窑4的进料口方向依次设置的第一板链81和第二板链82,上述显热回收装置还包括输送带7,第一板链81的出料端通过出料变向组件分别与第二板链82的入料端和输送带7的入料端连接,第二板链82的出料端与竖冷窑4的进料口连接,输送带7的入料端还与竖冷窑4的出料口连接,需要说明的是,正常冷却模式中,第一板链81的出料端通过出料变向组件与第二板链82的入料端连接,出料变向组件用于第一板链81的出料端在正常冷却模式和紧急冷却模式之间切换的出料。这样,上述链板机8结构的设计,将完整的一条链板分成分体的第一板链81和第二板链82,通过出料变向组件使得第一板链81的出料端能够在第二板链82的入料端和输送带7的入料端之间切换,实现在正常冷却模式和紧急冷却模式之间切换的出料。

63.对于出料变向组件的结构,具体来说,其包括挡板83以及相互连通的出料管84、板链入料管85和输送入料管86,出料管84的入料口与第一板链81的出料端连接,板链入料管85的出料口与第二板链82的入料端连接,输送入料管86的出料口与输送带7的入料端连接,挡板83的一端与出料管84、板链入料管85和输送入料管86的连接区域的内壁转动连接,使得挡板83遮挡板链入料管85的入料口或输送入料管86的入料口。

64.为了能够利用球团矿的重力实现第一板链81至第二板链82或输送带7的出料,第一板链81和第二板链82均向上倾斜,且第一板链81的出料端位于第二板链82入料端的上方和输送带7入料端的上方。

65.可以理解的是,为了能够实现上述显热回收装置的出料、储料和/或第三次冷却,其还包括出料单元、储料单元和/或冷却室,输送带7的出料端与出料单元、储料单元和/或冷却室连接。

66.其中,储料单元的底部设有闸口,通过打开闸口能够实现储料单元中球团矿的快速出料。

67.为了能够从竖冷窑4的芯部和/或四周供风,上述竖冷窑4的芯部和/或侧壁设有进风管,逆向空气通过进风管吹入竖冷窑4中。

68.为了减少竖冷窑4在球团矿排出时冷风渗漏进竖冷窑4的量,上述竖冷窑4的出料口处设有旋转密封阀,对于旋转密封阀的结构,具体来说,其包括多个挡风板9,多个挡风板9构成伞形结构,伞形结构的尖端朝向远离竖冷窑4的方向,相邻两个挡风板9之间以及挡风板9与竖冷窑4的内壁之间均不具有间隙,其中,挡风板9包括固定板91和转动板92,其中,固定板91具有弧形边和直边,转动板92的形状为三角形,弧形边与竖冷窑4的内壁固定连接,直边与转动板92枢转,这样,当球团矿排出时,转动板92在球团矿的作用下能够向远离竖冷窑4方向转动一定角度,且转动板92能够根据球团矿的排料量和排料速度实时调整的转动角度,减少球团矿与转动板92之间的间隙,从而能够减少竖冷窑4在球团矿排出时冷风渗漏进竖冷窑4的量。

69.为了能够进一步竖冷窑4在球团矿排出时冷风渗漏进竖冷窑4的量,上述竖冷窑4的出料口处也可以设有回风环10,回风环10沿径向的截面形状为半圆弧形,回风环10向靠近竖冷窑4方向内凹,这样,当冷风向回转窑2内渗漏时,冷风会吹入回风环10中,通过回风环10能够改变冷风的流动方向,使其向远离竖冷窑4方向流动,从而能够进一步竖冷窑4在球团矿排出时冷风渗漏进竖冷窑4的量。

70.为了防止出现事故时回转窑2的出料温度过高烧损输送带7,上述回转窑2的出料口外侧还设有备用冷风组件,送风量为200~400m3/t。

71.实施例一

72.以某厂现有的120万吨/年链篦机回转窑为例,目前,环冷机三段冷却(环冷第一段、环冷第二段和环冷第三段),第一段跟球团矿换热后热风直接进入回转窑;环冷机第二段抽冷风与球团矿换热后进入链篦机预热球团,风量60000m3/h;球团矿进入环冷机第三段温度在420~450℃,环冷机第三段抽冷风冷却球团矿,冷却后尾气温度150~200℃,直接排放,风量约为100000m3/h。

73.本实施例的竖冷设计参数:

74.竖式窑的设计按最高日产量核算,进入竖冷窑的球团矿最大处理矿量为150t/h。竖冷窑的高度为21m,最大直径为7.5m,球团矿进口最大设计温度为450℃,球团矿的出口温度为120℃,进风口数量为2个,窑内风帽数量为7个,竖冷窑的冷却风机的最大风量为90000nm3/h,鼓风温度为105℃,风压为5500pa,风机功率为400kw;出料设施包括振动出料器,震动出料器数量为6个,给料能力55m3/h,输送带的输送能力为150t/h,备用冷风组件的排量为35000nm3/h,鼓风温度为20℃,风压为5000pa,风机功率为90kw。

75.实施效果,通过显热回收节能改造后,节约高炉煤气量为4130nm3/h,年节约煤气量超过3300万nm3,相较原系统并未增加电力消耗,节能减碳效果明显。

76.竖冷改造节约煤气量

[0077][0078]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1