一种高炉炉顶智能化的点火方法及其点火系统与流程

1.本发明属于冶金技术领域,尤其涉及一种高炉炉顶智能化的点火方法及其点火系统。

背景技术:

2.高炉在计划检修时,需要停止向炉内送风,并将高炉内的高压煤气通过炉顶大放散阀泄放,这个过程称为休风。高炉休风后,虽然炉内压力接近大气压力,但炉内的焦炭等燃料的余火并未熄灭而产生大量煤气,极易造成检修人员煤气中毒。因此,在高炉休风超过3—4小时,对高炉进行检修作业时,需要向炉内通入高压蒸汽,将炉顶封罩内管道里的煤气尽可能吹扫干净,然后再把高炉炉顶封罩上的点火孔打开,把点火枪从点火孔插进炉内,将炉内不断产生的煤气点燃使其烧尽,待检修结束后,再将点火枪从炉内拔出,封闭点火孔。

3.目前,在一些炼铁企业,休风后的高炉炉顶点火还是靠人工操作来完成的,即:人工打开点火孔上的压盖板;在重力除尘器上进行煤气取样化验;化验合格后,点火操作员开始点火并将点火枪送进炉内;对点火现场进行巡查监视;检修结束后,将点火枪熄灭并将点火枪抽出;更换密封垫封闭点火孔。这种人工操作的模式存在很多缺陷:一是高炉封罩上只设有一个点火孔,操作人员无法准确的观察炉内的燃烧状况,影响操作规程的实施;二是整个操作过程不仅存在诸多的安全风险,还需要耗费较长的时间,且浪费大量的人力资源。

技术实现要素:

4.一、要解决的技术问题

5.本发明提出一种高炉炉顶智能化的点火方法及其点火系统,其目的在于:通过远程控制单元与现场执行单元、现场监测单元的协调配合,对高炉休风后炉顶点火的全过程实施监测和控制,实现无人化的现场管理与操作,节约人力资源,提高工作效率,避免安全隐患。

6.二、技术方案

7.为了实现上述目的,本发明采用以下技术方案。

8.作为本发明的点火方法,包括以下步骤:

9.1)高炉休风,打开炉顶大放散,炉顶风罩(5)内的煤气通过煤气上升管(11)、炉顶大放散外泄,重力除尘器(8)内的煤气通过煤气下降管(9)、炉顶大放散外泄;

10.2)打开蒸汽输入阀,通过蒸汽管向炉顶风罩内输入高压蒸汽,清扫煤气上升管、煤气下降管以及重力除尘器内的残留煤气;

11.3)输入本次休风后料面的高度参数;

12.4)打开点火孔阀门以及观察孔阀门;

13.5)打开连通阀,煤气检测仪对重力除尘器内的气体成分进行检测,当煤气浓度<24ppm时满足点火条件;

14.6)点火,关闭蒸汽输入阀,打开点火枪,分别调节点火枪的煤气输入阀、空气输入

阀、氧气输入阀,使煤气流量计的数值为满刻度的1/12—1/10,空气流量计的数值为满刻度的1/6—1/5,氧气流量计的数值为0,点火枪前端的热电偶获取温度参数,当温度>500℃时,实施增火;

15.7)增火,分别再次调节点火枪的煤气输入阀、空气输入阀、氧气输入阀,使煤气流量计的数值为满刻度的3/5—5/6,空气流量计的数值为满刻度的2/3—5/6,氧气流量计的数值为满刻度的1/4—1/2,当温度>1000℃时,实施送火;

16.8)送火,点火枪驱动器驱动点火枪由点火孔阀门插入炉顶风罩内并向前延伸,位移编码器实时反馈点火枪的行程,当点火枪的前端距离炉顶封罩内的料面的高度达到预设高度时,点火枪驱动器停止运行,点火枪的行程l=(h-h)/sinф,其中,h为位移编码器距离料面的高度,h为点火枪的前端距离料面的预设高度,ф为点火枪枪体与水平之间的夹角;

17.9)对高炉炉顶点火现场进行监测;

18.9.1)火焰监视器通过观察孔监视炉顶封罩内的料面是否处于燃烧状态,若否,返回至步骤6),若是,维持燃烧状态;

19.9.2)煤气报警器对炉外的煤气含量进行实时监控,当煤气浓度>24ppm时,煤气报警器发出蓝色闪烁报警信号,当煤气浓度>40ppm时,煤气报警器发出橙色闪烁报警信号,当煤气浓度>80ppm时,煤气报警器发出红色闪烁报警信号,同时将上述报警信号传送至远程控制单元;

20.10)结束点火,远程控制单元启动“封闭点火孔”程序,煤气输入阀、空气输入阀、氧气输入阀依次关闭,点火枪驱动器驱动点火枪退出炉外,点火孔阀门、观察孔阀门自动关闭;

21.11)煤气报警器对炉外的煤气含量进行检测,以确认点火孔阀门、观察孔阀门是否关闭严实。

22.进一步的,所述步骤9)还包括:远程控制单元通过高清摄像头获取高炉炉顶点火现场的实时画面,了解掌握现场的总体情况。

23.进一步的,所述步骤9)还包括:通过观察点火孔阀门上部的柔性彩带的飘动姿态,判断高炉炉内是否为负压状态。

24.作为本发明的点火系统,包括:

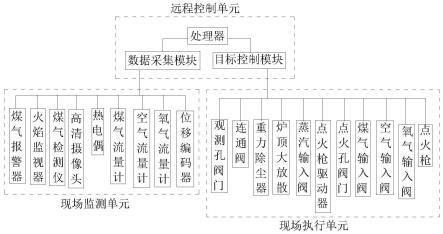

25.远程控制单元、现场执行单元和现场监测单元,所述现场执行单元包括观察孔阀门、连通阀、重力除尘器、炉顶大放散、蒸汽输入阀、点火枪、点火枪驱动器、点火孔阀门、煤气输入阀、空气输入阀、氧气输入阀,所述观察孔阀门连接炉顶风罩上的观察孔,所述连通阀通过短管连接重力除尘器,所述炉顶大放散通过煤气上升管连通至炉顶风罩内并通过煤气下降管连通重力除尘器,所述蒸汽输入阀通过蒸汽管连通至炉顶风罩内,所述点火枪可移动的连接点火枪驱动器,所述点火枪驱动器安装在点火孔阀门一侧,所述点火孔阀门连接炉顶风罩的点火孔,所述煤气输入阀、空气输入阀、氧气输入阀分别与点火枪末端的进气口连接;

26.所述现场监测单元包括煤气报警器、火焰监视器、煤气检测仪、高清摄像头、柔性彩带、热电偶、煤气流量计、空气流量计、氧气流量计、位移编码器,所述煤气报警器、火焰监视器安装在临近观察孔阀门的小平台上,所述煤气检测仪连接连通阀,所述高清摄像头安装在炉顶平台上,所述柔性彩带挂接在点火枪驱动器的下部,所述热电偶连接在点火枪的

前端,所述煤气流量计、空气流量计、氧气流量计分别与煤气输入阀、空气输入阀、氧气输入阀一一对应串接,所述位移编码器安装在点火枪驱动器的侧面并与点火枪可移动的连接。

27.优选地,所述观察孔阀门、点火孔阀门、连通阀均为电动球阀;所述煤气输入阀、空气输入阀、氧气输入阀均为电动蝶阀;所述煤气流量计、空气流量计、氧气流量计均为电子流量计。

28.进一步的,所述远程控制单元包括处理器、数据采集模块、目标控制模块;所述处理器分别与目标控制模块、数据采集模块电连接,所述目标控制模块分别与现场执行单元的观察孔阀门、连通阀、重力除尘器、炉顶大放散、蒸汽输入阀、点火枪、点火枪驱动器、点火孔阀门、煤气输入阀、空气输入阀、氧气输入阀的执行机构电连接;所述数据采集模块分别与现场监测单元的煤气报警器、火焰监视器、煤气检测仪、高清摄像头、热电偶、煤气流量计、空气流量计、氧气流量计、位移编码器的传感机构电连接。

29.进一步的,所述观察孔阀门、炉顶风罩圆心、点火孔阀门之间的连线构成的夹角为30—180

°

。

30.三、有益效果

31.本发明一种高炉炉顶智能化的点火方法及其点火系统,通过远程控制单元与现场执行单元、现场监测单元的协调配合,对高炉休风后炉顶点火的全过程实施监测和控制,实现了无人化的现场管理与操作,节约了人力资源,提高了工作效率,避免了安全隐患。

附图说明

32.图1是本发明的点火系统结构图。

33.图2是本发明的现场执行单元和现场监测单元的布置图。

34.图3是本发明的部分设备连接图。

具体实施方式

35.下面结合附图对本发明的具体实施例作进一步的详细说明,以利于本领域技术人员能够更加清楚的了解。

36.实施例

37.作为本发明实施例的点火方法,包括以下步骤:

38.1)高炉休风,通过远程控制单元的操作,打开炉顶大放散10,炉顶风罩(5)内的煤气通过煤气上升管(11)、炉顶大放散外泄,重力除尘器(8)内的煤气通过煤气下降管(9)、炉顶大放散外泄;

39.2)通过远程控制单元的操作,打开蒸汽输入阀14,通过蒸汽管13向炉顶风罩5内输入高压蒸汽,清扫煤气上升管、煤气下降管以及重力除尘器内的残留煤气;

40.3)远程控制单元的处理器输入本次休风后料面的高度参数;

41.4)通过远程控制单元的操作,打开点火孔阀门16以及观察孔阀门3,并确认点火孔阀门、观察孔阀门均为“全开”状态;

42.5)通过远程控制单元的操作,打开连通阀7,并确认连通阀为“全开”状态,煤气检测仪6对重力除尘器8内的气体成分进行检测,当煤气浓度<24ppm时满足点火条件;

43.6)点火,通过远程控制单元的操作,关闭蒸汽输入阀,打开点火枪15、煤气输入阀

19、空气输入阀18、氧气输入阀25,远程控制单元根据反馈的煤气、空气、氧气的流量数据,分别调节点火枪的煤气输入阀、空气输入阀、氧气输入阀,使煤气流量计20的数值为满刻度的1/12—1/10,空气流量计22的数值为满刻度的1/6—1/5,氧气流量计26的数值为0,点火枪前端的热电偶21获取的温度参数反馈给远程控制单元,当温度>500℃时,实施增火;

44.7)增火,通过远程控制单元的操作,分别再次调节点火枪的煤气输入阀、空气输入阀、氧气输入阀,使煤气流量计的数值为满刻度的3/5—5/6,空气流量计的数值为满刻度的2/3—5/6,氧气流量计的数值为满刻度的1/4—1/2,当远程控制单元确认温度>1000℃时,实施送火;

45.8)送火,通过远程控制单元的操作,点火枪驱动器23驱动点火枪由点火孔阀门插入炉顶风罩内并向前延伸,位移编码器24向远程控制单元实时反馈点火枪的行程,当点火枪的前端距离炉顶封罩内的料面4的高度达到预设高度时,点火枪驱动器停止运行,点火枪的行程l=(h-h)/sinф,其中,h为位移编码器距离料面的高度,h为点火枪的前端距离料面的预设高度,ф为点火枪枪体与水平之间的夹角;

46.在本实施例中,点火枪的前端距离料面的预设高度h为300mm,位移编码器距离料面的高度h为1000mm,点火枪枪体与水平之间的夹角ф为30

°

,因此,点火枪的行程应为1400mm。

47.9)对高炉炉顶点火现场进行监测;

48.9.1)火焰监视器2通过观察孔监视炉顶封罩内的料面是否处于燃烧状态,并将监视数据反馈给远程控制单元,若未处于燃烧状态,点火系统自动返回至步骤6),若处于燃烧状态,继续维持;

49.9.2)煤气报警器1对炉外的煤气含量进行实时监控,当煤气浓度>24ppm时,煤气报警器发出蓝色闪烁报警信号,当煤气浓度>40ppm时,煤气报警器发出橙色闪烁报警信号,当煤气浓度>80ppm时,煤气报警器发出红色闪烁报警信号,同时将上述报警信号实时传送至远程控制单元;

50.10)结束点火,远程控制单元启动“封闭点火孔”程序,煤气输入阀、空气输入阀、氧气输入阀依次关闭,点火枪驱动器驱动点火枪退出炉外,点火孔阀门、观察孔阀门自动关闭,并确认煤气输入阀、空气输入阀、氧气输入阀、点火孔阀门、观察孔阀门为“全关”状态;

51.11)煤气报警器对炉外的煤气含量进行检测,以确认点火孔阀门、观察孔阀门是否关闭严实。

52.进一步的,所述步骤9)还包括:远程控制单元通过高清摄像头(12)获取高炉炉顶点火现场的实时画面,了解掌握现场的总体情况。

53.进一步的,所述步骤9)还包括:通过观察点火孔阀门上部的柔性彩带17的飘动姿态,即:柔性彩带的下端是否存在被点火孔阀门吸入的状态,由此判断高炉炉内是否为负压状态。

54.作为本发明的点火系统,包括:

55.远程控制单元、现场执行单元和现场监测单元,所述现场执行单元包括观察孔阀门3、连通阀7、重力除尘器8、炉顶大放散10、蒸汽输入阀14、点火枪15、点火枪驱动器23、点火孔阀门16、煤气输入阀19、空气输入阀18、氧气输入阀25,所述观察孔阀门连接炉顶风罩上的观察孔,所述连通阀通过短管连接重力除尘器,所述炉顶大放散通过煤气上升管11连

通至炉顶风罩内并通过煤气下降管9连通重力除尘器,所述蒸汽输入阀通过蒸汽管13连通至炉顶风罩内,所述点火枪可移动的连接点火枪驱动器,所述点火枪驱动器安装在点火孔阀门一侧,所述点火孔阀门连接炉顶风罩的点火孔,所述煤气输入阀、空气输入阀、氧气输入阀分别与点火枪末端的进气口连接;

56.所述现场监测单元包括煤气报警器1、火焰监视器2、煤气检测仪6、高清摄像头12、柔性彩带17、热电偶21、煤气流量计20、空气流量计22、氧气流量计26、位移编码器24,所述煤气报警器、火焰监视器安装在临近观察孔阀门的小平台上,所述煤气检测仪连接连通阀,所述高清摄像头安装在炉顶平台上,所述柔性彩带挂接在点火枪驱动器的下部,所述热电偶连接在点火枪的前端,所述煤气流量计、空气流量计、氧气流量计分别与煤气输入阀、空气输入阀、氧气输入阀一一对应串接,所述位移编码器安装在点火枪驱动器的侧面并与点火枪可移动的连接。

57.优选地,所述观察孔阀门、点火孔阀门、连通阀均为电动球阀;所述煤气输入阀、空气输入阀、氧气输入阀均为电动蝶阀;所述煤气流量计、空气流量计、氧气流量计均为电子流量计。

58.进一步的,所述远程控制单元包括处理器、数据采集模块、目标控制模块;所述处理器分别与目标控制模块、数据采集模块电连接,所述目标控制模块分别与现场执行单元的观察孔阀门、连通阀、重力除尘器、炉顶大放散、蒸汽输入阀、点火枪、点火枪驱动器、点火孔阀门、煤气输入阀、空气输入阀、氧气输入阀的执行机构电连接;所述数据采集模块分别与现场监测单元的煤气报警器、火焰监视器、煤气检测仪、高清摄像头、热电偶、煤气流量计、空气流量计、氧气流量计、位移编码器的传感机构电连接。

59.进一步的,在本实施例中,所述观察孔阀门、点火孔阀门均位于炉顶风罩的直径连线上而相对设置,这样更加有利于炉顶风罩内的空气对流,起到助燃的作用。

60.本发明一种高炉炉顶智能化的点火方法及其点火系统,通过远程控制单元与现场执行单元、现场监测单元的协调配合,对高炉休风后炉顶点火的全过程实施监测和控制,实现了无人化的现场管理与操作,节约了人力资源,提高了工作效率,避免了安全隐患。

61.本发明不局限于上述具体实施方式,本领域技术人员根据本发明的构思对其技术方案所作出的各种改进,均应落入本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1