一种汽车冲压模具铸件异形冷却水管件的成形方法与流程

1.本发明涉及实型铸造技术领域,尤其涉及一种汽车冲压模具铸件异形冷却水管件的成形方法。

背景技术:

2.汽车冲压模具主要是靠材料施加外作用力,使材料在外力作用下产生塑性变形,从而获得汽车工件所需要的形状和尺寸,但在批量冲压作业过程中,冲压机的凹模型面部位会产生高热量,容易造成汽车冲压模具的损坏,严重影响汽车冲压板件的质量。为了避免汽车冲压模具在批量冲压过程中局部热量过高,故需在局部热量过高部位辅以散热管道。但凹模或压边圈型面为曲面,曲面下方厚度不均匀,若在曲面下方采用直管,局部厚度过大,导致曲面在冲压作业过程中冷却效果不够,依然影响汽车冲压板件的质量。

3.因此,在汽车模具设计时,为了增强曲面在冲压作业过程中的冷却效果,故设计成与凹模或压边圈型面曲面形状一样的冷却管道,增强冲压模具在批量冲压过程中的冷却效果,此冷却通道设计既要满足冲压模具的强度又要有充分的冷却散热功能。但这对实型铸造产生很大的困难,不仅在模型制作时管道弯曲部位需要加工出来,而且需要在弯管制作及保证实型铸造过程中管道的畅通无阻。

4.专利号cn111112580a公开了一种汽车冲压模具铸件散热通道的成形方法,通过将制作的冷却水管预埋到泡沫模型中,再进行就浇注,使冷却水管与铸件形成一体,从而实现汽车冲压模具铸件散热通道的快速成形。

5.但是该方法只适用于直型冷却水管的设置成型,对于异形水管的预设,不易直接预埋到泡沫模型中进行浇注,异形水管与泡沫模型之间存在缝隙,容易使冷却水管受贴水冲击力和浮力作用,使冷却水管在铸件内部漂移,从而影响冷却水管的预设成型,影响铸件的质量。

技术实现要素:

6.本发明的目的是提供一种汽车冲压模具铸件异形冷却水管件的成形方法,解决背景技术中预设异形冷却水管不能有效固定的问题。

7.本发明提供一种汽车冲压模具铸件异形冷却水管件的成形方法,包括以下步骤:步骤1:制作冷却水管,在模型上制作冷却管道;步骤2:将冷却水管试装入到冷却管道内,并对对应模型安装位置进行标识;步骤3:在模型上预设芯骨孔,在冷却水管上标识芯骨焊接位置并进行芯骨焊接;步骤4:向冷却水管内填充耐火材料;步骤5:对冷却管道进行密封;步骤5:安装冷却水管;步骤6:进行造型;步骤7:进行浇注;

步骤8:对冷却水管进行清理。

8.进一步改进在于:步骤1中,所述冷却管道结构与冷却水管结构相适配,冷却水管两端伸出冷却管道;冷却管道直径大于冷却水管外径。

9.进一步改进在于:步骤2中,试装前,确保冷却水管进入模型深度距离型面距离40-60mm之间。

10.进一步改进在于:步骤3中,所述芯骨孔设置在冷却水管对应背面减轻孔中间位置,芯骨孔预设有2-3个;芯骨采用φ20的螺纹钢,长度为150-250mm;螺纹钢竖直方向上用铁丝横向绑住一根长度80-120mm的φ20螺纹钢,形成工字型结构。

11.进一步改进在于:步骤4中,填充的耐火材料采用石墨粉会干粉涂料,耐火材料填充后,冷却水管两端用布基胶带进行密封。

12.进一步改进在于:步骤5中,采用布基胶带对冷却管道和芯骨孔进行密封,并使用水基涂料进行涂刷。

13.进一步改进在于:步骤6中,在安装时确认冷却水管与型面间距≥40mm,在安装后对冷却管道上部填充泡沫,在使用腻子粉将缝隙抹平,在干燥后使用酒精涂料将白模出进行补刷,同时将冷却水管两端与白模之间的缝隙进行处理。

14.进一步改进在于:步骤6中,造型时,向型砂内添加树脂,树脂添加量为1.1-1.2%。

15.进一步改进在于:步骤8中,通过使用压缩气体将冷却水管内的耐火材料吹走,使水管内保持干净,同时将铸件底面减轻孔内的螺纹钢去除。

16.本发明的有益效果:1、本发明通过在模型内预设与冷却水管相匹配的冷却管道,取代了现有的直接装入埋砂的步骤,使冷却水管更加匹配的放置在模型内,减少了空隙的产生。使用布基胶带将冷却管道内进行密封,并且布基胶带上还补刷有水基涂料,从而减少了水基涂料在淋涂时冲进到冷却管道内,从而影响冷却水管的安装,影响质量。

17.2、本发明通过在冷却水管上焊接有芯骨,芯骨上在绑有横向设置的螺纹钢,使芯骨与冷却水管之间呈工字型结构设置,通过芯骨对冷却水管进行固定,从而避免冷却水管发生漂移,提高了水管安装放置的稳定性,便于后续稳定的浇注成型。

18.3、本发明通过向型砂内加入树脂,增加型砂强度,固定冷却水管,防止在浇注过程中因为铁水的冲击力和浮力造成冷却水管在铸件内部漂移。

附图说明

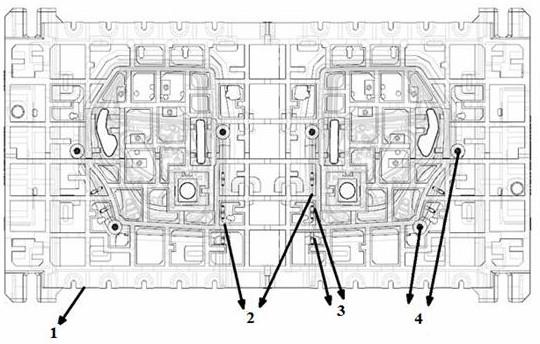

19.图1是模型结构示意图。

20.图2是冷却水管结构示意图。

21.其中:1-模型,2-冷却水管,3-芯骨,4-耐火材料。

具体实施方式

22.为了加深对本发明的理解,下面将结合实施例对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

23.如图1-2所示,本实施例提供一种汽车冲压模具铸件异形冷却水管件的成形方法,包括以下步骤:步骤1:制作冷却水管2,在模型1上制作冷却管道;

冷却水管2采用外径为45mm,内径为22的钢管制成,根据需求弯曲成一定角度,与冷却管路相匹配,冷却水管2两端伸出冷却管道,伸出长度为120-200mm。冷却管道直径为50mm,略大于冷却水管2的外径,冷却管道的结构根据冷却水管2的弯曲程度进行制作。

24.步骤2:将冷却水管2试装入到冷却管道内,并对对应模型1安装位置进行标识;将冷却水管2在白模阶段进行试装,将冷却水管2安装到冷却管道内,并对安装位置做好对应的标识,避免后续安装错误;在试装前,确保冷却水管2进入模型深度距离型面距离40-60mm之间,保证拉延面加工后与冷却水管2具有一定的距离。

25.步骤3:在模型1上预设芯骨孔,在冷却水管2上标识芯骨焊接位置并进行芯骨焊接;冷却水管2试装完成后,水管对应背面减轻孔中间位置预设2-3个芯骨孔,并对冷却水管2上对应芯骨孔的位置进行焊接位置的标识。根据冷却水管2上的焊接标识进行焊接,芯骨3采用φ20的螺纹钢,焊接长度150-250mm;芯骨3上竖直方向上用铁丝横向绑住一根长度80-120mm的φ20螺纹钢,形成工字型结构,对冷却水管2进行固定,避免冷却水管发生漂移。

26.步骤4:向冷却水管2内填充耐火材料4;向冷却水管2内塞满石墨粉或干粉涂料,塞满后两端口用布基胶带做好密封。

27.步骤5:对冷却管道进行密封;在白模阶段采用布基胶带对冷却管路及芯骨孔位置进行密封处理,避免淋涂时水基涂料进入;在模型烘干前,对布基胶带密封位置使用水基涂料进行补刷,再进行模型烘干作业;通过补刷烘干,避免涂料进入。

28.步骤5:安装冷却水管2;将冷却水管2按之前做好的标识对应安装到冷却管道内,安装时确认冷却水管2与型面间距≥40mm。安装完成后对安装管路上部填堵相应的泡沫,然后用腻子粉将缝隙处抹平,干燥后用酒精涂料将白模处进行补刷,同时将两端冷却水管2与白模之间的缝隙填补处理。

29.步骤6:进行造型;造型时,向型砂内添加树脂,增强型砂强度,从而固定冷却水管;树脂添加量按1.1-1.2%进行加入。

30.造型翻箱后,对冷却水管2的芯骨3及冷却水管两端外漏部分与模型的接缝处进行密封处理,并补刷酒精涂料。

31.步骤7:进行浇注;浇注过程按慢快慢的原则进行浇注。

32.步骤8:对冷却水管2内进行清理。

33.通过使用压缩气体将冷却水管2内的耐火材料4吹走,使水管内保持干净,同时将铸件底面减轻孔内的螺纹钢去除。

34.通过先预先在模型上制备与冷却水管2向匹配的冷却管路,便于冷却水管的贴合安装放置,并且在冷却水管2上焊接芯骨3,通过芯骨3对冷却水管2进行固定,从而使冷却水管2在受铁水冲击力和浮力的影响下,不易移动,使冷却水管2在铁水内保持固定。在冷却水管2内填充耐火材料4,避免了冷却水管2在铁水中受热刚度降低以及被铁水击穿导致冷却

管堵实的现象产生,可以实现汽车冲压模具铸件异形水管件的有效成形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1