一种数控单晶硅专用磨床的制作方法

1.本技术涉及磨床设备技术领域,尤其涉及一种数控单晶硅专用磨床。

背景技术:

2.数控磨床可分为数控平面磨床、数控无心磨床、数控内外圆磨床等类型,数控磨床是通过数控技术利用磨具对工件表面进行磨削加工的机床,其能加工硬度较高的材料,如淬硬钢、硬质合金等;也能加工脆性材料,如玻璃、花岗石等。

3.但是现有技术中存在以下不足:单晶硅在送入数控磨床中进行夹持打磨加工的过程中由于单晶硅原料的形状特异因此容易发生单晶硅没夹紧跑偏等情况,导致单晶硅工件在加工的过程中发生损坏从而造成单晶硅的成品率低下。

技术实现要素:

4.本技术的目的在于克服上述不足,提供一种数控单晶硅专用磨床,本技术通过夹硅设备内的夹具把放置在夹硅设备上的单晶体硅牢牢的夹住之后在进行加工,有效的避免了形状特异的单晶硅原料在加工的时候夹具没夹紧发生单晶硅加工损坏等现象。

5.为了实现上述目的,本技术是通过如下的技术方案来实现:一种数控单晶硅专用磨床,包括磨床,所述磨床内开设有夹硅设备,所述夹硅设备内开设有夹硅设备外筒,所述夹硅设备外筒下黏贴有底部黏板,所述夹硅设备外筒内开设有复数个夹硅设备槽,所述夹硅设备槽上开设有保护倒角,所述保护倒角下嵌套有内清扫器,所述内清扫器旁安装有复数个夹具,所述夹具内开设有夹具传动器,所述夹具传动器内嵌套有夹具传动板,所述夹具传动板下安装有电源,所述电源旁安装有夹板,所述夹板上黏贴有保护垫。夹硅设备槽与夹具相连接,在保证能夹紧单晶硅的前提下大大的为夹硅设备节省了空间,夹板上的保护垫既能配合夹板提高摩擦力夹紧单晶硅又保护晶体硅不会发生破损,大大的提高了单晶硅的加工效率。

6.在一些实施例中,所述磨床下连接有磨床支撑桌,所述磨床支撑桌上安装有操作台,所述操作台内开设有显示屏,所述显示屏旁安装有急停按钮,所述急停按钮旁安装有操作键。操作台上的急停按钮和操作键处在空旷且方便操作的位置,大大的方便了操作员对数控单晶硅专用磨床的操作,并在紧急情况下能大大提高按下急停按钮的速度。

7.在一些实施例中,所述磨床内开设有磨床支撑底板,所述磨床支撑底板上连接有磨床外壁,所述磨床外壁上嵌套有左右传动连接杆,所述左右传动连接杆上嵌套有磨床工作台,所述磨床工作台下安装有前后传动载物台,所述磨床外壁上安装有电机,所述磨床工作台内开设有上下传动连接杆,所述上下传动连接杆上嵌套有传动套板,所述传动套板旁安装有夹磨刀设备。左右传动连接杆与磨床工作台相嵌套,让整个数控单晶硅专用磨床运行在运行更加快速的前提下运行的更加稳定,提高了加工单晶体硅的效率。

8.在一些实施例中,所述夹磨刀设备内开设有磨刀连接轴,所述磨刀连接轴上开设有固定螺纹,所述磨刀连接轴下连接有磨刀固定块,所述磨刀固定块下嵌套有夹磨刀装置。

磨刀固定块与夹磨刀装置相嵌套,让整个夹磨刀设备内部结构更加的稳定,大大的提高了夹磨刀设备运行的稳定行。

9.在一些实施例中,所述夹磨刀装置内开设有夹磨刀装置外壁,所述夹磨刀装置外壁内开设有复数个顶出键,所述顶出键旁安装有内置开关,所述内置开关旁安装有夹磨刀器。夹磨刀装置外壁与内置开关相连接,方便磨刀进入夹磨刀装置的时候更加的快速夹住磨刀,让整个夹磨刀装置更加的智能,大大的提高了换磨刀的效率。

10.在一些实施例中,所述夹磨刀器内开设有夹磨刀器外筒,所述夹磨刀器外筒上嵌套有伸缩环,所述夹磨刀器外筒内开设有增摩擦螺纹,所述增摩擦螺纹旁安装有磨刀保护环。增摩擦螺纹与磨刀保护环相连接,让夹磨刀器收缩夹住磨刀的时候能够夹的跟紧,大大的提高了夹磨刀设备运行的稳定性。

11.在一些实施例中,所述前后传动载物台内开设有载物台,所述载物台下连接有前后传动套筒,所述前后传动套筒上嵌套有复数个前后传动连接杆,所述前后传动连接杆上嵌套有载物台支撑板。前后传动连接杆与前后传动套筒相嵌套,让整个前后传动载物台运行的更加的平稳,大大的提高了前后传动载物台的稳定性。

12.在一些实施例中,所述载物台内开设有载物台外壁,所述载物台内开设有若干个加工孔,所述加工孔下安装有收集硅屑器。收集硅屑器与载物台相嵌套,在保证能完全收集硅屑渣的前提下大大了为载物台节省了空间。

13.在一些实施例中,所述收集硅屑器内开设有收集硅屑板,所述收集硅屑板上连接有收集硅屑器外挡板,所述收集硅屑器外挡板旁黏贴有防撞垫,所述防撞垫旁安装有拉钩。拉钩与收集硅屑器外挡板相连接,让整个收集硅屑器更方便更快速的被取出,大大的提高了收集硅屑的效率。

14.在一些实施例中,所述加工孔与所述内清扫器相配合。加工孔与内清扫器相配合,让残留在载物台上的单晶硅的屑渣更快速的进入到收集硅屑器中,大大提高了清扫载物台的效率。

15.通过采用上述的技术方案,本技术的有益效果是:

16.1、本技术通过夹硅设备槽内的夹具把需要加工的单晶硅原料牢牢的固定在载物台上进行加工,有效的避免了单晶硅原料在加工时因为没夹紧单晶硅原料导致单晶硅原料出现破损等现象。

17.2、本技术通过夹磨刀设备内的夹磨刀器让数控单晶硅专用磨床换磨刀的时候更加的方便,有效的避免了加工单晶体硅经常换各种各样的磨刀导致数控单晶硅专用磨床加工效率的低下。

18.3、本技术通过前后传动载物台上的收集硅屑器把数控单晶硅专用磨床加工时候产生的硅屑收集起来,有效的避免了残留在载物台上的单晶体硅屑渣对单晶体硅原料加工造成的影响。

19.无疑的,本技术的此类目的与其他目的在下文以多种附图与绘图来描述的较佳实施例细节说明后将变为更加显见。

20.为让本技术的上述和其他目的、特征和优点能更明显易懂,下文特举一个或数个较佳实施例,并配合所示附图,作详细说明如下。

附图说明

21.在附图中,相同的部件使用相同的附图标记,并且附图是示意性的,并不一定按照实际的比例绘制。

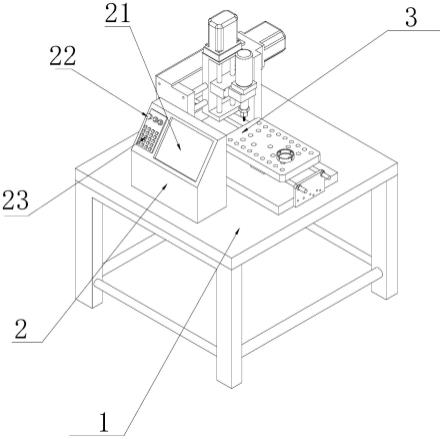

22.图1为本技术一些实施例中的一种数控单晶硅专用磨床的结构示意图;

23.图2为本技术一些实施例中的磨床的立体结构示意图;

24.图3为本技术一些实施例中的夹硅设备的立体结构示意图;

25.图4为本技术一些实施例中的夹具的立体结构示意图;

26.图5为本技术一些实施例中的夹磨刀设备的立体结构示意图;

27.图6为本技术一些实施例中的夹磨刀装置的立体结构示意图;

28.图7为本技术一些实施例中的夹磨刀器的立体结构示意图;

29.图8为本技术一些实施例中的前后传动载物台的立体结构示意图;

30.图9为本技术一些实施例中的载物台的立体结构示意图;

31.图10为本技术一些实施例中的收集硅屑器的立体结构示意图。

32.图中:磨床支撑桌-1、操作台-2、磨床-3、显示屏-21、急停按钮-22、操作键-23、夹硅设备-31、前后传动载物台-32、磨床支撑底板-33、左右传动连接杆-34、磨床外壁-35、磨床工作台-36、电机-351、上下传动连接杆-361、传动套板-362、夹磨刀设备-363、夹硅设备外筒-311、底部黏板-312、夹具-313、保护倒角-314、夹硅设备槽-315、内清扫器-316、夹板-a1、保护垫-a2、电源-a3、夹具传动板-a4、夹具传动器-a5、固定螺纹-b1、磨刀连接轴-b2、磨刀固定块-b3、夹磨刀装置-b4、夹磨刀装置外壁-b41、内置开关-b42、顶出键-b43、夹磨刀器-b44、增摩擦螺纹-c1、磨刀保护环-c2、夹磨刀器外筒-c3、伸缩环-c4、载物台支撑板-321、载物台-322、前后传动连接杆-323、前后传动套筒-324、载物台外壁-d1、加工孔-d2、收集硅屑器-d3、防撞垫-d31、收集硅屑板-d32、收集硅屑器外挡板-d33、拉钩-d34。

具体实施方式

33.以下将结合附图及实施例来详细说明本技术的实施方式,借此对本技术如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。需要说明的是,只要不构成冲突,本技术中的各个实施例以及各实施例中的各个特征可以相互结合,所形成的技术方案均在本技术的保护范围之内。

34.同时,在以下说明中,处于解释的目的而阐述了许多具体细节,以提供对本技术实施例的彻底理解。然而,对本领域的技术人员来说显而易见的是,本技术可以不用这里的具体细节或者所描述的特定方式来实施。

35.实施例1

36.参照图1至图4所示:图1为本技术一些实施例中的一种数控单晶硅专用磨床的结构示意图;图2为本技术一些实施例中的磨床的立体结构示意图;图3为本技术一些实施例中的夹硅设备的立体结构示意图;图4为本技术一些实施例中的夹具的立体结构示意图。

37.本技术提供一种数控单晶硅专用磨床,一种数控单晶硅专用磨床,包括磨床3,磨床3下连接有磨床支撑桌1,磨床支撑桌1上安装有操作台2,操作台2内开设有显示屏21,显示屏21旁安装有急停按钮22,急停按钮22旁安装有操作键23,磨床3内开设有磨床支撑底板33,磨床支撑底板33上连接有磨床外壁35,磨床外壁35上嵌套有左右传动连接杆34,左右传

动连接杆34上嵌套有磨床工作台36,磨床工作台36下安装有前后传动载物台32,磨床外壁35上安装有电机351,磨床工作台36内开设有上下传动连接杆361,上下传动连接杆361上嵌套有传动套板362,传动套板362旁安装有夹磨刀设备363,磨床3内开设有夹硅设备31,夹硅设备31内开设有夹硅设备外筒311,夹硅设备外筒311下黏贴有底部黏板312,夹硅设备外筒311内开设有复数个夹硅设备槽315,夹硅设备槽315上开设有保护倒角314,保护倒角314下嵌套有内清扫器316,内清扫器316旁安装有复数个夹具313,夹具313内开设有夹具传动器a5,夹具传动器a5内嵌套有夹具传动板a4,夹具传动板a4下安装有电源a3,电源a3旁安装有夹板a1,夹板a1上黏贴有保护垫a2。

38.本实施例的详细使用方法与作用:

39.本技术中,磨床支撑桌1支撑起整个操作台2和磨床3,操作操作台2上的操作键23并观察显示屏21来运行整个磨床3,如果出现特殊紧急情况的话则是按下急停按钮22来完成对数控单晶硅专用磨床的急停,当数控单晶硅专用磨床运行的时候由电机351供能并通过左右传动连接杆34让整个磨床工作台36进行左右移动,上下传动连接杆361让传动套板362带着夹磨刀设备363上下移动,磨床支撑底板33和磨床外壁35保护和支撑数控单晶硅专用磨床内部的结构,在准备加工单晶体硅的时候把单晶体硅的原材料放在前后传动载物台32的夹硅设备31上,夹硅设备31由夹硅设备外筒311加固,在夹硅设备31放在前后传动载物台上的时候底部黏板312弹出来把前后传动载物台32和夹硅设备31固定住,此时夹硅设备槽315内的夹具313开始运行,运行的夹具313由电源a3供电让夹具传动板a4顺着夹具传动器a5并带着夹板a1和保护垫a2向外伸出夹住单晶体硅,保护垫a2和保护倒角314防止夹硅设备31和单晶体硅原材料接触的时候发生磕伤,在一边加工单晶体硅的同时内清扫器316前后运行让附着在载物台上的残渣清扫出去,本技术通过夹硅设备31中的夹板a1把送入夹硅设备31的单晶体硅原材料牢牢的固定在载物台上进行加工。

40.实施例2

41.参照图5-图7所示:图5为本技术一些实施例中的夹磨刀设备的立体结构示意图;图6为本技术一些实施例中的夹磨刀装置的立体结构示意图;图7为本技术一些实施例中的夹磨刀器的立体结构示意图。

42.进一步,夹磨刀设备363内开设有磨刀连接轴b2,磨刀连接轴b2上开设有固定螺纹b1,磨刀连接轴b2下连接有磨刀固定块b3,磨刀固定块b3下嵌套有夹磨刀装置b4,夹磨刀装置b4内开设有夹磨刀装置外壁b41,夹磨刀装置外壁b41内开设有复数个顶出键b43,顶出键b43旁安装有内置开关b42,内置开关b42旁安装有夹磨刀器b44,夹磨刀器b44内开设有夹磨刀器外筒c3,夹磨刀器外筒c3上嵌套有伸缩环c4,夹磨刀器外筒c3内开设有增摩擦螺纹c1,增摩擦螺纹c1旁安装有磨刀保护环c2。

43.本实施例的详细使用方法与作用:

44.本技术中,磨刀连接轴b2上的固定螺纹b1把b2固定在传动套板362上,磨刀固定块b3把磨刀连接轴b2和夹磨刀装置b4连接在一起,夹磨刀装置b4由夹磨刀装置外壁b41加固,把需要用到的磨刀直接伸入夹磨刀装置外壁b41中,让磨刀触碰到夹磨刀装置外壁b41内部的内置开关b42,当内置开关b42被按下的时候,夹磨刀器b44内的伸缩环c4带动夹磨刀器外筒c3向外伸出,这时夹磨刀器外筒c3上的增摩擦螺纹c1和磨刀保护环c2牢牢的固定住磨刀,当需要取下磨刀的时候则直接操作操作键23让顶出键b43伸出就可直接去下磨刀,本申

请通过夹磨刀装置b4中的夹磨刀器b44让取下磨刀和安装上磨刀更加方便,有效的避免了繁琐的换刀让数控单晶硅专用磨床的效率降低。

45.实施例3

46.参照图8-图10所示:图8为本技术一些实施例中的前后传动载物台的立体结构示意图;图9为本技术一些实施例中的载物台的立体结构示意图;图10为本技术一些实施例中的收集硅屑器的立体结构示意图。

47.进一步,前后传动载物台32内开设有载物台322,载物台322下连接有前后传动套筒324,前后传动套筒324上嵌套有复数个前后传动连接杆323,前后传动连接杆323上嵌套有载物台支撑板321,载物台322内开设有载物台外壁d1,载物台322内开设有若干个加工孔d2,加工孔d2下安装有收集硅屑器d3,收集硅屑器d3内开设有收集硅屑板d32,收集硅屑板d32上连接有收集硅屑器外挡板d33,收集硅屑器外挡板d33旁黏贴有防撞垫d31,防撞垫d31旁安装有拉钩d34。

48.本实施例的详细使用方法与作用:

49.本技术中,电机351供能让载物台322由前后传动套筒324带动并顺着前后传动连接杆323进行前后的移动,载物台支撑板321把前后传动连接杆323固定在磨床支撑底板33上,载物台322由载物台外壁d1加固,当屑渣进入到加工孔d2中并顺着加工孔d2进入到收集硅屑器d3中,当需要清理收集硅屑器d3的时候则是拉着拉钩d34把整个收集硅屑器d3拉出,防撞垫d31防止单晶体硅下落的时候碰坏收集硅屑板d32,收集硅屑器外挡板d33防止单晶体硅的屑渣跑出收集硅屑器d3,本技术通过载物台322内的收集硅屑器d3对单晶体硅的屑渣进行收集方便后续的处理。

50.实施例4

51.参照图1-图10所示:图1为本技术一些实施例中的一种数控单晶硅专用磨床的结构示意图;图2为本技术一些实施例中的磨床的立体结构示意图;图3为本技术一些实施例中的夹硅设备的立体结构示意图;图4为本技术一些实施例中的夹具的立体结构示意图;图5为本技术一些实施例中的夹磨刀设备的立体结构示意图;图6为本技术一些实施例中的夹磨刀装置的立体结构示意图;图7为本技术一些实施例中的夹磨刀器的立体结构示意图;图8为本技术一些实施例中的前后传动载物台的立体结构示意图;图9为本技术一些实施例中的载物台的立体结构示意图;图10为本技术一些实施例中的收集硅屑器的立体结构示意图。

52.本实施例的详细使用方法与作用:

53.本技术中,在开始加工前磨刀连接轴b2通过固定螺纹b1旋转固定到传动套板362上,磨刀固定块b3通过内部的螺纹把夹磨刀装置b4和磨刀连接轴b2分别连接固定到上下两头,夹磨刀装置b4由夹磨刀装置外壁b41加固,固定好之后把需要用到的磨刀直接伸入夹磨刀装置b4内部并触碰按下内置开关b42,被触发的内置开关b42让伸缩环c4开始向外伸出,伸缩环c4的伸出带着夹磨刀器外筒c3一起伸出并配合增摩擦螺纹c1和磨刀保护环c2一起保护并固定把需要用到的磨刀固定在夹磨刀装置外壁b41内,当需要换一把磨刀的时候则让顶出键b43伸出即可弹出磨刀,把夹硅设备31放在载物台322上让底部黏板312弹出固定住夹硅设备31,在准备开始加工单晶体硅的时候先把单晶体硅的原材料放在磨床3的夹硅设备31上,当单晶体硅的原材料放在夹硅设备31上的时候让夹硅设备槽315内部的夹具313

开始运行,夹具传动板a4由电源a3供电顺着夹具传动器a5开始带着夹板a1和保护垫a2向内移动,夹板a1负责增大摩擦力固定住单晶体硅原材料,保护垫a2防止夹板a1和单晶体硅原材料接触的时候发生磕伤,保护倒角314防止单晶体硅原材料和夹硅设备31接触的时候发生磕伤,放置好单晶体硅的原材料之后开始通过操作磨床支撑桌1上的操作台2上的操作键23并结合显示屏21开始操作数控单晶硅专用磨床,在数控单晶硅专用磨床运行的过程中如果出现一些紧急情况的话直接按下急停按钮22让整个数控单晶硅专用磨床停下,整个数控单晶硅专用磨床由磨床支撑底板33和磨床外壁35固定支撑住,夹磨刀设备363和磨刀由电机351供能通过嵌套在传动套板362上并顺着上下传动连接杆361进行上下的移动,磨床工作台36由电机351供能并顺着左右传动连接杆34可以进行左右的移动,载物台支撑板321把前后传动载物台32上的前后传动连接杆323固定在磨床支撑底板33上,载物台322由电机351供能通过前后传动套筒324带动并顺着前后传动连接杆323来进行前后移动,整个数控单晶古专用磨床通过这三种方式来完成上下、左右和前后的移动加工,在一边加工的时候夹硅设备外筒311内部的内清扫器316开始按一定频率的向内向外伸缩,当内清扫器316向内收缩的时候把附着在载物台322上的单晶体硅的屑渣扫入载物台外壁d1的加工孔d2中,单晶体硅的屑渣顺着加工孔d2进入收集硅屑器d3中,在收集完成屑渣之后拉下拉钩d34把整个收集硅屑器d3拉出来,收集硅屑板d32上的防撞垫d31防止单晶硅的屑渣掉落收集硅屑器d3的时候发生碰伤,收集硅屑器外挡板d33防止收集硅屑器d3被拉出的时候内部的单晶体硅屑渣掉出,本技术通过夹硅设备31内的夹具313、夹磨刀装置b4内的夹磨刀器b44和载物台322内的收集硅屑器d3让整个数控单晶硅专用的磨床具备牢牢抓住单晶硅原材料、方便拆卸和装上磨刀和收集残留在载物台322上的单晶硅碎屑等优点。

54.应该理解的是,本技术所公开的实施例不限于这里所公开的特定处理步骤或材料,而应当延伸到相关领域的普通技术人员所理解的此类特征的等同替代。还应当理解的是,在此使用的术语仅用于描述特定实施例的目的,而并不意味着限制。

55.说明书中提到的“实施例”意指结合实施例描述的特定特征或特性包括在本技术的至少一个实施例中。因此,说明书通篇各个地方出现的短语或“实施例”并不一定均指同一个实施例。

56.此外,所描述的特征或特性可以任何其他合适的方式结合到一个或多个实施例中。在上面的描述中,提供一些具体的细节,例如厚度、数量等,以提供对本技术的实施例的全面理解。然而,相关领域的技术人员将明白,本技术无需上述一个或多个具体的细节便可实现或者也可采用其他方法、组件、材料等实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1