一种在碳材料表面氧化并气相反应沉积氮化硅层的方法

1.本发明涉及碳材料表面气相反应沉积的方法。

背景技术:

2.光伏发电是一种光电转换的工艺,其晶硅产品的产业链比较长,经过了多晶硅-单晶拉制-电池制造-组件制造的过程,其中的单晶硅拉制是一个高温熔融冶炼的过程,不可避免地使用到了高温电炉。这类的单晶硅提拉炉数目众多,按照行业发展的统计,光伏行业内各式硅晶体提拉炉接近10万余台,并且保持着超过两位数的年复合增长率。由于其高温及腐蚀特性,各类硅晶体炉中,碳纤维毡(硬毡软毡等)作为主要的保温材料,每2年左右更换一次。同时为了节能降耗,降低整个光伏发电产业链的成本,碳毡等碳碳复合材料本身的性能也不断提高,其中通用的方法是将软毡缠绕包覆在碳碳或者石墨保温筒上,软毡多采用低密度低导热系数的粘胶基碳纤维,以及多孔碳纤维等等。然而在高温状态下,碳毡的热导率随着温度升高显著上升,保温效果大打折扣,平均热效率仅为30%,大部分热量通过炉体的冷却水被带走。尽管在其他的高温窑炉领域,氧化铝,二氧化钛,氮化硅等白色粉体材料可以大幅反射红外及部分可见光,因此做为热反射材料可以大幅提高热工效率,并且得到了一定的应用,但是这些窑炉并不采用碳纤维毡进行保温。目前冶金铸造等行业内将高温热反射节能材料应用在保温碳材料表面的还是完全空白。主要原因有:1.碳材料表面结构稳定,化学惰性强,热反射材料很难固定在碳毡表面;2.即便使用了粘结剂,因为在高温过程中使用,所有的有机粘结剂都被碳化变黑,完全覆盖了热反射材料从而热反射失效;3.传统的氧化物热反射材料,如氧化铝,二氧化钛等与碳材料在高温下会发生碳热还原反应,生成碳化物后粉化脱落。综合而言,尽管红外热反射涂层材料不是一个新的领域,但是如何应用在以碳碳复合材料为代表的碳基底上,却是一个亟待解决的难题。因为当前晶硅光伏组件的生产过程中,单晶硅提拉,多晶硅铸锭的各式晶体炉已经超过了10万台,并且数量还在增加,是高温热处理炉极为重要的一个版块,均要用到保温碳毡等碳碳复合材料。将红外热反射材料用到碳碳复合材料表面,形成有效的热反射涂层,是降低晶体硅生长能耗的最有效最直接的方法,可以极大降低光伏硅片生长的能耗,从而降低整个光伏发电器件的成本,实现光伏发电平价上网。

3.众所周知,中高温环境下,热量的传递主要是以红外热辐射为主,在现有高温设备中,保温材料仅仅是具有很低的热传导系数,其热辐射的阻隔能力普遍偏弱,具体表现在蓝宝石炉(2000度左右),晶硅炉(1400-1500度左右)等的高温热场环境下,热传播主要以辐射为主,此时的保温材料的综合导热系数急剧升高,是其常温下的10倍左右,达到了1.5-2w/m.k,主要原因在于加热器的辐射热量主要是以红外线发射为主,但是保温的碳毡等碳碳复合材料其孔隙率高,红外透射率大,很多热量以红外线的形式辐射出来,最终被炉壁的冷却水带走,造成了无端的能源浪费。目前主流晶硅炉的热效率在30%-40%之间,因此单晶硅提拉,多晶硅铸锭等光伏硅片的生产都是高能耗产业,亟需新的节能降耗工艺。

技术实现要素:

4.本发明是要解决现有的碳碳复合材料表面难以制备耐高温的红外热反射材料的问题,而提供一种在碳材料表面氧化并气相反应沉积氮化硅层的方法。

5.本发明的在碳材料表面氧化并气相反应沉积氮化硅层的方法,按以下步骤进行:

6.一、将碳材料放入热处理炉中,在待沉积面周围铺撒一氧化硅粉末或者块体;

7.二、配置热处理炉中氮气的气路,保证碳材料的待沉积面表面有氮气流动;

8.三、在氮气气氛下,将热处理炉的温度升高至1350~1500℃并保持2~5小时,然后冷却至室温,碳材料的待沉积面上得到白色物质层;

9.四、将白色物质层表层的絮状氮化硅纳米线刮掉,在碳材料表面得到氮化硅层。

10.更进一步地,待沉积面的面积与一氧化硅粉末的质量的比为1m2:(200~2000)g。

11.更进一步地,步骤一中所述的碳材料为碳碳复合材料或者石墨材料。

12.更进一步地,步骤二中所述的氮气为质量百分纯度为99.999%的高纯氮气。

13.更进一步地,步骤三中氮气气氛的气压为0.1~2atm。

14.更进一步地,步骤三中氮气气氛的气压为1.1~1.5atm。

15.更进一步地,步骤一中所述的碳材料为硅单晶炉的软毡保温材料,其沉积面为软毡保温材料的表面;或碳材料为硅单晶炉的保温筒,其沉积面为保温筒的内侧。

16.在碳材料表面难以制备耐高温的红外热反射材料的主要难点有:1.无论是碳碳复合材料,还是石墨,其表面都呈化学惰性,很难与其他物质结合;2.在高温环境下(》1000度),传统的粘结剂都被碳化,完全失去粘附固定能力,功能性涂层也会脱落。本发明利用一氧化硅做硅源和氧源。利用一氧化硅蒸汽与氮气进行气相反应沉积氮化硅的方法,其反应式如下:

17.6sio+4n

2-》2si3n4+3o2ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

18.6sio+7n

2-》2si3n4+6no

ꢀꢀꢀꢀꢀꢀꢀ

(2)

19.反应过程中,利用生成的少量氧气或一氧化氮,将碳材料表面初步氧化,改变其表面粗糙程度并提高反应活性,同时将生成的氮化硅逐渐沉积固定在碳材料表面,沉积的氮化硅还是氮化硅纳米线生长的晶种层,因此宏观上来看,最终碳材料表面得到的是一层白色絮状物质。将该絮状材料(即氮化硅纳米线)轻轻刮掉后,仅保留其白色晶种底层,该底层不易脱落,即为热反射层,制备原理如图1所示。可用在单晶炉热场上,有效地将热量反射回去,从而降低单晶硅生长过程中的能耗。刮掉絮状氮化硅纳米线的原因是纳米线层不同于其底部晶种层,絮状氮化硅纳米线容易脱落,所以预先将其去除。

20.氮化硅是一种白色高温陶瓷,按照维恩理论,氮化物和氧化物类似,对近红外有较强的反射,因此可以作为一种热反射材料来使用。本发明利用sio在高温下具有一定的蒸气压的性质,将sio先加热,在高温氮气气氛下发生原位反应生成氮化硅,并且沉积在碳材料的表面,通常情况下,sio发生氮化反应的温度在1350℃以上,低于这个温度则氮化反应很难发生,达到1350℃以上后,反应发生但是沉积速度不易控制,在完全覆盖住基底材料后会有白色絮状的氮化硅纳米线继续生成,因此在制备过程中要将白色絮状的氮化硅纳米线刮除。

21.本发明的气相沉积的方法相对于传统利用粘结剂均匀混合热反射粉末的涂料工艺来说,最大的优点在于热反射材料氮化硅层是在碳表面高温原位生成,并且碳材料表面

已经被生成的少量氧气预氧化过,具有大量的缺陷位,因此具有很好的界面结合力,并且不会随着热胀冷缩而脱落,从而保持了后续沉积上来的氮化硅的热反射特性,同时也解决了传统的热反射涂层工艺中,有机粘结剂被高温碳化变黑后,不仅失去粘结功能,而且覆盖遮挡了白色热反射材料,失去热反射效果的问题。

22.本发明的方法可在硅单晶炉的软毡保温层上、碳碳或石墨保温筒的内侧制备热反射层,将石墨加热器产生的热量反射回去,提高综合保温性能,降低能耗,节约能源,本发明的方法用于碳材料表面处理领域。

附图说明

23.图1为本发明的制备原理图;

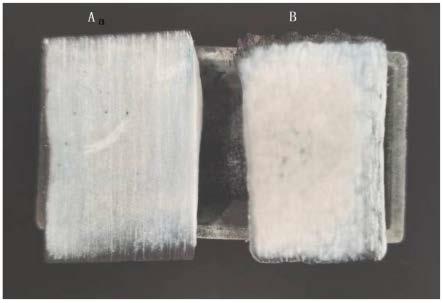

24.图2为实施例1中碳碳复合材料及石墨表面的气相反应形成的氮化硅层的照片。

具体实施方式

25.用下面的实施例验证本发明的有益效果。

26.实施例1:本实施例的在碳材料表面氧化并气相反应沉积氮化硅层的方法,按以下步骤进行:

27.一、以一块碳碳复合材料板(长

×

宽=5cm

×

3cm)和一块石墨板(长

×

宽=5cm

×

3cm)为基底,将碳碳复合材料板和石墨板放入热处理炉中,取0.6克一氧化硅颗粒,平铺在碳碳复合材料板和石墨板周围;

28.二、配置热处理炉中氮气的气路,确保氮气可以流动到碳碳复合材料板和石墨板的表面;

29.三、在氮气气氛下,并保持气压为1.1个大气压,将热处理炉的温度升高至1350℃并保持4小时,然后冷却至室温,碳碳复合材料板和石墨板表面得到白色物质层;

30.四、将白色物质层表层的絮状氮化硅纳米线刮掉,在碳碳复合材料板和石墨板表面均得到氮化硅层。

31.本实施例经步骤三在碳碳复合材料板和石墨板表面得到白色物质层的照片如图2所示,ao碳碳复合材料板和石墨板表面得到白色物质层,b为石墨板表面得到白色物质层,由图2可以看出,在碳材料板表面得到白色物质层,表面为絮状纳米线,底层为晶种层;

32.本实施例在1350℃的高温氮气环境中,sio颗粒被加热蒸发,sio蒸汽发生氮化反应,产生的氧气腐蚀碳材料表面,发生2c+o

2-》co反应,从而留下大量的缺陷位,活化了碳表面,同时生成si3n4并且沉积在碳材料表面,腐蚀的碳材料也提高碳与后续沉积氮化硅的界面的结合力,去除不牢固的si3n4纳米线后,即为结合力增强的热反射涂层。

33.实施例2:本实施例的在碳材料表面氧化并气相反应沉积氮化硅层的方法,按以下步骤进行:

34.一、将32寸碳碳保温筒放入热处理炉中,取500克一氧化硅颗粒,在碳碳保温筒中间平铺开来;

35.二、配置热处理炉中氮气的气路,保证氮气可以流动到碳碳保温筒的内表面;

36.三、在氮气气氛下,并保持气压为1.1个大气压,将热处理炉的温度升高至1350℃并保持4小时,然后冷却至室温,在碳碳保温筒的内表面覆盖一层白色物质层,宏观上看白

色物质层为白色絮状的物质;

37.四、将白色物质层表层的絮状氮化硅纳米线刮掉,在碳碳保温筒内表面得到氮化硅层。

38.以32寸碳碳保温筒为例,使用带有红外热反射涂层的单晶炉,其在化料,等径提拉及收尾等工艺段的电耗,均低于未带有红外热反射涂层的单晶炉,其等径功率由64kw降到了55kw,降幅约为14%。以热反射涂层节能15%来估算,据中国光伏协会统计,单晶炉拉晶2020年平均电耗26.2kwh/kg,2022年将为23kwh/kg,上述采用热反射涂层的单晶炉,300公斤单炉可节电约1000度。按照2021年中国的拉单晶光伏企业的产量200gw(1gw用硅料2700吨左右)算,其带来的经济效益能达到十亿的规模。

39.利用实施例2的方法在32寸石墨保温桶表面制备氮化硅热反射层,其综合能耗降低了约15%,其与32寸碳碳保温筒的主要差别在于石墨表面相对光滑,可以沉积更厚的氮化硅晶种层,从而提高红外反射率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1