实现马氏体钢中富铜纳米颗粒弥散分布的热处理方法

1.本发明涉及一种热处理方法,尤其是一种实现马氏体钢中富铜纳米颗粒弥散分布的热处理方法。

背景技术:

2.钢铁材料是目前世界上应用最为广泛的材料,由于其具备优异的力学性能,使其常常被应用于军工、汽车等领域。当前,汽车轻量化是汽车发展的一个趋势。相关资料表明,汽车自重每减轻10%,燃料消耗可降低6%~8%,即汽车轻量化具有节能和环保的双重效果。然而,汽车轻量化是与汽车安全、满足车辆正碰和侧碰法规相矛盾的。对此,极为有效的手段是采用髙强度和超高强度的轻量化材料,在满足汽车轻量化降低油耗和排放的同时,保证满足汽车的安全性法规要求。

3.但是,研发超高强度马氏体钢亟待解决的一个问题是降低钢的氢脆敏感性。这是由于材料的强度与氢脆敏感性成正比,强度越大、氢脆敏感性指数越高。为了解决这一问题,通常利用材料中合金元素析出相做为“氢陷阱”,提高钢的抗氢脆性能,通常在材料中设置碳化钛、碳化铌、碳化钒等析出相作为氢陷阱,起到提高材料抗氢脆性能的作用。但对于商业低合金钢,降低成本是不可忽略的关键问题之一,对于合金元素的添加量更是需要严加控制。一般来说合金元素的添加量均在0.1wt%以下,nb元素更少。在最新的研究中发现cu元素可能具有提高钢抗氢脆性能的作用;但是,cu析出相通常是通过固溶+时效处理得到的,且析出温度区间在500℃~700℃区间。对于淬火马氏体钢来说,通过淬火+回火工艺无法使材料在保持高强度的前提下实现cu的弥散析出。目前,未发现有低合金钢(合金元素总含量<1wt%)抗拉强度超过1500mpa冷成形马氏体钢中实现富cu纳米颗粒弥散分布的方法。

技术实现要素:

4.本发明要解决的技术问题是提供一种实现马氏体钢中富铜纳米颗粒弥散分布的热处理方法,以起到有效的氢捕获作用。

5.为解决上述技术问题,本发明所采取的工艺步骤为:(1)第一次淬火:将马氏体钢材料升温至820~950℃保温100~375s,然后水淬;(2)回火:将第一次淬火后的材料升至500℃~700℃并保温;(3)第二次淬火:将回火后的材料快速升温至820~950℃并保温,快速升温和保温过程的总时间为100~375s;保温后水淬。

6.本发明所述步骤(3)中,水淬的冷却速度为50℃/s及以上。进一步的,所述水淬的冷却速度为150℃/s及以上。

7.本发明所述步骤(2)中,保温时间为30~60min。

8.本发明所述马氏体钢材料中含有c 0.2~0.35wt%和cu 0.01~0.5wt%。

9.采用上述技术方案所产生的有益效果在于:本发明通过二次淬火工艺+快速升温+缩短保温时间工艺,以及选择合适的工艺参数,实现了在确保材料基体为98%以上马氏体组

织的前提下,使材料中存在大量尺寸在13

±

7nm的富铜纳米颗粒,并起到了有效的氢捕获作用。本发明所得马氏体钢基体组织为99%以上马氏体组织,马氏体板条宽度在200~400nm,马氏体包块尺寸在2~4μm,平均晶粒尺寸为6~8μm。

附图说明

10.下面结合附图和具体实施方式对本发明作进一步详细的说明。

11.图1是本发明所述热处理实验的工艺示意图;图2是本发明所述热处理实验的扫描电镜(sem)图像;图3是所述热处理实验q-t-100s样品中中的高分辨透射电镜图像(hrtem);图4是所述热处理实验q-t-100s样品中铜纳米颗粒的高分辨透射电镜图像(hrtem);图5是所述热处理实验中热脱附测试、模拟反卷积结果图;图6是所述热处理实验中基于基辛格公式模拟计算得到氢陷阱活化能结果图;图7是所述热处理实验中u型弯曲实验结果图。

具体实施方式

12.实施例1-5:本实现马氏体钢中富铜纳米颗粒弥散分布的热处理方法采用下述工艺。

13.(1)本热处理方法所适用的马氏体钢种中含有c 0.20~0.35wt%和cu 0.01~0.5wt%,进一步的cu 0.05~0.5wt%;最好为下述钢种,以元素重量含量计,成分为:c 0.20~0.35%、si 0.16~0.36%、mn 0.30~0.60%、p≤0.01%、s≤0.006%、al≤0.04%、b 0.001~0.003%、cr 0.02~0.05%、mo 0.003~0.008%、v 0.01~0.05%、ti 0.01~0.04%、nb 0.02%~0.05%、cu 0.01~0.5%,余量为fe和不可避免的杂质。

14.(2)本热处理方法采用第一次淬火、回火和第二次淬火过程。所述第一次淬火过程:将马氏体钢材料升温至820~950℃保温时间范围为100~375s,然后水淬,使cu元素完全固溶于基体中;水淬的冷却速度为50℃/s及以上、最好为冷却速度150℃/s及以上。

15.所述回火过程:将第一次淬火后的材料升温至500℃~700℃并保温,保温时间为30~60min。

16.所述第二次淬火过程:将回火后的材料快速升温至820~950℃并保温,快速升温和保温过程的总时间为100~375s,为实现快速升温,快速将样品移送至提前设置为目标温度(820~950℃)的炉子中;为更好地实现效果,快速升温的速度为2℃/s及以上,快速升温和保温总时间中的保温时间为60~150s;保温后水淬,水淬的冷却速度为50℃/s及以上、最好为冷却速度150℃/s及以上。各实施例的具体工艺参数见表1。

17.表1:各实施例的工艺参数

(3)本热处理方法所得马氏体钢的基体组织为99%以上马氏体组织,马氏体板条宽度在200~400nm,马氏体包块尺寸在2~4μm,平均晶粒尺寸为6-8μm。各实施例所得马氏体钢中c、cu含量以及内部组织见表2。

18.表2:各实施例所得马氏体钢的内部组织热处理实验及测试:以某超高强度低合金马氏体钢材料为例,选用材料中添加了c 0.2~0.35%、cu 0.1~0.5%。对其进行不同的热处理实验,并对其显微组织演变规律及铜析出进行分析。并对比了一组相同强度级别且不含铜元素的低合金马氏体钢板,以此证明纳米富铜颗粒对提高钢板抗氢脆性能的作用。

19.(1)热处理实验:使用多台马弗炉对钢板进行以上热处理实验,见图1。首先将冷轧钢板升温至900℃并保温375s后水淬;将淬火后四个样品分别升温至回火温度550℃、600℃、650℃、700℃,并保温30min后快速升温至900℃并保温,升温+保温的总时间为100s;900℃保温结束后水淬。对照例除了回火温度其余与上述实验例相同,所述四个样品以及对照例中富cu纳米颗粒析出的效果见表3。

20.表3:回火温度选择对富cu纳米颗粒析出的效果

首先将冷轧钢板升温至900℃并保温375s后水淬;将淬火后样品升温至回火温度550℃,并保温30min后快速升温至900℃并保温,四个样品的升温+保温的总时间分别为50s、75s、100s和125s;900℃保温结束后水淬。得到六组样品,分别为q-t-50、q-t-75、q-t-100、q-t-125、q-t-175和q-t-375。对照例除了升温+保温的总时间其余与上述实验例相同,所述六个样品以及对照例中富cu纳米颗粒析出的效果见表4。

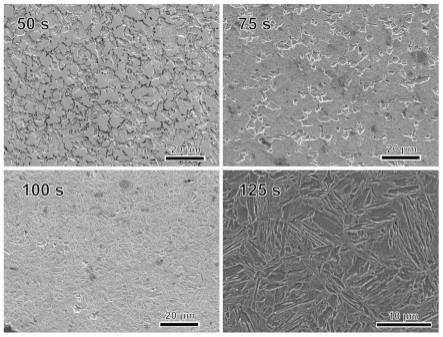

21.表4:升温+保温总时间对富cu纳米颗粒析出的效果(2)显微组织分析:使用扫描电镜对q-t-50、q-t-75、q-t-100和q-t-125样品的显微组织进行观察,结果见图2。材料组织主要为铁素体和马氏体,不同的保温时间组织发生了明显变化,主要变化表现为铁素体马氏体所占比例的不同。可以看出四种样品随着保温时间的延长,铁素铁所占比例分别为50%、30%、<1%和《0.5%,铁素体所占比例逐渐减小。

22.通过透射电镜对q-t-100样品进行了分析,见图3和图4。图3中,图3(a)和(b)均是在透射电镜下观察到的马氏体组织,结果表明材料的马氏体化效果好,且马氏体板条及马氏体包块结构精细,其中马氏体板条厚度为300~400nm、包块尺寸为1~2μm。图4中,图4(a)和图4(b)为材料中的富铜纳米颗粒的透射电镜图像(tem),可以看出,纳米颗粒在材料基体中细小弥散分布。图4(c)为富铜纳米颗粒的高分辨透射电镜图像(hrtem),图(c)中a是纳米颗粒的放大图,图(c)中b是纳米颗粒的反傅里叶计算结果(ifft),面间距为2.11nm,图(d)

是纳米颗粒的能谱分析结果(eds)。可以看出富铜纳米颗粒的尺寸为13

±

2nm。以此证明了本热处理方法成功使淬火马氏体钢中存在大量富铜纳米颗粒。

23.(3)抗氢脆性能测试:通过u型弯曲实验与热脱附分析法(tda),对分别含有cu 0.2%及cu 0%的1500mpa马氏体钢板进行了抗氢脆性能分析,以此证明cu添加对材料抗氢脆性能的影响。两组样品的tda测试结果见图5,可以看出,含0.2%cu的样品相比于0%cu样品明显峰出现了向右偏移且峰值降低的现象,这表明材料内部氢陷阱发生了变化,主要表现为氢陷阱活化能增加与扩散氢分散分布。通过对测试曲线低温峰的反卷积模拟结果可以看出,含0.2%cu样品相比于0%cu样品多一个peak4,认为是材料中弥散分布的富铜纳米颗粒起到了氢捕获作用。为了进一步确定,通过基辛格公式对不同氢陷阱活化能进行了模拟计算,其结果见图6。可以看出peak4的活化能为35.5kj/mol,与研究结果相近。对两种钢板的u型弯曲实验结果见图7,可以看出含cu样品表现出了更加优异的抗氢脆性能。因此证明在马氏体钢中存在的这种13

±

7nm的富铜纳米颗粒能够起到氢捕获作用,很好的分散了材料中的扩散氢,其活化能略高于晶界。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1