一种高强韧性风电螺栓用非调质钢及其生产方法与流程

1.本发明属于非调质钢技术领域,具体涉及一种高强韧性风电螺栓用非调质钢及其生产方法。

背景技术:

2.紧固件是风电领域应用数量最多的零部件。风电机组零部件种类众多、数量庞大,涉及专业技术范围广阔,以直驱型2mw风电机组为例,其一台整机零部件有550余种,6800余件,而紧固件占所有零部件数量的84%左右。

3.风电紧固件在技术上有一系列特点:高强度、高精度等级;服务条件严酷,它将随主机一起常年经受酷暑严寒和极端温差的影响,承受高温、低温的侵蚀;速差大、震动、腐蚀、重载等;除受到轴向预紧拉伸载荷的作用外,还会在工作中受到附加的拉伸交变载荷、横向剪切交变载荷或由此复合而成的弯曲载荷的作用,有时还受到冲击载荷;附加的横向交变载荷会引起螺栓的松动,轴向交变载荷会引起螺栓的疲劳断裂。而在环境介质的作用下,轴向拉伸载荷会引起螺栓的延迟断裂,以及高温条件下引起螺栓的蠕变等。

4.近年来随着风电设备的高性能化和材料应用应力提高,对螺栓提出了更高的设计应力和轻量化的要求,目前,风电高强度螺栓大部分选择10.9级,少量为8.8级,大多数都采用合金结构钢制造,并需要经过调质处理,但调质处理后开裂现象时有发生,对热处理温度及淬火介质极为敏感,产品成材率低,且耗时耗能。实现非调质处理的风电螺栓用钢是未来风电行业发展的趋势。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种高强韧性风电螺栓用非调质钢及其生产方法,可在省去调质处理步骤的基础上制作出抗拉强度1000mpa以上的高强韧性风电螺栓。

6.本发明还提供了一种高强韧性风电螺栓,通过将本发明所述的高强韧性风电螺栓用非调质钢经冷拔

→

冷镦成型

→

加工螺纹

→

低温稳定化处理

→

表面处理工艺加工得到,其具有良好的强度和塑韧性,且具有优良的耐延迟断裂性能。

7.为实现上述目的,本发明采取的技术方案如下:

8.一种高强韧性风电螺栓用非调质钢,包括如下重量百分比的化学成分:c 0.10%~0.19%、si 0.40%~0.52%、mn 1.5%~2.5%、cr 0.4%~0.60%、mo 0.13~0.28%、v 0.10%~0.20%、ti 0.010~0.020%、alt 0.010%~0.025%、p≤0.010%、s≤0.010%、o≤0.0020%、n≤0.0065%,其余为fe和其它不可避免的杂质;其中,2.3≤[mn]/([c]+[si])≤6.0。

[0009]

所述高强韧性风电螺栓用非调质钢的金相组织为全粒状贝氏体。

[0010]

所述高强韧性风电螺栓用非调质钢的经过200

±

10℃低温回火后抗拉强度rm≥900mpa,屈强比r

p0.2

/rm≥0.9,断后伸长率a≥12%,断面收缩率z≥45%,延迟断裂强度比>0.8,钢材的奥氏体晶粒度大于等于10.0级。

[0011]

本发明还提供了所述高强韧性风电螺栓用非调质钢的生产方法,所述生产方法包括以下步骤:电炉冶炼

→

lf炉精炼

→

rh真空脱气

→

方坯连铸

→

探伤、修磨

→

加热炉加热

→

线材轧制

→

斯太尔摩冷却线控冷

→

线材盘条成品。经此工艺得到的线材成品规格为φ6.5-25mm。

[0012]

方坯连铸步骤中得到的方坯的尺寸为150mm*150mm。

[0013]

所述加热炉加热步骤中,加热温度控制在1150~1250℃,均热时间>30min,优选为35-45min,总加热时间≤130min,优选为100-125min。

[0014]

所述线材轧制步骤中,开轧温度960~1020℃,终轧温度820~860℃。

[0015]

所述斯太尔摩冷却线控冷步骤中,吐丝后斯太尔摩冷却线采用强风以≥30℃/s的冷却速度快速冷却至450~500℃,随后加保温罩盖自然冷却至400~440℃集卷、上钩,然后空冷至室温。

[0016]

本发明还提供了一种高强韧性风电螺栓,将本发明所述的高强韧性风电螺栓用非调质钢经冷拔

→

冷镦成型

→

加工螺纹

→

低温稳定化处理

→

表面处理工艺加工得到。

[0017]

所述低温稳定化处理步骤为:加热至200

±

10℃保温85~95min空冷。

[0018]

本发明提供的高强韧性风电螺栓用非调质钢的成分中,各成分作用及控制如下:

[0019]

c:c元素是获得高的强度、硬度所必需的。为了获得贝氏体型非调质钢所需的高强度,c含量须在0.10%以上,但过高的c含量使贝氏体相变温度过低,大幅度提高钢中的可动位错的密度,使屈强比降低、脱碳敏感性增大,恶化钢的抗疲劳性能和加工性能,因此和传统铁素体+珠光体型非调质钢相比,适当降低钢中的c含量。c含量宜控制为0.10%~0.19%。

[0020]

si:si是钢中主要的脱氧元素,且作为固溶体硬化元素有助于强度的提高,但硅能显著提高钢的变形抗力,对冷镦和冷挤压不利,si含量过高将使钢的塑性和韧性下降,并使得c的活性增加,促进钢在轧制和锻造加热过程中的脱碳和石墨化倾向,并且使冶炼困难和易形成夹杂物,恶化钢的抗疲劳性能。因此控制si含量为0.40%~0.52%。

[0021]

mn:mn是脱氧和脱硫的有效元素,还可以促进贝氏体相变。含量小于2.0%时,难以起到上述作用。但mn含量过高,导致相变后残余奥氏体含量过高,贝氏体相变温度过低,导致钢的屈服强度及屈强比过低,内应力过大,恶化疲劳性能。因而控制mn含量在1.5%~2.5%。

[0022]

cr:cr能够有效地推迟贝氏体相变,以获得所需的高强度,并且通过固溶强化还能够显著提升贝氏体铁素体硬度;同时cr还可降低c的活度,可降低加热、轧制、锻造过程中的钢材表面脱碳倾向,有利用获得高的抗疲劳性能。但含量过高会恶化钢的韧性和冷加工性,因而控制cr含量为0.4%~0.60%。

[0023]

mo:mo在钢中的作用主要为促进贝氏体转变。和ni元素类似,mo元素价格较高,导致非调质钢成本较高,因此,添加mo含量应0.13~0.28%。

[0024]

v:v是钢的优良脱氧剂,钢中加钒可细化组织晶粒,提高强度和韧性。v与钢中的n、c元素形成v(c,n)析出相,具有较强的析出强化作用,但是由于贝氏体相变温度较低,在相变过程中v的扩散受到抑制,导致大量v固溶在钢中,但由于v是强碳化物形成元素,固溶的v可显著抑制贝氏体相变过程中c的扩散,可起到细化贝氏体铁素体作用,从而保证高的屈强比,碳氮化钒具有较强的陷阱能,能够捕集氢使其均匀地分散在晶内,抑制氢的扩散和晶界

偏聚,从而改善钢的耐延迟断裂性能。v含量过高成本较高,因此,v含量应控制在0.10%~0.20%。

[0025]

ti:ti与钢中n、c元素形成ti(c,n)析出相具有抑制加热过程中晶粒长大的效果,且碳化钛对氢的捕集作较强,与v、nb复合作用可显著改善钢的耐延迟断裂性能。过高的ti含量易产生液析大颗粒tin夹杂物,降低钢的疲劳性能,还易导致锻造裂纹的产生,ti还可提高耐蚀性,抑制了腐蚀环境中氢的吸收和发生,因此,ti含量应控制在0.010~0.020%。

[0026]

alt:alt是较强脱氧元素,同时提高钢的抗氧化性能,alt元素还能细化奥氏体晶粒,提高耐延迟断裂性能。另外本发明添加较高alt元素,与氮结合形成aln,减少位错的钉扎效应,显著降低蓝脆倾向,同时提高冲击韧性,但alt含量过高,会形成粗大的碳氮化物引起夹杂物含量增大,耐延迟断裂性降低。alt含量控制在0.010%~0.025%。

[0027]

s和p:s、p等杂质元素在晶界处偏聚,将使耐延迟断裂性能大大降低。p元素能在钢液凝固时形成微观偏析,随后在奥氏体化温度加热时偏聚在晶界,使钢的脆性显著增大,从而增加钢的延迟断裂敏感性;s元素形成mn s夹杂和在晶界偏析,从而增加钢的延迟断裂敏感性,因而p、s含量控制在p≤0.010%、s≤0.010%。

[0028]

o和n:氧在钢中形成各种氧化物夹杂。在应力的作用下,在这些氧化物夹杂处容易产生应力集中,导致微裂纹的萌生,从而恶化钢的力学性能特别是韧性和抗疲劳性能。因此,在冶金生产中须采取措施尽可能降低其含量控制t.o≤0.0020%;n在钢中析出fe4n,扩散速度慢,导致钢产生时效性,同时n还会降低钢的冷加工性能,控制n≤0.0065%。

[0029]

本发明是在传统铁素体+珠光体型非调质钢成分的基础上降低c含量来提高钢的塑韧性,通过提高mn含量来保证控冷条件下获得全粒状贝氏体为主的显微组织,实现非调质处理下的高强高韧性,同时适当提高si含量弥补c含量的降低保证强度,即本发明中的a=[mn]/([c]+[si])需满足一定的范围,a值太小强度无法达到900mpa级,且容易获得铁素体+珠光体显微组织,无法省去调质处理的步骤,a值太大会获得针状贝氏体甚至是马氏体,不利于后续加工,且韧性不足,增加成本。同时添加v、ti细化晶粒元素,并充分利用固溶v在贝氏体相变过程中抑制c扩散作用来细化贝氏体铁素体及马奥岛尺寸,在提高强度的同时,还可以提高韧性。

[0030]

本发明提供的高强韧性风电螺栓用非调质钢的生产方法中,为了获得表面质量良好的线材,对铸坯表面进行修磨。为了使v、ti的碳、氮化物固溶于奥氏体中,加热温度控制在1150~1250℃,且缓慢加热,升温速度最快不超过10℃/min,防止加热过程中开裂,均热时间>30min,同时为了防止脱碳,总加热时间不能超过130min。加热后的铸坯经高压水除鳞后进入连轧机组进行轧制,开轧温度960~1020℃,在奥氏体再结晶区完成轧制实现再结晶细化,终轧温度820~860℃,较高的终轧温度确保成分组织的均匀性。为了获得全粒状贝氏体组织,吐丝后斯太尔摩冷却线采用强风以≥30℃/s的冷却速度快速冷却至450~500℃,随后低温段加保温罩盖缓慢冷却,避免马氏体等硬相组织的出现,待温度至400~440℃集卷、上钩,然后空冷至室温打包、称重。

[0031]

采用本方法生产的大盘卷线材,采用冷拔

→

冷镦成型

→

加工螺纹

→

低温稳定化处理

→

表面处理加工成螺栓。其中低温稳定处理工艺:加热至200

±

10℃保温85~95min空冷,可与镀锌、达克罗等表面处理工艺相结合实现。

[0032]

采用本发明方法生产高强韧性风电螺栓可省去淬火+回火处理,经过200

±

10℃低

温回火后抗拉强度rm≥900mpa,屈强比r

p0.2

/rm≥0.9,断后伸长率a≥12%,断面收缩率z≥45%,钢材的奥氏体晶粒度大于等于10.0级,有良好的强度和塑韧性。且具有优良的耐延迟断裂性能,采用室温下慢应变速率拉伸试验(ssrt)来评定分析,延迟断裂强度比r=σ

bn

/σ

bn0

>0.8,σ

bn

为充氢试样的缺口抗拉强度,σ

bn0

为未充氢试样的缺口抗拉强度,r值越大耐延迟断裂性能越好。

附图说明

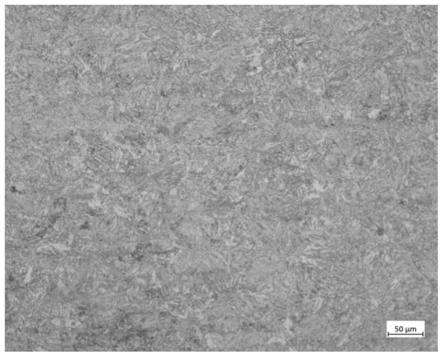

[0033]

图1为本发明中的高强韧性风电螺栓用非调质钢热轧态显微组织图。

具体实施方式

[0034]

本发明提供的一种高强韧性风电螺栓用非调质钢,包括如下重量百分比的化学成分:c 0.10%~0.19%、si 0.40%~0.52%、mn 1.5%~2.5%、cr 0.4%~0.60%、mo 0.13~0.28%、v 0.10%~0.20%、ti 0.010~0.020%、alt 0.010%~0.025%、p≤0.010%、s≤0.010%、o≤0.0020%、n≤0.0065%,其余为fe和其它不可避免的杂质;其中,2.3≤a=[mn]/([c]+[si])≤6.0。

[0035]

所述高强韧性风电螺栓用非调质钢的生产方法,所述生产方法包括以下步骤:电炉冶炼

→

lf炉精炼

→

rh真空脱气

→

150mm*150mm方坯连铸

→

探伤、修磨

→

加热炉加热

→

线材轧制

→

斯太尔摩冷却线控冷

→

线材盘条成品;其中,

[0036]

转炉冶炼:出钢前定氧,严格控制出钢过程下渣;

[0037]

lf炉:c、si、cr、mn、v、ti、mo等元素调至目标值;

[0038]

rh真空脱气:纯脱气时间≥15分钟,保证真空处理后[h]含量;

[0039]

连铸:中包钢水目标温度控制在液相线温度以上10~35℃,连铸150mm*150mm方坯。

[0040]

加热炉加热:加热温度控制在1150~1250℃,均热时间>30min,总加热时间≤130min。

[0041]

线材轧制:开轧温度960~1020℃,终轧温度820~860℃。

[0042]

斯太尔摩冷却线控冷:吐丝后斯太尔摩冷却线采用强风以≥30℃/s的冷却速度快速冷却至450~500℃,随后加保温罩盖自然冷却至400~440℃集卷、上钩,然后空冷至室温。

[0043]

下面结合实施例对本发明进行详细说明。

[0044]

各实施例及对比例中的钢成分如表1所示。

[0045]

表1

[0046]

案例csimncrvmotialtpsona值实施例10.100.481.90.580.150.180.0130.0180.0060.0050.00150.00523.28实施例20.180.402.30.600.130.280.0200.0200.0070.0030.00130.00483.97实施例30.190.522.20.450.180.130.0100.0230.0070.0030.00160.00453.10实施例40.150.491.50.600.200.240.0190.0100.0080.0040.00120.00342.34实施例50.140.501.80.400.100.150.0150.0160.0100.0070.00170.00602.81对比例10.450.460.70.450.160.20.0200.0180.0090.0100.00160.00670.77对比例20.190.521.50.630.160.260.0180.0220.0080.0060.00150.00722.11

[0047]

实施例1-5中的高强韧性风电螺栓用非调质钢及对比例中的钢的生产工艺如下:转炉冶炼

→

lf炉精炼

→

rh真空脱气

→

方坯连铸

→

探伤、修磨

→

加热炉加热

→

线材轧制

→

斯太尔摩冷却线控冷

→

线材盘条成品。

[0048]

其中,实施例及对比例中的线材轧制、斯太尔摩冷却线控冷步骤的参数控制如表2所示。其中对比例3是采用实施例1的化学成分,但是在线材轧制步骤中采用表2中的对比例3中的工艺参数生产得到,该方法无法得到全贝氏体组织,不能实现省去调质处理的目的的案例。

[0049]

表2

[0050][0051][0052]

实施例1-5、对比例2不需要调质处理,经过200℃保温90min后力学性能如表3所示。从表中可见,实施例中生产得到的高强韧性风电螺栓用非调质钢经200℃保温90min后力学性能均能满足rm≥950mpa,屈强比r

p0.2

/rm≥0.9,断后伸长率a≥12%,断面收缩率z≥45%,钢材的奥氏体晶粒度大于等于10.0级,说明实施例具有较好的强韧性,同时具有良好的耐延迟断裂性能,延迟断裂强度比r=σ

bn

/σ

bn0

>0.8。虽然对比例2中各化学成分的含量在本发明的范围之内,但是a的数值不在本发明范围之内,经200℃保温90min后力学性能与实施例相比较差。

[0053]

而对比例1、对比例3需要经过调质处理,调质处理的方法具体为::920℃保温40min油淬火,500℃保温120min回火,,即使经过了调质处理也无法满足本发明的性能要求。

[0054]

表3

[0055][0056][0057]

实施例1~5中的高强韧性风电螺栓用非调质钢可经冷拔

→

冷镦成型

→

加工螺纹

→

低温稳定化处理

→

表面处理工艺加工成高强韧性风电螺栓,其中,低温稳定化处理为200

±

10℃保温85~95min后空冷。

[0058]

上述参照实施例对一种高强韧性风电螺栓用非调质钢及其生产方法进行的详细描述,是说明性的而不是限定性的,可按照所限定范围列举出若干个实施例,因此在不脱离本发明总体构思下的变化和修改,应属本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1