进气装置及半导体工艺腔室的制作方法

1.本发明涉及半导体设备技术领域,具体地,涉及一种进气装置及半导体工艺腔室。

背景技术:

2.原子层沉积(atomic layer deposition,缩写为ald)工艺是一种可以将物质以单原子膜形式一层一层的镀在基底表面的工艺方法,等离子增强原子层沉积(plasma enhanced atomic layer deposition,缩写为peald)工艺是将等离子体与原子层沉积工艺相结合,能够通过等离子体放电来活化前驱体源,提高对前驱体源,尤其是气态源的利用,在等离子增强原子层沉积工艺中,多种工艺气体混合被输送至工艺腔室内,混合后的工艺气体在晶圆表面反应生成薄膜。

3.在现有技术中,多种工艺气体需要先通过混气装置进行混合,再通过进气管路被输送至匀气装置,再通过匀气装置被输送至工艺腔室内,使混合后的工艺气体能够均匀的分布至晶圆的表面。现有的一种匀气装置中设置有独立互不连通的多个匀气区域,多个匀气区域一一对应的通过多个进气管路与混气装置连通,但是,这样一方面由于多个进气管路的气流量的均匀性较难控制,并且,进气管路的长度也会影响气流量的控制,会导致多个匀气区域的气流量的均匀性较差,匀气装置的匀气效果较差,造成薄膜的均匀性较低,半导体工艺结果较差,另一方面由于混合后的工艺气体需要通过进气管路被输送至匀气装置,导致混合后的工艺气体在流经长度较长的进气管路的过程中,混合效果可能会下降,造成多种工艺气体的混合的充分性和均匀性较差,导致半导体工艺结果较差。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一,提出了一种进气装置及半导体工艺腔室,其能够提高混合后的多种气体在匀气结构中的均匀性,从而能够提高匀气效果,并且,能够降低混合后的多种工艺气体在被输送至匀气结构的过程中混合效果下降的程度,从而能够提高多种工艺气体的混合充分性及均匀性,进而能够改善半导体工艺结果。

5.为实现本发明的目的而提供一种进气装置,所述进气装置包括混气结构和匀气结构,所述混气结构包括混气主体,所述混气主体盖设在半导体工艺腔室的腔室本体的顶部,并与所述匀气结构层叠设置,且位于所述匀气结构的上方,所述混气主体中设置有多个混气道,至少一个所述混气道连接有多个进气道,所述进气道用于向对应的所述混气道输送工艺气体,多个所述混气道相互连通,用于使多种所述工艺气体混合,至少一个所述混气道与所述匀气结构连通,用于将混合后的多种所述工艺气体输送向所述匀气结构;

6.所述匀气结构位于所述腔室本体内,并与所述腔室本体连通,用于将混合后的多种所述工艺气体均匀的输送向所述腔室本体内。

7.可选的,所述混气主体中还设置有多个通气道,多个所述混气道呈同心环状设置,多个所述通气道设置在相邻的两个所述混气道之间,用于连通相邻的两个所述混气道。

8.可选的,多个所述进气道在最外侧的环状的所述混气道的周向上间隔设置,多个所述进气道的进气端口均用于与外部气源连通,多个所述进气道的出气端口均与最外侧的环状的所述混气道连通;

9.多个所述进气道的进气方向沿最外侧的环状的所述混气道的切向设置,用于使通过所述进气道进入所述混气道的所述工艺气体能够在所述混气道内沿周向螺旋流动。

10.可选的,所述混气道的数量为三个,分别为第一混气道、第二混气道和第三混气道,所述第一混气道呈环状,环绕所述第三混气道设置,并与所述多个进气道连通,所述第三混气道呈环状,环绕所述第二混气道设置,所述第二混气道与所述匀气结构连通;

11.所述第一混气道与所述第三混气道之间的多个所述通气道沿所述第三混气道的周向均匀且间隔设置,且所述通气道的轴线与所述第三混气道的圆心点和所述通气道的中心点之间的连线呈锐角,以使所述工艺气体从所述第一混气道经过所述通气道进入所述第三混气道后,能够在所述第三混气道内沿所述第三混气道的周向螺旋流动;

12.所述第三混气道与所述第二混气道之间的多个所述通气道沿所述第二混气道的周向均匀且间隔设置,且所述通气道的轴线方向为指向所述第二混气道的圆心。

13.可选的,在高度方向上,所述第一混气道与所述第三混气道之间的所述通气道低于所述进气道,且低于所述第三混气道与所述第二混气道之间的所述通气道。

14.可选的,所述第一混气道和所述第三混气道为分别开设在所述混气主体上的环形凹槽,所述混气结构还包括盖板,所述盖板盖设在所述环形凹槽上形成所述第一混气道和所述第三混气道,所述环形凹槽的截面呈梯形或矩形中的一者或者组合。

15.可选的,所述第二混气道为贯穿所述混气主体的通孔,且所述通孔由上至下的内径逐渐增大。

16.可选的,所述匀气结构包括多个匀气主体,多个所述匀气主体层叠设置,各所述匀气主体的朝向所述混气主体的表面均设置有匀气槽,且各所述匀气槽的槽底均匀且间隔设置有多个匀气孔,多个所述匀气主体中位于最顶部的一个所述匀气主体的所述匀气槽与所述混气道连通,相邻的所述匀气主体通过所述匀气孔连通,多个所述匀气主体中位于最底部的一个所述匀气主体通过所述匀气孔与所述腔室本体连通。

17.可选的,由上至下,所述匀气主体的所述匀气槽的径向尺寸逐渐增大。

18.可选的,所述多个匀气槽中最靠近所述混气主体的一个的深度大于其余的所述匀气槽的深度。

19.可选的,由上至下,所述匀气主体的所述匀气孔的密度逐渐增大。

20.可选的,相邻的两个所述匀气主体的所述匀气孔错位设置。

21.可选的,多个所述匀气主体中位于最底部的一个所述匀气主体的所述匀气孔包括第一孔段、第二孔段和第三孔段,所述第一孔段、所述第二孔段和所述第三孔段由上至下依次连通,所述第一孔段的径向尺寸和所述第三孔段的径向尺寸均大于所述第二孔段的径向尺寸。

22.可选的,所述第三孔段的径向尺寸逐渐增大。

23.本发明还提供一种半导体工艺腔室,包括腔室本体和本发明提供的所述进气装置,所述进气装置设置在半导体工艺腔室的腔室本体的顶部,用于向所述腔室本体内输送工艺气体。

24.本发明具有以下有益效果:

25.本发明提供的进气装置,通过将混气主体盖设在半导体工艺腔室的腔室本体的顶部,并将混气主体与匀气结构层叠的设置在匀气结构的上方,使匀气结构位于腔室本体内,这样通过在混气主体中设置相互连通的多个混气道,并使至少一个混气道连接有多个进气道,至少一个混气道与匀气结构连通,使得混气主体中的多个混气道能够先对多种工艺气体进行多次混合,提高多种工艺气体混合的充分性及均匀性,再将混合后的多种工艺气体直接输送至匀气结构,这与现有技术中混合后的多种工艺气体需要通过长度较长的进气管路才能够被输送至匀气结构相比,本发明提供的进气装置使得混合后的多种工艺气体无需通过较长的进气管路被输送至匀气结构,从而能够避免因长度较长的进气管路而带来的气流量均匀性较差的问题,继而能够提高混合后的多种气体在匀气结构中的均匀性,进而能够提高匀气效果,并且,能够缩短混合后的多种工艺气体被输送至匀气结构的时间,从而能够降低混合后的多种工艺气体在被输送至匀气结构的过程中混合效果下降的程度,使输送至匀气结构的混合后的多种工艺气体的混合充分性和均匀性能够得到提高,进而能够改善薄膜的均匀性,改善半导体工艺结果。

26.本发明提供的半导体工艺腔室,借助本发明提供的进气装置向腔室本体内输送工艺气体,能够提高混合后的多种气体在匀气结构中的均匀性,从而能够提高匀气效果,并且,能够降低混合后的多种工艺气体在被输送至匀气结构的过程中混合效果下降的程度,从而能够提高多种工艺气体的混合充分性及均匀性,进而能够改善半导体工艺结果。

附图说明

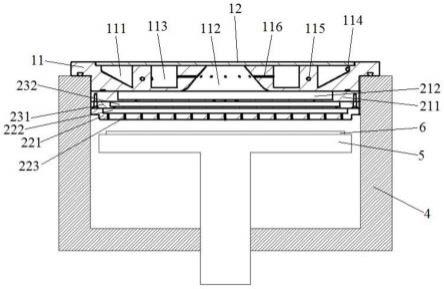

27.图1为本发明实施例提供的进气装置及半导体工艺腔室的主视剖视结构示意图;

28.图2为本发明实施例提供的进气装置的立体结构示意图;

29.图3为图2的俯视结构示意图;

30.图4为图3的a-a向剖视结构示意图;

31.图5为本发明实施例提供的进气装置的混气结构的立体结构示意图;

32.图6为图5的俯视结构示意图;

33.图7为图6的b-b向剖视结构示意图;

34.图8为图7的c-c向剖视结构示意图;

35.图9为图7的d-d向剖视结构示意图;

36.图10为本发明实施例提供的进气装置的匀气结构的第一匀气主体的俯视结构示意图;

37.图11为本发明实施例提供的进气装置的匀气结构的第三匀气主体的俯视结构示意图;

38.图12为本发明实施例提供的进气装置的匀气结构的第三匀气主体的立体结构示意图;

39.图13为本发明实施例提供的进气装置的匀气结构的第二匀气主体的俯视结构示意图;

40.图14为图13中局部e的放大结构示意图;

41.图15为图14的f-f向剖视结构示意图;

42.图16为图15中局部g的放大结构示意图;

43.附图标记说明:

44.1-混气结构;11-混气主体;111-第一混气道;112-第二混气道;

45.113-第三混气道;114-进气道;115-第一混气道与第三混气道之间的通气道;116-第三混气道与第二混气道之间的通气道;117-第一定位销;118-第三定位孔;12-盖板;211-第一匀气主体;212-第一匀气槽;213-第一匀气孔;214-第一定位孔;215-第一螺纹孔;221-第二匀气主体;222-第二匀气槽;223-第二匀气孔;2231-第一孔段;2232-第二孔段;2233-第三孔段;224-第二螺纹孔;225-第二定位孔;231-第三匀气主体;232-第三匀气槽;233-第三匀气孔;234-第三螺纹孔;235-第二定位销;3-进气管;4-腔室本体;5-承载部件;6-晶圆。

具体实施方式

46.为使本领域的技术人员更好地理解本发明的技术方案,下面结合附图来对本发明提供的进气装置及半导体工艺腔室进行详细描述。

47.如图1-图16所示,本发明实施例提供一种进气装置,进气装置包括混气结构1和匀气结构,混气结构1包括混气主体11,混气主体11盖设在半导体工艺腔室的腔室本体4的顶部,并与匀气结构层叠设置,且位于匀气结构的上方,混气主体11中设置有多个混气道,至少一个混气道连接有多个进气道114,进气道用于向对应的混气道输送工艺气体,多个混气道相互连通,用于使多种工艺气体混合,至少一个混气道与匀气结构连通,用于将混合后的多种工艺气体输送向匀气结构;匀气结构位于腔室本体4内,并与腔室本体4连通,用于将混合后的多种工艺气体均匀的输送向腔室本体4内。

48.本发明实施例提供的进气装置,通过将混气主体11盖设在半导体工艺腔室的腔室本体4的顶部,并将混气主体11与匀气结构层叠的设置在匀气结构的上方,使匀气结构位于腔室本体4内,这样通过在混气主体11中设置相互连通的多个混气道,并使至少一个混气道连接有多个进气道114,至少一个混气道与匀气结构连通,使得混气主体中的多个混气道能够先对多种工艺气体进行多次混合,提高多种工艺气体混合的充分性及均匀性,再将混合后的多种工艺气体直接输送至匀气结构,这与现有技术中混合后的多种工艺气体需要通过长度较长的进气管路才能够被输送至匀气结构相比,本发明实施例提供的进气装置使得混合后的多种工艺气体无需通过较长的进气管路被输送至匀气结构,从而能够避免因长度较长的进气管路而带来的气流量均匀性较差的问题,继而能够提高混合后的多种气体在匀气结构中的均匀性,进而能够提高匀气效果,并且,能够缩短混合后的多种工艺气体被输送至匀气结构的时间,从而能够降低混合后的多种工艺气体在被输送至匀气结构的过程中混合效果下降的程度,使输送至匀气结构的混合后的多种工艺气体的混合充分性和均匀性能够得到提高,进而能够改善薄膜的均匀性,改善半导体工艺结果。

49.在实际应用中,多种工艺气体通过多个进气道先进入对应的混气道内,多种工艺气体在进入的这个混气道内流动的过程中能够先进行混合,之后,多种工艺气体能够在相互连通的多个混气道内流动,多种工艺气体在多个混气道内流动的过程中能够再进行混合,从而使多种工艺气体能够进行多次混合,因此,多种工艺气体混合的充分性及均匀性能够得到提高。之后,混合后的多种工艺气体通过混气道进入匀气结构内,由于混合后的多种工艺气体是通过混气道直接被输送至匀气结构的,而非现有技术中通过长度较长的进气管

路被输送至匀气结构的。因此,能够避免因长度较长的进气管路而带来的气流量均匀性较差的问题,继而能够提高混合后的多种气体在匀气结构中的均匀性,进而能够提高匀气效果,并且,混合后的多种工艺气体被输送至匀气结构的时间能够得到缩短,从而使混合后的多种工艺气体在被输送至匀气结构的过程中混合效果下降的程度能够得到降低,继而使输送至匀气结构的混合后的多种工艺气体的混合充分性和均匀性能够得到提高。之后,匀气结构将混合后的多种工艺气体均匀的输送向腔室本体4内,使混合充分性和均匀性得到提高的混合后的多种工艺气体能够均匀的分布在腔室本体4内的晶圆6的表面上,从而能够使晶圆6表面形成的沉积薄膜的均匀性得到改善,进而能够改善半导体工艺结果。

50.如图5和图6所示,可选的,混气主体11可以呈圆盘状。但是,混气主体11的形状并不以此为限。

51.在本发明一实施例中,混气主体11中可以还设置有多个通气道,多个混气道呈同心环状设置,多个通气道设置在相邻的两个混气道之间,用于连通相邻的两个混气道。

52.也就是说,每相邻的两个混气道通均设置有多个通气道,相邻的两个混气道通过位于二者之间的多个通气道连通,从而实现多个混气道的相互连通。

53.如图1-图9所示,在本发明一实施例中,多个进气道114可以在最外侧的环状的混气道的周向上间隔设置,多个进气道114的进气端口均用于与外部气源连通,多个进气道114的出气端口均与最外侧的环状的混气道连通;多个进气道114的进气方向可以沿最外侧的环状的混气道的切向设置,用于使通过进气道114进入混气道的工艺气体能够在混气道内沿周向螺旋流动。

54.在实际应用中,外部气源用于提供多种工艺气体,外部气源提供的多种工艺气体通过多个进气道114的进气端口进入多个进气道114,在通过多个进气道114后,通过多个进气道114的出气端口进入最外侧的环状的混气道,多种工艺气体在进入最外侧的环状的混气道后,能够先在最外侧的环状的混气道内混合。通过使每个进气道114的进气方向沿最外侧的环状的混气道的切向设置,可以使经由每个进气道114进入混气道的工艺气体能够在混气道内沿周向螺旋流动,从而能够提高多种工艺气体在最外侧的环状的混气道内混合的充分性及均匀性。多种工艺气体在最外侧的环状的混气道内混合之后,可以再通过位于最外侧的环状的混气道和与其相邻并位于其内侧的混气道之间的通气道,进入与最外侧的环状的混气道相邻并位于其内侧的混气道内再次混合。

55.可选的,多个进气道114可以在最外侧的环状的混气道的周向上均匀间隔设置。例如,进气道114的数量可以为两个,两个进气道114可以向最外侧的环状的混气道内输送两种工艺气体,两个进气道114在最外侧的环状的混气道的周向上的间距可以为180

°

。但是,进气道114的数量,以及相邻的两个进气道114在最外侧的环状的混气道的周向上的间距并不以此为限,例如,进气道114的数量也可以为三个、四个或者更多个,当进气道114的数量为三个时,相邻的两个进气道114之间的间距可以为120

°

,当进气道114的数量为四个时,相邻的两个进气道114之间的间距可以为90

°

。可以理解的是,这是对于多个进气道114在最外侧的环状的混气道的周向上均匀间隔设置而言,当多个进气道114在最外侧的环状的混气道的周向上非均匀间隔设置时,相邻的两个进气道114之间的间距并不以此为限。

56.如图1、图4及图7-图9所示,在本发明一实施例中,混气道的数量可以为三个,分别为第一混气道111、第二混气道112和第三混气道113,第一混气道111呈环状,环绕第三混气

道113设置,并与多个进气道114连通,第三混气道113呈环状,环绕第二混气道112设置,第二混气道112与匀气结构连通;第一混气道111与第三混气道113之间的多个通气道115可以沿第三混气道113的周向均匀且间隔设置,且通气道115的轴线与第三混气道113的圆心点和该通气道115的中心点之间的连线呈锐角(如图8中锐角z所示),以使工艺气体从第一混气道111经过通气道115进入第三混气道113后,能够再第三混气道113内沿第三混气道113的周向螺旋流动(如图9中箭头所示);第三混气道113与第二混气道112之间的多个通气道116可以沿第二混气道112的周向均匀且间隔设置,且通气道116的轴线方向为指向第二混气道112的圆心。

57.在第一混气道111、第二混气道112和第三混气道113中,第一混气道111为最外侧的环状的混气道,第一混气道111与多个进气道114连通,多种工艺气体通过多个进气道114进入第一混气道111,并在第一混气道111内沿周向螺旋流动(如图8中箭头所示),以在第一混气道111内混合。之后,多种工艺气体通过第一混气道111与第三混气道113之间的多个通气道115进入第三混气道113,并在第三混气道113内再次混合。通过使每个通气道115的轴线与第三混气道113的圆心点和通气道115的中心点之间的连线呈锐角,可以使经由每个进气道115进入第三混气道113的工艺气体能够在第三混气道113内沿周向螺旋流动,从而能够提高多种工艺气体在第三混气道113内混合的充分性及均匀性。之后,多种工艺气体通过第三混气道113与第二混气道112之间的多个通气道116进入第二混气道112,并在第二混气道112再次混合。之后,混合后的多种工艺气体通过第二混气道112进入匀气结构,通过使通气道116的轴线方向为指向第二混气道112的圆心,可以使经由通气道116进入第二混气道112的工艺气体能够先向第二混气道112的圆心流动,再向第二混气道112的内周扩散,从而使混合后的多种工艺气体能够在较大的范围内被输送向匀气结构,使得混合后的多种工艺气体在通过匀气结构进入腔室本体4内后,能够在较大的范围内均匀分布,继而能够提高晶圆6表面形成的沉积薄膜的均匀性,进而能够改善半导体工艺结果

58.但是,混气道的数量并不一次为限,例如,混气道的数量也可以为两个、四个、五个或者更多个。

59.如图2、图3、图5、图6、图8和图9所示,在本发明一实施例中,进气装置可以还包括多个进气管3,多个进气管3的一端与外部气源连通,另一端一一对应的与多个进气道114连通,用于一一对应的向多个进气道114输送工艺气体。也就是说,多个进气道114通过一一对应的多个进气管3与外部气源连通,外部气源提供的工艺气体通过多个进气管3一一对应的被输送至多个进气道114。

60.例如,如图2、图3、图5、图6、图8和图9所示,当进气道114的数量为两个时,进气管3的数量也为两个,两个进气管3与两个进气道114一一对应连通,各进气管3的轴向可以与该进气管3连通的进气道114的轴向相同。

61.可选的,每个通气道115的轴线与第三混气道113的圆心点和该通气道115的中心点之间的连线所呈的锐角可以相同。这样可以减少经多个通气道115进入第三混气道113的工艺气体之间的干涉,减少工艺气体在第三混气道113中发生乱流的情况,从而能够提高多种工艺气体的混合充分性及均匀性。

62.可选的,通气道115的轴线与第三混气道113的圆心点和该通气道115的中心点之间的连线所呈的锐角可以为45

°

。

63.如图8所示,可选的,通气道115的数量可以为四个。但是,通气道115的数量并不以此为限,例如,也可以为两个、三个、五个或者更多个。

64.可选的,当通气道115的数量为四个时,相邻的两个通气道115之间的间距可以为90

°

。但是,相邻的两个通气道115之间的间距并不以此为限,例如,当通气道115的数量为两个时,相邻的两个通气道115之间的间距可以为180

°

,当通气道115的数量为三个时,相邻的两个通气道115之间的间距可以为120

°

。可以理解的是,这是对于多个通气道115在第二周向上均匀间隔设置而言,当多个通气道115在第二周向上非均匀间隔设置时,相邻的两个通气道115之间的间距并不以此为限。可以理解的是,这是对于多个通气道115在第三混气道113的周向均匀且间隔设置而言,当多个通气道115在第三混气道113的周向非均匀间隔设置时,相邻的两个通气道115之间的间距并不以此为限。

65.如图1、图4和图7所示,在本发明一实施例中,在高度方向上,第一混气道111与第三混气道113之间的通气道115可以低于进气道114,且低于第三混气道113与第二混气道112之间的通气道116。

66.也就是说,第一混气道111与第三混气道113之间的通气道115既低于进气道114,又低于第三混气道113与第二混气道112之间的通气道116。这样可以在高度方向上,增加多种工艺气体在第一混气道111内和第三混气道113内流经的距离,从而能够增加多种工艺气体在第一混气道111内和第三混气道113内进行混合的时间,进而能够进一步提高多种工艺气体的混合充分性及均匀性。

67.可选的,在第一混气道111的周向上,第一混气道111与第三混气道113之间的通气道115可以与进气道114交替设置。这样可以在第一混气道111的周向上,增加多种工艺气体在第一混气道111内流行的距离,从而增加多种工艺气体在第一混气道111内进行混合的时间,从而能够进一步提高多种工艺气体的混合充分性及均匀性。

68.在本发明一实施例种,第一混气道111和第三混气道113可以为分别开设在混气主体11上的环形凹槽,混气结构可以还包括盖板12,盖板12盖设在环形凹槽上形成第一混气道111和第三混气道113,环形凹槽的截面可以呈梯形或矩形中的一者或者组合。

69.例如,如图1、图4和图7所示,第一混气道111可以为开设在混气主体11上的截面呈梯形的环形凹槽,盖板12盖设在该截面呈梯形的环形凹槽上形成第一混气道111,第三混气道113可以为开设在混气主体11上的截面呈矩形的环形凹槽,盖板12盖设在该截面呈矩形的环形凹槽上形成第三混气道113。

70.但是,第一混气道111的环形凹槽的截面和第三混气道113的环形凹槽的截面并不以此为限,例如,第一混气道111的环形凹槽的截面也可以呈矩形,第三混气道113的环形凹槽的截面也可以呈梯形。

71.如图1、图4和图7所示,可选的,第一混气道111的环形凹槽的截面可以呈梯形,且由上至下,第一混气道111的环形凹槽的截面的径向长度可以逐渐减小。这样能够更容易的使进入第一混气道111的多种工艺气体在第一混气道111内沿第一混气道111的周向螺旋流动,从而能够提高多种工艺气体的混合充分性及均匀性。

72.如图1、图4和图7所示,可选的,第一混气道111的环形凹槽的底壁可以呈斜面,这是一种可以实现第一混气道111的环形凹槽的截面呈梯形,且由上至下,第一混气道111的环形凹槽的截面的径向长度逐渐减小的方式,但是,实现第一混气道111的环形凹槽的截面

呈梯形,且由上至下,第一混气道111的环形凹槽的截面的径向长度逐渐减小的方式并不以此为限。

73.如图1、图4和图7所示,在本发明一实施例中,第二混气道112可以为贯穿混气主体11的通孔,且通孔由上至下的内径逐渐增大。这样进入第二混气道112的工艺气体在通过第二混气道112向匀气结构流动的过程中,工艺气体扩散的范围能够沿第二混气道112的内周壁逐渐增大,从而使混合后的多种工艺气体能够在更大的范围内被输送向匀气结构,使得混合后的多种工艺气体在通过匀气结构进入腔室本体4内后,能够在更大的范围内均匀分布,继而能够进一步提高晶圆6表面形成的沉积薄膜的均匀性,进而能够进一步改善半导体工艺结果。

74.可选的,盖板12可以与混气主体11之间焊接,以实现盖板12对第一混气道111、第二混气道112和第三混气道113的密封。

75.如图1、图4和图7所示,可选的,第二混气道112的轴向可以与竖直方向同向。也就是说,第二混气道112可以是竖直设置的。

76.如图1、图2、图4和图10所示,在本发明一实施例中,匀气结构可以包括多个匀气主体,多个匀气主体层叠设置,各匀气主体的朝向混气主体11的表面均设置有匀气槽,且各匀气槽的槽底均匀且间隔设置有多个匀气孔,多个匀气主体中位于最顶部的一个匀气主体的匀气槽与混气道连通,相邻的匀气主体通过匀气孔连通,多个匀气主体中位于最底部的一个匀气主体通过匀气孔与腔室本体4连通。

77.也就是说,多个匀气主体中位于最顶部的一个匀气主体的匀气槽与第二混气道112连通,在第二混气道112内混合后的多种工艺气体,在经过第二混气道112后,会进入多个匀气主体中位于最顶部的一个匀气主体的匀气槽内,通过在每个匀气主体的朝向混气主体11的表面均设置有匀气槽,且在每个匀气槽的槽底均匀且间隔设置有多个匀气孔,可以使混合后的多种工艺气体依次经过层叠设置的多个匀气主体,并在多种工艺气体依次经过层叠设置的多个匀气主体的过程中,可以实现多次匀气,从而能够提高匀气效果,进而能够改善半导体工艺结果,在混合后的多种工艺气体经过多个匀气主体中位于最底部的一个匀气主体的匀气后,可以通过多个匀气主体中位于最底部的一个匀气主体的匀气孔进入腔室本体4。

78.如图1、图2、图4和图10所示,可选的,匀气主体的数量可以三个,分别为第一匀气主体211、第二匀气主体221和第三匀气主体231,第一匀气主体211、第三匀气主体231和第二匀气主体221由上至下依次层叠设置,第一匀气主体211的匀气槽为第一匀气槽212,第一匀气槽212槽底的匀气孔为第一匀气孔213,第二匀气主体221的匀气槽为第二匀气槽222,第二匀气槽222槽底的匀气孔为第二匀气孔223,第三匀气主体231的匀气槽为第三匀气槽232,第三匀气槽232槽底的匀气孔为第三匀气孔233。

79.也就是说,第一匀气主体211为第一匀气主体211、第二匀气主体221和第三匀气主体231中位于最顶部的一个匀气主体,第一匀气槽212与第二混气道112连通,第二匀气主体221为第一匀气主体211、第二匀气主体221和第三匀气主体231中位于最底部的一个匀气主体,多个第二匀气孔223与腔室本体连通,第三匀气主体231位于第一匀气主体211和第二匀气主体221之间,第三匀气槽232通过多个第一匀气孔213与第一匀气槽212连通,并通过多个第三匀气孔233与第二匀气槽222连通。

80.在实际应用中,混合后的多种工艺气体在经过第二混气道112之后,会先进入第一匀气槽212,并经过多个第一匀气孔213进入第三匀气槽232,再经过多个第三匀气孔233进入第二匀气槽222,再经过多个第二匀气孔223进入腔室本体4内。由于多个第一匀气孔213在第一匀气槽212的槽底均匀间隔分布,多个第三匀气孔233在第三匀气槽232的槽底均匀间隔分布,多个第二匀气孔223在第二匀气槽222的槽底均匀间隔分布,因此,多个第一匀气孔213、多个第三匀气孔233和多个第二匀气孔223能够依次对混合后的多种工艺气体进行匀气,使混合后的多种工艺气体能够实现多次匀气,能够提高混合后的多种工艺气体的匀气均匀性,从而能够提高混合后的多种工艺气体分布在腔室本体4内的晶圆6的表面上的均匀性,进而能够改善半导体工艺结果。

81.但是,匀气主体的数量并不以此为限,例如,匀气主体的数量也可以为两个、四个、五个或者更多个。

82.如图2和图10所示,可选的,第一匀气主体211可以呈圆盘状。

83.如图2和图13所示,可选的,第二匀气主体221可以呈圆盘状。

84.如图2、图11和图12所示,可选的,第三匀气主体231可以呈圆盘状。

85.如图1和图4所示,在本发明一实施例中,由上至下,匀气主体的匀气槽的径向尺寸可以逐渐增大。

86.例如,第三匀气槽232的径向尺寸可以大于第一匀气槽212的径向尺寸,第二匀气槽222的径向尺寸可以大于第三匀气槽232的径向尺寸。这样混合后的多种工艺气体在依次通过第一匀气槽212、第三匀气槽232和第二匀气槽222过程中,扩散的范围能够逐渐增大,从而使混合后的多种工艺气体能够在更大的范围内被输送向匀气结构,使得混合后的多种工艺气体在通过匀气结构进入腔室本体4内后,能够在更大的范围内均匀分布,继而能够进一步提高晶圆6表面形成的沉积薄膜的均匀性,进而能够进一步改善半导体工艺结果。

87.如图1和图4所示,在本发明一实施例中,多个匀气槽中最靠近混气主体11的一个的深度大于其余的匀气槽的深度。

88.例如,第一匀气槽212的深度可以大于第二匀气槽222的深度和第三匀气槽232的深度。

89.这是由于第二混气道112的径向尺寸与第一匀气槽212的径向尺寸的差距可能较大,而第一匀气槽212的径向尺寸、第三匀气槽232的径向尺寸和第二匀气槽222的径向尺寸的差距可能较小,因此,通过使第一匀气槽212的深度大于第二匀气槽222的深度和第三匀气槽232的深度,一方面可以使混合后的多种工艺气体在由第二混气道112进入第一匀气槽212后,能够有充分的时间在第一匀气槽212内扩散,从而使第一匀气主体211能够充分的对混合后的多种工艺气体进行匀气,另一方面可以缩短混合后的多种工艺气体经过第三匀气槽232和第二匀气槽222进入腔室本体4内的时间,从而能够降低混合后的多种工艺气体在流经第三匀气槽232和第二匀气槽222的过程中混合效果下降的程度,使进入腔室本体4内的混合后的多种工艺气体能够具有较高的混合充分性和均匀性,进而能够改善半导体工艺结果,并且,能够提高半导体工艺效率。

90.如图10-图13所示,在本发明一实施例中,由上至下,匀气主体的匀气孔的密度可以逐渐增大。

91.例如,第三匀气槽232中的多个第三匀气孔233的密度可以大于第一匀气槽212中

的多个第一匀气孔213的密度,第二匀气槽222中的多个第二匀气孔223的密度可以大于第三匀气槽232中的多个第三匀气孔233的密度。这样混合后的多种工艺气体在依次通过多个第一匀气孔213、多个第三匀气孔233和多个第二匀气孔223过程中均匀性能够逐渐提高,从而使混合后的多种工艺气体能够更加均匀的分布在晶圆6的表面,继而能够进一步提高晶圆6表面形成的沉积薄膜的均匀性,进而能够进一步改善半导体工艺结果

92.可选的,第一匀气孔213的径向尺寸可以为1.8mm。

93.可选的,第三匀气孔233的径向尺寸可以为1.8mm。

94.可选的,相邻的两个第一匀气孔213之间的间距可以为16mm。

95.可选的,相邻的两个第三匀气孔233之间的间距可以为14mm。

96.可选的,相邻的两个第二匀气孔223之间的间距可以为13mm。

97.如图10所示,可选的,多个第一匀气孔213可以分为多个第一孔组,每个第一孔组均包括多个第一匀气孔213,不同的第一孔组的多个第一匀气孔213位于径向尺寸不同的周向上,多个第一孔组依次环绕设置。

98.如图13所示,可选的,多个第三匀气孔233可以分为多个第三孔组,每个第三孔组均包括多个第三匀气孔233,不同的第三孔组的多个第三匀气孔233位于径向尺寸不同的周向上,多个第三孔组依次环绕设置。

99.如图11和图12所示,可选的,多个第二匀气孔223可以分为多个第二孔组,每个第二孔组均包括多个第二匀气孔223,不同的第二孔组的多个第二匀气孔223位于径向尺寸不同的周向上,多个第二孔组依次环绕设置。

100.可选的,第一孔组的数量、第三孔组的数量和第二孔组的数量可以逐渐增多。

101.如图10所示,可选的,第一孔组的数量可以为9个,但是,第一孔组的数量并不以此为限。

102.如图11和图12所示,可选的,第三孔组的数量可以为11个,但是,第三孔组的数量并不以此为限。

103.如图13所示,可选的,第二孔组的数量可以为14个,但是,第二孔组的数量并不以此为限。

104.在本发明一实施例中,相邻的两个匀气主体的匀气孔可以错位设置。

105.例如,多个第一匀气孔213与多个第三匀气孔233可以均错位设置。也就是说,第一匀气孔213与第三匀气孔233不对应设置,这样可以使混合后的多种工艺气体在通过多个第一匀气孔213进入第三匀气槽232后,不会直接通过多个第三匀气孔233进入第二匀气槽222,而是能够有充分的时间在第三匀气槽232中扩散,从而能够提高混合后的多种工艺气体在匀气结构中分布的均匀性。

106.在本发明一实施例中,多个第三匀气孔233与多个第二匀气孔223可以均错位设置。也就是说,第三匀气孔233与第二匀气孔223不对应设置,这样可以使混合后的多种工艺气体在通过多个第三匀气孔233进入第二匀气槽222后,不会直接通过多个第二匀气孔223进入腔室本体4内,而是能够有充分的时间在第二匀气槽222中扩散,从而能够提高混合后的多种工艺气体在匀气结构中分布的均匀性。

107.如图13-图16所示,在本发明一实施例中,多个匀气主体中位于最底部的一个匀气主体的匀气孔可以包括第一孔段2231、第二孔段2232和第三孔段2233,第一孔段2231、第二

孔段2232和第三孔段2233由上至下依次连通,第一孔段2231的径向尺寸和第三孔段2233的径向尺寸可以均大于第二孔段2232的径向尺寸

108.例如,第二匀气孔223可以包括第一孔段2231、第二孔段2232和第三孔段2233,第一孔段2231、第二孔段2232和第三孔段2233由上至下依次连通,第一孔段2231的径向尺寸和第三孔段2233的径向尺寸均大于第二孔段2232的径向尺寸。也就是说,第一孔段2231的上端与第二匀气槽222连通,下端与第二孔段2232的上端连通,第二孔段2232的下端与第三孔段2233的上端连通,第三孔段2233的下端与腔室本体4连通。

109.可选的,第一孔段2231的径向尺寸可以为1.8mm。

110.可选的,第二孔段2232的径向尺寸可以为0.8mm。

111.如图15和图16所示,在本发明一实施例中,由上至下,第三孔段2233的径向尺寸可以逐渐增大。这样能够提高混合后的多种工艺气体在通过第三孔段2233进入腔室本体4内时的扩散范围。

112.可选的,第三孔段2233的出气端口的径向尺寸可以为1.4mm,也就是说,第三孔段2233的径向尺寸最大处的径向尺寸可以为1.4mm。

113.如图5、图7和图10所示,可选的,混气主体11的与第一匀气主体211相对的表面可以设置有第一定位销117,第一匀气主体211的与混气主体11相对的表面可以设置有第一定位孔214,第一定位销117能够插入至第一定位孔214内,用于对混气主体11与第一匀气主体211之间进行定位。但是,混气主体11与第一匀气主体211之间定位的方式并不以此为限,例如,也可以是第一匀气主体211的与混气主体11相对的表面设置有第一定位销117,混气主体11的与第一匀气主体211相对的表面设置有第一定位孔214。

114.可选的,第一定位销117的数量和第一定位孔214的数量可以均为多个,多个第一定位销117在混气主体11的与第一匀气主体211相对的表面上间隔分布,多个第一定位孔214在第一匀气主体211的与混气主体11相对的表面上间隔分布,多个第一定位销117能够一一对应的插入至多个第一定位孔214内。

115.可选的,第一定位销117可以为真空销。

116.如图10所示,可选的,第一匀气主体211的与混气主体11相对的表面可以设置有多个第一螺纹孔215,多个第一螺纹孔215在第一匀气主体211的与混气主体11相对的表面上间隔设置,用于一一对应的与多个第一螺纹连接件螺纹配合,以使多个第一螺纹连接件能够对混气主体11与第一匀气主体211进行连接。

117.如图13所示,可选的,第二匀气主体221的与第三匀气主体231相对的表面可以设置有多个第二螺纹孔224,多个第二螺纹孔224在第二匀气主体221的与第三匀气主体231相对的表面上间隔设置,用于一一对应的与多个第二螺纹连接件螺纹配合,以使多个第二螺纹连接件能够对第三匀气主体231与第二匀气主体221进行连接。

118.如图11和图12所示,可选的,第三匀气主体231的与第一匀气主体211相对的表面可以设置有多个第三螺纹孔234,多个第三螺纹孔234在第三匀气主体231的与第一匀气主体211相对的表面上间隔设置,用于一一对应的与多个第三螺纹连接件螺纹配合,以使多个第三螺纹连接件能够对第一匀气主体211与第三匀气主体231进行连接。

119.如图11-图13所示,可选的,第三匀气主体231的与第二匀气主体221相对的表面可以设置有第二定位销235,第二匀气主体221的与第三匀气主体231相对的表面可以设置有

第二定位孔225,第二定位销235能够插入至第二定位孔225内,用于对第三匀气主体231与第二匀气主体221之间进行定位。但是,第三匀气主体231与第二匀气主体221之间定位的方式并不以此为限,例如,也可以是第二匀气主体221的与第三匀气主体231相对的表面设置有第一定位销117,第三匀气主体231的与第二匀气主体221相对的表面设置有第一定位孔214。

120.可选的,第二定位销235的数量和第二定位孔225的数量可以均为一个,第二定位销235和第二定位孔225可以均呈长圆状,这样通过一个第二定位销235和第二定位孔225就可以对第三匀气主体231与第二匀气主体221之间进行定位。

121.如图2、图3、图5、图6、图8和图9所示,可选的,混气主体11可以设置有第三定位孔118,第三定位孔118用于对混气主体11与腔室本体4之间进行定位,以实现进气装置与腔室本体4之间的定位。

122.可选的,第三定位孔118的数量可以为多个,多个第三定位孔118可以沿混气主体11的周向间隔设置。

123.如图1所示,本发明实施例还提供一种半导体工艺腔室,包括腔室本体4和本发明实施例提供的进气装置,进气装置设置在腔室本体4的顶部,用于向腔室本体4内输送工艺气体。

124.本发明实施例提供的半导体工艺腔室,借助本发明实施例提供的进气装置向腔室本体4内输送工艺气体,能够提高混合后的多种气体在匀气结构中的均匀性,从而能够提高匀气效果,并且,能够降低混合后的多种工艺气体在被输送至匀气结构的过程中混合效果下降的程度,从而能够提高多种工艺气体的混合充分性及均匀性,进而能够改善半导体工艺结果。

125.如图1所示,可选的,半导体工艺腔室可以还包括承载部件5,承载部件5设置在腔室本体4内,用于承载晶圆6。也就是说,在半导体工艺中,晶圆6可以承载于承载部件5上进行半导体工艺。

126.综上所述,本发明实施例提供的进气装置及半导体工艺腔室,能够提高混合后的多种气体在匀气结构中的均匀性,从而能够提高匀气效果,并且,能够降低混合后的多种工艺气体在被输送至匀气结构的过程中混合效果下降的程度,从而能够提高多种工艺气体的混合充分性及均匀性,进而能够改善半导体工艺结果。

127.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变形和改进,这些变形和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1