超高Sn含量高致密度低偏析铜锡合金的制备方法

超高sn含量高致密度低偏析铜锡合金的制备方法

技术领域

1.本发明属于粉末冶金技术领域,涉及超高sn含量高致密度低偏析铜锡合金的制备方法。

背景技术:

2.青铜法nb3sn/cu超导线材的制备过程一直以来受到母材铜锡合金塑性变形能力的制约。为了进一步提升nb3sn/cu超导线材的临界电流密度以应用于更高场强的聚变磁体和核磁共振成像系统,提升sn含量以增加nb3sn超导相的生成量是必须的。但当添加的sn含量≥15wt.%时,由于传统水冷铸造和定向凝固技术制备的铜锡合金组织中脆性δ相的偏析集聚问题严重(δ相体积分数约20%,尺寸≥500μm),因此导致铜锡合金的塑性进一步恶化。为了解决这一问题,西安理工大学在之前的研究中采用雾化法成功制备了sn含量为15.4~16.5wt.%的铜锡合金粉末,并通过粉末冶金技术成功制备了高sn含量高密度的铜锡合金。但是,制备的合金存在以下问题亟需解决:

①

合金最高16.5wt.%的sn含量依旧无法满足未来高临界电流密度nb3sn/cu超导线材的制备要求;

②

由于烧结工艺优化不够完善,合金的实际致密度仅为97%左右,制约着铜锡合金的塑性;

③

合金中δ相的偏析问题虽然与传统水冷铸造和定向凝固技术制备的铜锡合金相比有所改善,但δ相在烧结过程中依旧存在较为明显的偏析(体积分数仍较高,约为10%),无法满足后续制备nb3sn/cu超导线材的形变工艺要求。

技术实现要素:

3.本发明的目的是提供超高sn含量高致密度低偏析铜锡合金的制备方法,解决现有粉末冶金技术制备的铜锡合金sn含量不足、致密度不高以及δ相偏析仍然严重的问题,以满足未来高临界电流密度nb3sn/cu超导线材的制备需求。

4.本发明所采用的技术方案是,超高sn含量高致密度低偏析铜锡合金的制备方法,具体按以下步骤实施:

5.步骤1,采用中途添料式真空感应熔炼气雾化技术制备超高sn含量铜锡合金粉末;

6.步骤2,通过多气氛组合连续烧结技术对铜锡合金粉末进行烧结致密化,铜锡合金粉末进行无压一次烧结;

7.步骤3,再将经步骤2得到的无压烧结坯块进行还原与无压二次烧结;

8.步骤4,最后将还原后的坯块于真空环境中进行热压最终烧结,得到超高sn含量高致密度低偏析铜锡合金。

9.本发明的特点还在于:

10.其中步骤1中采用中途添料式真空感应熔炼气雾化技术具体为:

11.准备无氧纯铜锭和纯锡粒;将纯锡粒放置于真空感应熔炼气雾化设备的遥控旋转式矩形送料导轨中备用,将无氧纯铜锭放置于镁砂坩埚中进行真空感应熔炼,保温后,旋转送料导轨,将纯锡粒添加至熔化的无氧纯铜液中,继续在电磁感应下加热搅拌,待保温时间

结束,立即开始雾化;

12.其中无氧纯铜锭和纯锡粒按照81.5~83.1wt.%和16.9~18.5wt.%的配比进行备料,将纯锡粒放置于真空感应熔炼气雾化设备的遥控旋转式矩形送料导轨中备用,将无氧纯铜锭放置于镁砂坩埚中进行真空感应熔炼,然后旋转送料导轨,将纯锡粒添加至熔化的无氧纯铜液中,在电磁感应下加热搅拌3~5min,保温后立即开始雾化;

13.其中无氧纯铜锭的熔炼过程中:真空度低于6.7

×

10-3

pa,温升为2~3℃/s,熔炼温度为1300~1400℃,保温5~10min;所述雾化条件为:雾化采用漏嘴直径为3mm,喷嘴采用直径为3mm的限制式喷嘴,雾化过程中,控制氮气气压全程在8.0~10.0mpa;

14.其中步骤2具体按以下步骤实施;将经步骤1制备出的超高sn含量铜锡合金粉末装入石墨坩埚中捣实,并通过振实仪将粉末进一步振实,然后将石墨坩埚放置于管式炉内,并使用机械泵对管进行抽真空,并用氩气排净管内空气;加热时,保证管内全程通入氩气,加热结束后进行保温,待保温结束后随炉缓冷,得到无压一次烧结的铜锡合金坯块;

15.其中振实仪中设置振动频率为250

±

15次/min,振动时间为3

±

0.05min,捣实过程和振实过程不少于3次;管式炉内的加热条件为:以20℃/min的升温速率将炉温升至520~588℃,保温20~30min,然后以5℃/min的升温速率将炉温升至600~650℃,保温时间为90~150min;

16.其中步骤3中还原与无压二次烧结的具体过程为:

17.将无压一次烧结的铜锡合金坯块放进管式炉内,向管内通入氩气,随后向管内通入氢气使管内完全充满氢气,验纯后在出气口处点燃氢气;加热时,保证管内全程通入氢气,加热结束保温,待保温结束后,向管内通入氩气并关闭氢气阀,停止氢气的通入,随炉冷却以得到还原并无压二次烧结的铜锡合金坯块;

18.其中步骤3中管式炉内以5℃/min的升温速率将炉温升至250~350℃,保温120~240min;

19.其中步骤4最终烧结具体为:

20.将经步骤3处理后的铜锡合金坯块放入0cr25ni20钢模具中,然后放置于真空热压烧结设备中,待设备达到低真空状态后,开始加热,到达设定烧结温度的同时对装有铜锡合金坯块的钢模具瞬时加载29~32mpa的压强,保温保压90~150min,保温结束后随炉缓冷并继续保压,待温度低于400℃时撤压,最终待温度降至室温时获得超高sn含量高致密度低偏析铜锡合金;

21.其中真空热压烧结设备的条件为:手动调功待炉温升至200℃时,以15℃/min的升温速率将炉温继续升至520~588℃,保温10~20min,然后以5℃/min的升温速率将炉温升至650~725℃。

22.本发明的有益效果是:

23.本发明的超高sn含量高致密度低偏析铜锡合金的制备方法,采用中途添料式真空感应熔炼气雾化技术制备超高sn含量铜锡合金粉末的过程中,1300~1400℃的熔炼温度增加了金属液的过热度,对减少铜锡合金粉末中异形粉含量具有促进作用;采用遥控旋转式矩形送料导轨以中途添加纯锡粒的方式减少了感应熔炼过程中sn的挥发;8.0~10.0mpa的雾化压力提高了粉末的冷速,在原材料基础上增加了溶质原子sn在cu基体中的固溶度;采用人为捣实和仪器振实的结合手段,对于提高合金粉末的振实密度有很大的促进作用;氩

气中无压一次烧结的工艺,避免了由于铜锡合金粉末球形度较高而在冷压或冷等静压等机械压制过程中不易压制成型的问题,可以在实现合金粉末具备一定烧结强度的同时,促进δ相中sn原子向cu基体中固溶;采用氢气进行还原并无压二次烧结的工艺,不仅可以降低粉末中的氧含量、进一步提高铜锡合金坯块的烧结强度,还能维持δ相中sn原子在cu基体中较高的固溶度;通过真空热压最终烧结的工艺,可以避免氮气气氛下sn的润湿性低等问题,促进铜锡合金粉末烧结颈的形成以增加致密度,同时在平衡凝固最大固溶度温度区间附近的烧结再次促进了δ相中sn原子向cu基体中固溶,减少了δ相的偏聚,实现了超高sn含量高致密度低偏析铜锡合金的制备,以满足未来高临界电流密度nb3sn/cu超导线材的制备需求。

附图说明

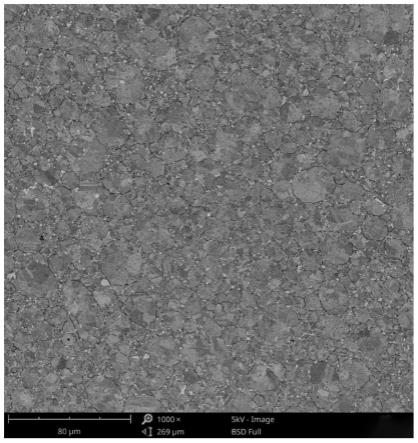

24.图1是实施例1中超高sn含量高致密度低偏析铜锡合金的微观组织形貌;

25.图2是实施例1~4中超高sn含量高致密度低偏析铜锡合金的致密度变化曲线;

26.图3是实施例1~4中超高sn含量高致密度低偏析铜锡合金组织中δ相的体积分数变化曲线;

27.图4是本发明制备超高sn含量高致密度低偏析铜锡合金的工艺流程图。

具体实施方式

28.下面结合附图和具体实施方式对本发明进行详细说明。

29.本发明提供了超高sn含量高致密度低偏析铜锡合金的制备方法,如图4所示,首先采用中途添料式真空感应熔炼气雾化技术制备超高sn含量铜锡合金粉末,然后通过多气氛组合连续烧结技术,实现铜锡合金粉末的烧结致密化,此过程中,粉末在氩气气氛中进行无压一次烧结,再将无压烧结坯块在氢气气氛下进行还原与无压二次烧结,最后将还原后的坯块于真空环境中进行热压最终烧结,以获得超高sn含量高致密度低偏析铜锡合金。

30.具体按以下步骤实施:

31.步骤1,将商用无氧纯铜锭和纯锡粒按照81.5~83.1wt.%和16.9~18.5wt.%的配比进行备料,然后用汽油去除金属表面污渍,并在无水乙醇中超声振荡,将备好的纯锡粒放置于真空感应熔炼气雾化设备的遥控旋转式矩形送料导轨中备用,将备好的无氧纯铜锭放置于镁砂坩埚中,用传统的三级泵对真空感应熔炼气雾化设备抽真空,待真空度低于6.7

×

10-3

pa后,进行真空感应熔炼;熔炼过程保证温升控制在2~3℃/s,熔炼温度控制在1300~1400℃范围内;保温5~10min后,旋转送料导轨,将纯锡粒添加至熔化的无氧纯铜液中,继续在电磁感应下加热搅拌3~5min,熔炼过程中,根据情况适当向炉内充入氮气以降低sn的挥发。待保温时间结束,立即开始雾化。雾化采用的漏嘴直径为3mm,喷嘴采用直径为3mm的限制式喷嘴,雾化过程中,控制氮气气压全程在8.0~10.0mpa范围内,待积粉罐温度达到室温后,打开积粉罐以获得超高sn含量铜锡合金粉末;

32.步骤2,将制备出的sn含量为16.9~18.5wt.%的超高sn含量铜锡合金粉末装入石墨坩埚中,人为用细钢针对粉末抽插捣实,并通过振实仪将粉末进一步振实,设置振动频率为250

±

15次/min,振动时间为3

±

0.05min,人为捣实和仪器振实过程往复至少3次以保证粉末具备高的振实密度;然后将石墨坩埚放置于管式炉内,并使用机械泵对管进行抽真空,待外接真空表盘相对压强示数接近-0.1mpa时,开始向管内通入氩气,气流量控制为不低于

0.5mpa,通气时间不低于10min,直至管内充满氩气;加热时,保证管内全程通入氩气,气流量控制为不低于0.05mpa,以20℃/min的升温速率将炉温升至520~588℃,保温20~30min,然后以5℃/min的升温速率将炉温升至600~650℃,保温时间为90~150min,待保温结束后随炉缓冷,得到无压一次烧结的铜锡合金坯块。

33.步骤3,将铜锡合金坯块放进管式炉内,向管内通入氩气,气流量控制为不低于0.5mpa,通气时间不低于10min,直至排净管内氧气,随后向管内通入氢气,气流量控制为不低于0.5mpa,通气时间不低于10min,直至管内完全充满氢气,验纯后在出气口处点燃氢气。加热时,保证管内全程通入氢气,气流量控制为不低于0.05mpa,然后以5℃/min的升温速率将炉温升至250~350℃,保温120~240min。待保温结束后,向管内通入氩气,气流量控制为不低于0.05mpa,并关闭氢气阀,停止氢气的通入;随炉冷却以得到还原并无压二次烧结的铜锡合金坯块;

34.步骤4,将氢气还原后的铜锡合金坯块放入0cr25ni20钢模具中,然后放置于真空热压烧结设备中,烧结前,使用机械泵和分子泵对设备进行抽真空,待炉内真空抽至6.7

×

10-3

pa以下时,开始手动加热。手动调节电流值不高于150a,待炉温升至200℃时,以15℃/min的升温速率将炉温继续升至520~588℃,保温10~20min,然后以5℃/min的升温速率将炉温升至650~725℃,到达设定烧结温度的同时对装有铜锡合金坯块的钢模具瞬时加载29~32mpa的压强,保温保压90~150min,保温结束后随炉缓冷并继续保压,待温度低于400℃时撤压,最终待温度降至室温时获得超高sn含量高致密度低偏析铜锡合金。

35.本发明超高sn含量高致密度低偏析铜锡合金的制备方法,依靠中途添料式真空感应熔炼气雾化技术制备的铜锡合金粉末超高sn含量的优势,解决了铜锡合金sn含量不足的问题。结合氩气无压一次烧结、氢气还原无压二次烧结以及真空热压最终烧结的多气氛组合连续烧结技术,不仅促进了铜锡合金烧结颈的形成以提高致密度,同时在平衡凝固最大固溶度温度区间附近的烧结促进了δ相的回溶,减少了δ相的偏聚。

36.实施例1

37.将商用无氧纯铜锭和纯锡粒按照82.0wt.%和18.0wt.%的配比进行备料,然后用汽油去除金属表面污渍,并在无水乙醇中超声振荡。将备好的纯锡粒放置于真空感应熔炼气雾化设备的遥控旋转式矩形送料导轨中备用,将备好的无氧纯铜锭放置于镁砂坩埚中。用传统的三级泵对真空感应熔炼气雾化设备抽真空,待真空度低于6.7

×

10-3

pa后,进行真空感应熔炼。熔炼过程保证温升控制在2~3℃/s,熔炼温度控制在1380℃范围内。保温5min后,旋转送料导轨,将纯锡粒添加至熔化的无氧纯铜液中,继续在电磁感应下加热搅拌5min,熔炼过程中,根据情况适当向炉内充入氮气以降低sn的挥发。待保温时间结束,立即开始雾化。雾化采用的漏嘴直径为3mm,喷嘴采用直径为3mm的限制式喷嘴。雾化过程中,控制氮气气压全程在8.5mpa。待积粉罐温度达到室温后,打开积粉罐以获得超高sn含量铜锡合金粉末。

38.将制备出的sn含量为18.0wt.%的超高sn含量铜锡合金粉末装入石墨坩埚中,人为用细钢针对粉末抽插捣实,并通过振实仪将粉末进一步振实,设置振动频率为250

±

15次/min,振动时间为3

±

0.05min,人为捣实和仪器振实过程往复至少3次以保证粉末具备高的振实密度。然后将石墨坩埚放置于管式炉内,并使用机械泵对管进行抽真空,待外接真空表盘相对压强示数接近-0.1mpa时,开始向管内通入氩气,气流量控制为不低于0.5mpa,通

气时间不低于10min,直至管内充满氩气。加热时,保证管内全程通入氩气,气流量控制为不低于0.05mpa,以20℃/min的升温速率将炉温升至545℃,保温27min,然后以5℃/min的升温速率将炉温升至630℃,保温时间为110min,待保温结束后随炉缓冷,得到无压一次烧结的铜锡合金坯块。

39.将铜锡合金坯块放进管式炉内,向管内通入氩气,气流量控制为不低于0.5mpa,通气时间不低于10min,直至排净管内氧气,随后向管内通入氢气,气流量控制为不低于0.5mpa,通气时间不低于10min,直至管内完全充满氢气,验纯后在出气口处点燃氢气。加热时,保证管内全程通入氢气,气流量控制为不低于0.05mpa,然后以5℃/min的升温速率将炉温升至280℃,保温160min。待保温结束后,向管内通入氩气,气流量控制为不低于0.05mpa,并关闭氢气阀,停止氢气的通入。随炉冷却以得到还原并无压二次烧结的铜锡合金坯块。

40.将氢气还原后的铜锡合金坯块放入0cr25ni20钢模具中,然后放置于真空热压烧结设备中。烧结前,使用机械泵和分子泵对设备进行抽真空,待炉内真空抽至6.7

×

10-3

pa以下时,开始手动加热。手动调节电流值不高于150a,待炉温升至200℃时,以15℃/min的升温速率将炉温继续升至545℃,保温17min,然后以5℃/min的升温速率将炉温升至675℃,到达设定烧结温度的同时对装有铜锡合金坯块的钢模具瞬时加载31mpa的压强,保温保压110min,保温结束后随炉缓冷并继续保压,待温度低于400℃时撤压,最终待温度降至室温时获得超高sn含量高致密度低偏析铜锡合金。制备的铜锡合金的致密度为99.46%,δ相体积分数为3.73%;图1是本实施例中超高sn含量高致密度低偏析铜锡合金的微观组织形貌,可以看出,铜锡合金组织由细小的等轴晶晶粒以及均匀分布的细小δ相构成,晶粒内存在大量的退火孪晶。

41.实施例2

42.将商用无氧纯铜锭和纯锡粒按照81.5wt.%和18.5wt.%的配比进行备料,然后用汽油去除金属表面污渍,并在无水乙醇中超声振荡。将备好的纯锡粒放置于真空感应熔炼气雾化设备的遥控旋转式矩形送料导轨中备用,将备好的无氧纯铜锭放置于镁砂坩埚中。用传统的三级泵对真空感应熔炼气雾化设备抽真空,待真空度低于6.7

×

10-3

pa后,进行真空感应熔炼。熔炼过程保证温升控制在2~3℃/s,熔炼温度控制在1360℃范围内。保温7min后,旋转送料导轨,将纯锡粒添加至熔化的无氧纯铜液中,继续在电磁感应下加热搅拌4min,熔炼过程中,根据情况适当向炉内充入氮气以降低sn的挥发。待保温时间结束,立即开始雾化。雾化采用的漏嘴直径为3mm,喷嘴采用直径为3mm的限制式喷嘴。雾化过程中,控制氮气气压全程在9.0mpa。待积粉罐温度达到室温后,打开积粉罐以获得超高sn含量铜锡合金粉末。

43.将制备出的sn含量为18.5wt.%的超高sn含量铜锡合金粉末装入石墨坩埚中,人为用细钢针对粉末抽插捣实,并通过振实仪将粉末进一步振实,设置振动频率为250

±

15次/min,振动时间为3

±

0.05min,人为捣实和仪器振实过程往复至少3次以保证粉末具备高的振实密度。然后将石墨坩埚放置于管式炉内,并使用机械泵对管进行抽真空,待外接真空表盘相对压强示数接近-0.1mpa时,开始向管内通入氩气,气流量控制为不低于0.5mpa,通气时间不低于10min,直至管内充满氩气。加热时,保证管内全程通入氩气,气流量控制为不低于0.05mpa,以20℃/min的升温速率将炉温升至520℃,保温30min,然后以5℃/min的升温速率将炉温升至600℃,保温时间为150min,待保温结束后随炉缓冷,得到无压一次烧结的

铜锡合金坯块。

44.将铜锡合金坯块放进管式炉内,向管内通入氩气,气流量控制为不低于0.5mpa,通气时间不低于10min,直至排净管内氧气,随后向管内通入氢气,气流量控制为不低于0.5mpa,通气时间不低于10min,直至管内完全充满氢气,验纯后在出气口处点燃氢气。加热时,保证管内全程通入氢气,气流量控制为不低于0.05mpa,然后以5℃/min的升温速率将炉温升至250℃,保温240min。待保温结束后,向管内通入氩气,气流量控制为不低于0.05mpa,并关闭氢气阀,停止氢气的通入。随炉冷却以得到还原并无压二次烧结的铜锡合金坯块。

45.将氢气还原后的铜锡合金坯块放入0cr25ni20钢模具中,然后放置于真空热压烧结设备中。烧结前,使用机械泵和分子泵对设备进行抽真空,待炉内真空抽至6.7

×

10-3

pa以下时,开始手动加热。手动调节电流值不高于150a,待炉温升至200℃时,以15℃/min的升温速率将炉温继续升至520℃,保温20min,然后以5℃/min的升温速率将炉温升至650℃,到达设定烧结温度的同时对装有铜锡合金坯块的钢模具瞬时加载32mpa的压强,保温保压90min,保温结束后随炉缓冷并继续保压,待温度低于400℃时撤压,最终待温度降至室温时获得超高sn含量高致密度低偏析铜锡合金。制备的铜锡合金的致密度为99.50%,δ相体积分数为3.93%。

46.实施例3

47.将商用无氧纯铜锭和纯锡粒按照82.4wt.%和17.6wt.%的配比进行备料,然后用汽油去除金属表面污渍,并在无水乙醇中超声振荡。将备好的纯锡粒放置于真空感应熔炼气雾化设备的遥控旋转式矩形送料导轨中备用,将备好的无氧纯铜锭放置于镁砂坩埚中。用传统的三级泵对真空感应熔炼气雾化设备抽真空,待真空度低于6.7

×

10-3

pa后,进行真空感应熔炼。熔炼过程保证温升控制在2~3℃/s,熔炼温度控制在1300℃范围内。保温10min后,旋转送料导轨,将纯锡粒添加至熔化的无氧纯铜液中,继续在电磁感应下加热搅拌3min,熔炼过程中,根据情况适当向炉内充入氮气以降低sn的挥发。待保温时间结束,立即开始雾化。雾化采用的漏嘴直径为3mm,喷嘴采用直径为3mm的限制式喷嘴。雾化过程中,控制氮气气压全程在10.0mpa。待积粉罐温度达到室温后,打开积粉罐以获得超高sn含量铜锡合金粉末。

48.将制备出的sn含量为17.6wt.%的超高sn含量铜锡合金粉末装入石墨坩埚中,人为用细钢针对粉末抽插捣实,并通过振实仪将粉末进一步振实,设置振动频率为250

±

15次/min,振动时间为3

±

0.05min,人为捣实和仪器振实过程往复至少3次以保证粉末具备高的振实密度。然后将石墨坩埚放置于管式炉内,并使用机械泵对管进行抽真空,待外接真空表盘相对压强示数接近-0.1mpa时,开始向管内通入氩气,气流量控制为不低于0.5mpa,通气时间不低于10min,直至管内充满氩气。加热时,保证管内全程通入氩气,气流量控制为不低于0.05mpa,以20℃/min的升温速率将炉温升至565℃,保温24min,然后以5℃/min的升温速率将炉温升至615℃,保温时间为130min,待保温结束后随炉缓冷,得到无压一次烧结的铜锡合金坯块。

49.将铜锡合金坯块放进管式炉内,向管内通入氩气,气流量控制为不低于0.5mpa,通气时间不低于10min,直至排净管内氧气,随后向管内通入氢气,气流量控制为不低于0.5mpa,通气时间不低于10min,直至管内完全充满氢气,验纯后在出气口处点燃氢气。加热时,保证管内全程通入氢气,气流量控制为不低于0.05mpa,然后以5℃/min的升温速率将炉

温升至320℃,保温200min。待保温结束后,向管内通入氩气,气流量控制为不低于0.05mpa,并关闭氢气阀,停止氢气的通入。随炉冷却以得到还原并无压二次烧结的铜锡合金坯块。

50.将氢气还原后的铜锡合金坯块放入0cr25ni20钢模具中,然后放置于真空热压烧结设备中。烧结前,使用机械泵和分子泵对设备进行抽真空,待炉内真空抽至6.7

×

10-3

pa以下时,开始手动加热。手动调节电流值不高于150a,待炉温升至200℃时,以15℃/min的升温速率将炉温继续升至565℃,保温14min,然后以5℃/min的升温速率将炉温升至700℃,到达设定烧结温度的同时对装有铜锡合金坯块的钢模具瞬时加载30mpa的压强,保温保压130min,保温结束后随炉缓冷并继续保压,待温度低于400℃时撤压,最终待温度降至室温时获得超高sn含量高致密度低偏析铜锡合金。制备的铜锡合金的致密度为99.81%,δ相体积分数为4.00%。

51.实施例4

52.将商用无氧纯铜锭和纯锡粒按照83.1wt.%和16.9wt.%的配比进行备料,然后用汽油去除金属表面污渍,并在无水乙醇中超声振荡。将备好的纯锡粒放置于真空感应熔炼气雾化设备的遥控旋转式矩形送料导轨中备用,将备好的无氧纯铜锭放置于镁砂坩埚中。用传统的三级泵对真空感应熔炼气雾化设备抽真空,待真空度低于6.7

×

10-3

pa后,进行真空感应熔炼。熔炼过程保证温升控制在2~3℃/s,熔炼温度控制在1340℃范围内。保温8.5min后,旋转送料导轨,将纯锡粒添加至熔化的无氧纯铜液中,继续在电磁感应下加热搅拌4.5min,熔炼过程中,根据情况适当向炉内充入氮气以降低sn的挥发。待保温时间结束,立即开始雾化。雾化采用的漏嘴直径为3mm,喷嘴采用直径为3mm的限制式喷嘴。雾化过程中,控制氮气气压全程在8.0mpa。待积粉罐温度达到室温后,打开积粉罐以获得超高sn含量铜锡合金粉末。

53.将制备出的sn含量为16.9wt.%的超高sn含量铜锡合金粉末装入石墨坩埚中,人为用细钢针对粉末抽插捣实,并通过振实仪将粉末进一步振实,设置振动频率为250

±

15次/min,振动时间为3

±

0.05min,人为捣实和仪器振实过程往复至少3次以保证粉末具备高的振实密度。然后将石墨坩埚放置于管式炉内,并使用机械泵对管进行抽真空,待外接真空表盘相对压强示数接近-0.1mpa时,开始向管内通入氩气,气流量控制为不低于0.5mpa,通气时间不低于10min,直至管内充满氩气。加热时,保证管内全程通入氩气,气流量控制为不低于0.05mpa,以20℃/min的升温速率将炉温升至588℃,保温20min,然后以5℃/min的升温速率将炉温升至650℃,保温时间为90min,待保温结束后随炉缓冷,得到无压一次烧结的铜锡合金坯块。

54.将铜锡合金坯块放进管式炉内,向管内通入氩气,气流量控制为不低于0.5mpa,通气时间不低于10min,直至排净管内氧气,随后向管内通入氢气,气流量控制为不低于0.5mpa,通气时间不低于10min,直至管内完全充满氢气,验纯后在出气口处点燃氢气。加热时,保证管内全程通入氢气,气流量控制为不低于0.05mpa,然后以5℃/min的升温速率将炉温升至350℃,保温120min。待保温结束后,向管内通入氩气,气流量控制为不低于0.05mpa,并关闭氢气阀,停止氢气的通入。随炉冷却以得到还原并无压二次烧结的铜锡合金坯块。

55.将氢气还原后的铜锡合金坯块放入0cr25ni20钢模具中,然后放置于真空热压烧结设备中。烧结前,使用机械泵和分子泵对设备进行抽真空,待炉内真空抽至6.7

×

10-3

pa以下时,开始手动加热。手动调节电流值不高于150a,待炉温升至200℃时,以15℃/min的升温

速率将炉温继续升至588℃,保温10min,然后以5℃/min的升温速率将炉温升至725℃,到达设定烧结温度的同时对装有铜锡合金坯块的钢模具瞬时加载29mpa的压强,保温保压150min,保温结束后随炉缓冷并继续保压,待温度低于400℃时撤压,最终待温度降至室温时获得超高sn含量高致密度低偏析铜锡合金。制备的铜锡合金的致密度为99.49%,δ相体积分数为3.88%。

56.图2是实施例1-4中超高sn含量高致密度低偏析铜锡合金的致密度变化曲线,可以看出,铜锡合金致密度较高,均在99.45%以上;

57.图3是实施例1-4中超高sn含量高致密度低偏析铜锡合金组织中δ相的体积分数变化曲线,可以看出,δ相体积分数变化幅度趋于稳定,均在4.00%以下。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1