一种从废弃ITO玻璃中回收金属铟的方法

22%的盐酸溶液,用zn板进行置换反应,得到粗铟。此方法缺点在于蒸馏后会有较多杂质,且回收过程中易导致环境污染、能源消耗问题。并且由于同时回收醋酸、铟、锡,造成分离度较差,铟的回收率较低。

7.公布号为cn109457125a的专利文献中公开了一种控碳热解-真空自还原分离废弃液晶面板中的液晶和富集回收铟的干法还原方法:通过机械剥离过程,得到富集液晶和铟的剥离产品;再通过添加分子筛的热解过程,实现剥离产品中液晶的分解,产生热解气和油,它们被吸附在分子筛上,形成碳纤维;利用覆碳分子筛和剥离产品的真空碳还原反应,冷凝后,形成金属铟,收集冷凝产品;最后,经过置换反应及电解精炼,得到精铟。但是,在真空热解过程中,能耗较大,技术难度要求高,加工过程中需做好安全措施。回收铟的成本较大,不适合大批量生产。且分子筛的储存条件苛刻,容易变性,在生产过程中,分子筛需要定期更换。

技术实现要素:

8.为了解决以上技术问题,本发明提出了一种从废弃ito玻璃中回收金属铟的方法,以废弃ito玻璃基板为原料,经过破碎、氢氟酸浸出富集、蒸发浓缩、酸浸、铝置换、熔炼压制提纯等步骤得到粗铟。

9.为实现上述目的,本发明提供如下技术方案:

10.一种从废弃ito玻璃中回收金属铟的方法,包括如下步骤:

11.(1)破碎:使用破碎机将废弃ito玻璃基板完全破碎成为ito玻璃碎块;

12.(2)一次酸浸:将ito玻璃碎块浸泡在氟化氢溶液中并搅拌,使ito玻璃镀层中铟的化合物转化成为铟离子,过滤,获得ito浸出液和已去除镀层的玻璃碎块,实现ito镀层与玻璃基板的分离;

13.(3)蒸发浓缩:将步骤(2)所得ito浸出液在聚四氟乙烯蒸发器中蒸发浓缩,使ito浸出液中的hf气体蒸发出去,得到固体富铟物,分离出的hf气体经冷凝收集后可循环使用;

14.(4)二次酸浸:将步骤(3)所得富铟物充分溶解于硫酸溶液中,得到富含铟离子的二次浸出液;

15.(5)调节ph:向步骤(4)所得二次浸出液中加入naoh溶液调节ph至2.7,使包含锡、钼在内的金属杂质沉淀,过滤得到富铟溶液;为了使置换反应顺利进行,在所述富铟溶液中加入氯化钠溶液,得到置换前液;

16.(6)置换:在所述置换前液中插入经硫酸去除氧化膜的铝片,采用铝片置换得到海绵铟;在使用铝片置换时,由于该置换反应会产生大量反应热,不断搅拌以加速散热;反应结束后,为防止海绵铟与锡重新发生置换反应,及时将海绵铟取出,使用蒸馏水清洗,并在蒸馏水中放置24h使其钝化;

17.(7)熔炼:将海绵铟压成片状,并与氢氧化钠置于陶瓷坩埚中加热熔铸;反应结束后,冷却,将陶瓷坩埚敲碎,并清洗浮渣,得到粗铟。

18.进一步地,步骤(2)中,氢氟酸溶液的浓度为6-10mol/l,浸泡时间为30-90min,搅拌速度为300-500r/min,浸泡温度为25-90℃。

19.进一步地,步骤(4)中,硫酸溶液的浓度为4mol/l。

20.进一步地,步骤(5)中,置换前液中氯离子溶度为20g/l,以便后续置换反应。

21.进一步地,步骤(7)所述熔铸的具体方法为:将海绵铟压成含水量《10%的铟片;将氢氧化钠先置于陶瓷坩埚中加热到350℃,再加入铟片,继续加热至400-500℃,使氢氧化钠在熔融条件下除去海绵铟中绝大部分氯离子和铝杂质,氢氧化钠质量为铟片质量的50%-60%;反应2h后,冷却,将陶瓷坩埚敲碎,并清洗浮渣,得到粗铟。

22.本发明的上述方法,所涉及的反应方程式为:

23.步骤(2)一次酸浸过程中:当废弃ito玻璃接触氢氟酸溶液时,在常温状态下即可快速发生化学反应:

24.4hf+sio2=sif4↑

+2h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

25.in2o3+6h

+

=2in

3+

+3h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

26.步骤(5)调ph过程中:用naoh溶液调ph值至2.7以沉淀锡等金属杂质。此过程主要的化学反应有:

27.in2o3+3h2so4=in2(so4)3+3h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

28.3sno2+4naoh=sn(oh)2↓

+2na2sno3+2h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

29.步骤(6)置换过程中:采用铝片置换单质铟的化学反应方程式为:

30.in

3+

+al=al

3+

+in

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

31.步骤(7)熔炼过程中:当铟片加入氢氧化钠中进行熔化时,熔融的naoh可以隔断铟片与空气的接触,防止铟的氧化;同时,熔化的金属铟滴因密度大而下沉。铟片表面的氧化膜被氢氧化钠吸收,形成较轻的固态浮渣而上浮,与铟液迅速分离。铟片中的一些杂质,如铝等也与氢氧化钠反应,生成金属盐类进入浮渣,从而提高铟液的品位。熔融的氢氧化钠还能与铟片中的残余氯离子形成钠盐达到脱氯的目的。具体反应为:

32.in2o3+2naoh=2naino2+h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

33.2al+2naoh+2h2o=2naalo2+3h2↑ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

34.cl-+naoh=nacl+oh-ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

35.与现有技术相比,本发明具有以下优点:

36.1、提出使用氢氟酸溶液进行一次酸浸,由于氢氟酸对硅酸盐及二氧化硅有着极强的浸蚀力,可以快速腐蚀玻璃制品同时快速浸出玻璃基板表面的ito镀层,实现铟的高效富集;此外在得到含有铟离子的浸出液后,也很容易将ito浸出液中的hf气体蒸发出去,在得到固体富铟物的同时,分离出的hf气体还可循环使用。

37.2、在获得海绵铟后,采用氢氧化钠在熔融条件下进行提纯。一方面,熔融状态的氢氧化钠可以与片状海绵铟中的杂质氯离子反应,生成氯盐以达到脱氯的目的,并与置换反应引入的铝杂质反应,将铝引入浮渣,进一步提高了粗铟的纯度;另一方面,当铟片加入氢氧化钠进行熔化时,可以隔断铟片与空气的接触,防止铟的氧化;熔化的金属铟滴因密度大而下沉。且可以使铟片表面的氧化膜被氢氧化钠吸收,形成较轻的固态浮渣而上浮,与铟液迅速分离。

38.3、本发明的方法具有工艺流程简便高效、清洁、回收率高等优点,具有显著的经济、环境和社会效益。

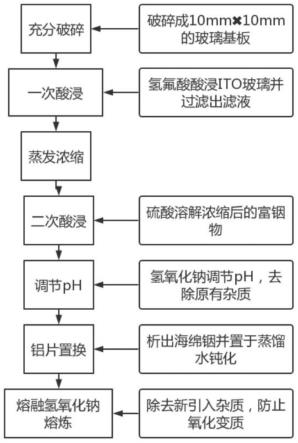

附图说明

39.图1为本发明实施例中一种从废弃ito玻璃中回收金属铟的工艺流程图。

具体实施方式

40.为了使本发明的目的、技术方案及优点更加清楚明白,结合以下附图及实施例,对本发明进行进一步详细描述。应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

41.实施例1

42.(1)破碎:使用破碎机将废弃ito玻璃基板完全破碎成为尺寸不大于10mm

×

10mm(3目)的ito玻璃碎块。

43.(2)一次酸浸:将ito玻璃碎块浸泡在浓度为6mol/l的氟化氢溶液中并搅拌,保持反应温度处于25℃,反应过程中搅拌机速率稳定在300r/min,充分反应30min,使ito玻璃镀层中铟的化合物转化成为铟离子,过滤,获得ito浸出液和已去除镀层的玻璃碎块,实现ito镀层与玻璃基板的分离。但是此时的含铟溶液浓度较低,需要进一步富集金属铟。

44.(3)蒸发浓缩:将步骤(2)所得ito浸出液在hf聚四氟乙烯蒸发器中进行蒸发浓缩,使ito浸出液中的hf气体蒸发出去;用玻璃棒充分搅拌后得到固体富铟物,分离出的hf气体经冷凝收集后可循环使用。

45.(4)二次酸浸:将步骤(3)所得富铟物充分溶解于浓度为4mol/l的硫酸溶液中,得到富含铟离子的二次浸出液;

46.(5)调节ph:向步骤(4)所得二次浸出液中加入naoh溶液调节ph至2.7,待静置沉淀后,过滤除去锡、钼等金属杂质,得到富铟溶液;为了使置换反应顺利进行,在富铟溶液中加入氯化钠溶液,使溶液中的氯离子浓度达到20g/l,得到置换前液。

47.(6)置换:在置换前液中插入经硫酸去除氧化膜后的铝片,采用铝片置换得到海绵铟;在使用铝片置换时,不断搅拌以加速散热;反应结束后,及时将海绵铟取出,使用蒸馏水清洗,并在蒸馏水中放置24h使其钝化。

48.(7)熔炼:将海绵铟压成含水量《10%的铟片;将氢氧化钠先置于陶瓷坩埚中加热到350℃,加入铟片,然后加热至450℃,使氢氧化钠在熔融条件下除去海绵铟中绝大部分氯离子和铝杂质,氢氧化钠质量为铟片质量的55%;反应2h后,冷却,将陶瓷坩埚敲碎,并清洗浮渣,得到粗铟,采用escalab250型x射线光电子能谱仪测算铟的回收率为91.3%。

49.实施例2

50.(1)破碎:使用破碎机将废弃ito玻璃基板完全破碎成为尺寸不大于10mm

×

10mm(3目)的ito玻璃碎块。

51.(2)一次酸浸:将ito玻璃碎块浸泡在浓度为8mol/l的氟化氢溶液中并搅拌,保持反应温度处于60℃,反应过程中搅拌机速率稳定在400r/min,充分反应30min,使ito玻璃镀层中铟的化合物转化成为铟离子,过滤,获得ito浸出液和已去除镀层的玻璃碎块,实现ito镀层与玻璃基板的分离。但是此时的含铟溶液浓度较低,需要进一步富集金属铟。

52.(3)蒸发浓缩:将步骤(2)所得ito浸出液在hf聚四氟乙烯蒸发器中进行蒸发浓缩,使ito浸出液中的hf气体蒸发出去;用玻璃棒充分搅拌后得到固体富铟物,分离出的hf气体经冷凝收集后可循环使用。

53.(4)二次酸浸:将步骤(3)所得富铟物充分溶解于浓度为4mol/l的硫酸溶液中,得到富含铟离子的二次浸出液。

54.(5)调节ph:向步骤(4)所得二次浸出液中加入naoh溶液调节ph至2.7,待静置沉淀

后,过滤除去锡、钼等金属杂质,得到富铟溶液;为了使置换反应顺利进行,在富铟溶液中加入氯化钠溶液,使溶液中的氯离子浓度达到20g/l,得到置换前液。

55.(6)置换:在置换前液中插入经硫酸去除氧化膜后的铝片,采用铝片置换得到海绵铟;在使用铝片置换时,不断搅拌以加速散热;反应结束后,及时将海绵铟取出,使用蒸馏水清洗,并在蒸馏水中放置24h使其钝化。

56.(7)熔炼:将海绵铟压成含水量《10%的铟片;将氢氧化钠先置于陶瓷坩埚中加热到350℃,加入铟片,然后加热至450℃,使氢氧化钠在熔融条件下除去海绵铟中绝大部分氯离子和铝杂质,氢氧化钠质量为铟片质量的55%;反应2h后,冷却,将陶瓷坩埚敲碎,并清洗浮渣,得到粗铟,采用escalab250型x射线光电子能谱仪测算铟的回收率为92.2%。

57.实施例3

58.(1)破碎:使用破碎机将废弃ito玻璃基板完全破碎成为尺寸不大于10mm

×

10mm(3目)的ito玻璃碎块。

59.(2)一次酸浸:将ito玻璃碎块浸泡在浓度为10mol/l的氟化氢溶液中并搅拌,保持反应温度处于90℃,反应过程中搅拌机速率稳定在500r/min,充分反应30min,使ito玻璃镀层中铟的化合物转化成为铟离子,过滤,获得ito浸出液和已去除镀层的玻璃碎块,实现ito镀层与玻璃基板的分离。但是此时的含铟溶液浓度较低,需要进一步富集金属铟。

60.(3)蒸发浓缩:将步骤(2)所得ito浸出液在hf聚四氟乙烯蒸发器中进行蒸发浓缩,使ito浸出液中的hf气体蒸发出去;用玻璃棒充分搅拌后得到固体富铟物,分离出的hf气体经冷凝收集后可循环使用。

61.(4)二次酸浸:将步骤(3)所得富铟物充分溶解于浓度为4mol/l的硫酸溶液中,得到富含铟离子的二次浸出液;

62.(5)调节ph:向步骤(4)所得二次浸出液中加入naoh溶液调节ph至2.7,待静置沉淀后,过滤除去锡、钼等金属杂质,得到富铟溶液;为了使置换反应顺利进行,在富铟溶液中加入氯化钠溶液,使溶液中的氯离子浓度达到20g/l,得到置换前液。

63.(6)置换:在置换前液中插入经硫酸去除氧化膜后的铝片,采用铝片置换得到海绵铟;在使用铝片置换时,不断搅拌以加速散热;反应结束后,及时将海绵铟取出,使用蒸馏水清洗,并在蒸馏水中放置24h使其钝化。

64.(7)熔炼:将海绵铟压成含水量《10%的铟片;将氢氧化钠先置于陶瓷坩埚中加热到350℃,加入铟片,然后加热至450℃,使氢氧化钠在熔融条件下除去海绵铟中绝大部分氯离子和铝杂质,氢氧化钠质量为铟片质量的55%;反应2h后,冷却,将陶瓷坩埚敲碎,并清洗浮渣,得到粗铟,采用escalab250型x射线光电子能谱仪测算铟的回收率为90.2%。

65.实施例4

66.(1)破碎:使用破碎机将废弃ito玻璃基板完全破碎成为尺寸不大于10mm

×

10mm(3目)的ito玻璃碎块。

67.(2)一次酸浸:将ito玻璃碎块浸泡在浓度为8mol/l的氟化氢溶液中并搅拌,保持反应温度处于90℃,反应过程中搅拌机速率稳定在400r/min,充分反应30min,使ito玻璃镀层中铟的化合物转化成为铟离子,过滤,获得ito浸出液和已去除镀层的玻璃碎块,实现ito镀层与玻璃基板的分离。但是此时的含铟溶液浓度较低,需要进一步富集金属铟。

68.(3)蒸发浓缩:将步骤(2)所得ito浸出液在hf聚四氟乙烯蒸发器中进行蒸发浓缩,

使ito浸出液中的hf气体蒸发出去;用玻璃棒充分搅拌后得到固体富铟物,分离出的hf气体经冷凝收集后可循环使用。

69.(4)二次酸浸:将步骤(3)所得富铟物充分溶解于浓度为4mol/l的硫酸溶液中,得到富含铟离子的二次浸出液;

70.(5)调节ph:向步骤(4)所得二次浸出液中加入naoh溶液调节ph至2.7,待静置沉淀后,过滤除去锡、钼等金属杂质,得到富铟溶液;为了使置换反应顺利进行,在富铟溶液中加入氯化钠溶液,使溶液中的氯离子浓度达到20g/l,得到置换前液。

71.(6)置换:在置换前液中插入经硫酸去除氧化膜后的铝片,采用铝片置换得到海绵铟;在使用铝片置换时,不断搅拌以加速散热;反应结束后,及时将海绵铟取出,使用蒸馏水清洗,并在蒸馏水中放置24h使其钝化。

72.(7)熔炼:将海绵铟压成含水量《10%的铟片;将氢氧化钠先置于陶瓷坩埚中加热到350℃,加入铟片,然后加热至450℃,使氢氧化钠在熔融条件下除去海绵铟中绝大部分氯离子和铝杂质,氢氧化钠质量为铟片质量的55%;反应2h后,冷却,将陶瓷坩埚敲碎,并清洗浮渣,得到粗铟,采用escalab250型x射线光电子能谱仪测算铟的回收率为92.5%。

73.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1