一种回收锂离子电池正极材料中金属元素的方法和回收系统

本发明涉及电池电极材料回收领域,特别是涉及一种回收锂离子电池正极材料中金属元素的方法和回收系统。

背景技术:

1、锂离子电池具有较多优点,包括高工作电压、高能量密度、工作温度范围较宽和循环寿命长等。锂离子电池正极材料的各类主要包括钴酸锂(licoo2)、锰酸锂limn2o4)、镍钴锰酸锂三元材料(linixcoymn1-x-yo2,ncm)和镍钴铝酸锂三元材料(linixcoyal1-x-yo2,nca)等。由于便携式电子设备、新能源电动汽车和大规模储能等行业的快速发展,锂离子电池的生产使用量快速增加,对co、ni、mn、li等金属元素的需求也急剧增加。相应地,退役和废旧的锂离子电池数量也在将快速增加。如果这些废旧电池得不到合理的处置,那么将造成严重的资源浪费。相比于从原材料直接提炼这些金属元素,回收利用锂离子电池将缓解资源压力,减少能耗和成本。此外,废旧锂离子电池中的金属元素也可能污染土壤和水源。因此,对废旧锂离子电池的回收利用具有重要的经济和环保价值。实现高效环保的回收利用废旧锂离子电池正极材料具有重大意义。

2、目前废旧锂电池正极材料的金属元素的回收方法主要包括火法、湿法、生物法和直接回收法。火法回收通常是在高温下将正极材料与负极材料在一起焙烧。火法回收目前已有规模化应用,但其能耗大,金属元素的回收效率偏低,锂元素浪费严重,而且过程中产生大量的有害气体。湿法回收通常涉及到把正极材料中的有价金属浸出,然后进行分步沉淀或萃取,再进行纯化和加工,最终获得可以直接利用的电极材料。然而,目前的湿法回收方法通常使用大量的酸、碱、还原剂和萃取剂,因此成本较高,并且排放大量的废液,难以处理。生物法通常反应缓慢、工艺复杂,较难实现规模化。直接回收法不需要将正极材料分解,而是通过水热法或注锂等方法修复正极材料的成分和结构缺陷,实现原有性能的恢复。相比之下,直接回收法具有过程简单和低排放等优点,然而,直接回收法要求对正极材料进行严格分类筛选和预处理,目前的技术还远远未达到成熟。因此,寻找经济环保高效的回收废旧锂电池正极材料的方法至关重要。

技术实现思路

1、鉴于以上所述现有技术的不足,本发明的目的在于提供一种回收锂离子电池正极材料中金属元素的方法和回收系统,用于解决现有技术中的问题。

2、为实现上述目的及其他相关目的,本发明一方面提供一种回收锂离子电池正极材料中金属元素的方法,包括:

3、a)通过预处理以获得锂离子电池正极材料;

4、b)将步骤a)获得的锂离子电池正极材料与卤化试剂混合,经卤化反应以获得金属卤化物;

5、c)将步骤b)获得的金属卤化物与还原性试剂混合,经还原反应以获得金属。

6、在一些可行的实施方式中,步骤a)中所述锂离子电池为废旧锂离子电池;

7、和/或,所述预处理包括,将锂离子电池充分放电后拆解以获取电池正极片,移除电池正极片中的粘结剂以获得所述锂离子电池正极材料。

8、在一些可行的实施方式中,回收锂离子电池正极材料中金属元素的方法,包括:

9、a1、所述锂离子电池正极材料选自钴酸锂(licoo2)、镍钴锰酸锂三元材料(linixcoymn1-x-yo2)或镍钴铝酸锂三元材料(linixcoyal1-x-yo2)中的至少一种;

10、a2、所述卤化试剂选自盐酸溶液、氢溴酸溶液、氯化氢气体、溴化氢气体、氯化铵、溴化铵、氯化铝、溴化铝中的至少一种;

11、a3、所述还原性试剂选自气态碳氢化合物和氢气中的至少一种;优选的,所述还原性试剂选自甲烷或氢气;

12、a4、金属卤化物与还原性试剂的摩尔比为9:(5~20);

13、a5、所述还原反应的反应温度为500~1000℃;优选的,所述还原反应的反应温度为850~950℃;

14、a6、所述还原反应的反应时间为8~12h。

15、在一些可行的实施方式中,卤化反应中加入双氧水或h2,起到部分还原和加快反应速率的作用,也即是将高价态过渡金属离子(例如co3+)还原为较低价态(例如co2+)。

16、在一些可行的实施方式中,所述卤化试剂为盐酸溶液、溴化氢溶液、氯化氢气体或溴化氢气体,且至少包括如下技术特征中的一项;

17、b1、所述卤化反应中,锂离子电池正极材料与hcl(或hbr)溶液的质量比是(5~30):73;

18、b2、所述卤化反应中,氯化氢气体或溴化氢气体的通量为2~10ml/min;

19、b2、所述卤化反应中,锂离子电池正极材料与h2o2的摩尔比是1:(0~1);

20、b3、所述卤化反应中,锂离子电池正极材料与h2的摩尔比为1:(0~10);

21、b4、所述卤化反应的反应温度为40~70℃;

22、b5、所述卤化反应的反应时间为0.5~36h;

23、b6、蒸发温度为90~110℃。

24、在一些可行的实施方式中,所述卤化试剂为氯化铵或溴化铵,卤化反应包括:将步骤a)获得的锂离子电池正极材料与氯化铵或溴化铵混合,反应结束后获得金属氯化物或金属溴化物。

25、在一些可行的实施方式中,至少包括如下技术特征中的一项;

26、c1、所述卤化反应中,锂离子电池正极材料与氯化铵(或溴化铵)的质量比是1:(2~8);

27、c2、所述卤化反应的反应温度为300~400℃;

28、c3、所述卤化反应的反应时间为30~60min。

29、本发明另一方面提供一种锂离子电池正极材料中金属元素的回收系统,可适用于第一方面提供的回收锂离子电池正极材料中金属元素的方法,包括物料连通的预处理器、卤化反应器和还原反应器;

30、所述卤化反应器设有至少一个卤化物料进口,用于外接所述预处理器的物料输出管路;所述还原反应器设有至少一个还原物料进口,用于外接所述卤化反应器的物料输出管路;所述还原反应器还设有至少一个还原物料出口,用于输出卤化氢气体和气态金属卤化物。

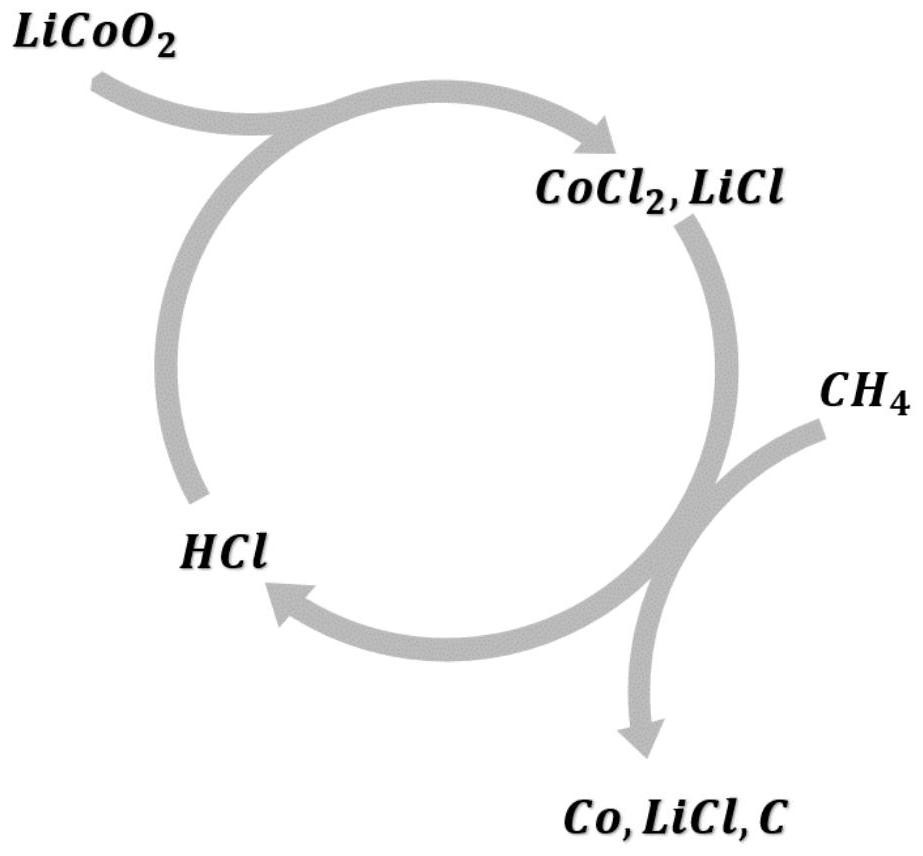

31、在一些可行的实施方式中,所述还原反应器设有还原物料输出管路,所述输出管路离开所述还原物料出口后至少分为两个支路;其中一支路用于输出金属材料,另一支路与所述卤化反应器连通用于形成循环。

32、在一些可行的实施方式中,所述回收系统还包括卤化氢吸收器;

33、所述卤化氢吸收器与所述还原物料出口连通;或,所述卤化器吸收器还设有一个氨气输入口,用于外接氨气输入管路。

34、相对于现有技术,本发明具有以下有益效果:

35、1、采用卤化试剂(例如盐酸、氯化铵、溴化铵、氯化铝、氯化氢气体、溴化氢气体等)处理锂离子电极正极材料,获得金属卤化物,随后在经过还原性试剂(例如ch4或h2)还原金属卤化物获得金属,该回收方法的工艺简单,降低回收锂电池中金属元素的成本,对金属co和ni的回收率可达到95%以上,具有良好的产业化前景;

36、2、使用该方法产生的卤化氢气体可回收用于制备酸溶液或与氨气反应制备卤化铵或者直接以气体状态对电极正极材料进行卤化,可实现卤化氢的循环利用,减少了卤化氢的消耗;

37、3、卤化试剂采用氯化氢气体(或hbr气体)时,在氯化过程中适当加入一定量h2可提高hcl的利用率;

38、4、卤化试剂采用盐酸溶液(或氢溴酸溶液)时,在氯化过程中适当加入一定量双氧水,反应速率提高且不产生cl2(br2),提高处理效率且节省后处理成本。

- 还没有人留言评论。精彩留言会获得点赞!