一种提高面向等离子体材料钨表面抗氦离子辐照性能的方法

1.本发明涉及极端条件下使用的金属材料强韧化和金属材料表面改性技术领域,尤其涉及一种提高面向等离子体材料钨表面抗氦离子辐照性能的方法。

背景技术:

2.核聚变反应产生的聚变能是获得世界公认的可以解决现有能源问题的一种重要潜在能源,采用强磁场约束高温等离子体的托卡马克(tokamak)装置是一种最容易接近聚变条件且最有希望实现可控热核聚变反应的装置。但若要将这种装置推向工业化或商业化,还存在很多未解决的难题,其中关键之一就是面向等离子体材料(plasma facing materials,pfms)的选择。pfms包括真空室内壁即第一壁和真空室底部的偏滤器,在核聚变堆运行过程中需承受稳态及瞬态高热负荷、大量高能等离子体冲刷、高能中子辐照等严酷苛刻工况,因此,pfms需满足导热率高、熔点高、抗热冲击性能好、溅射率低等基本要求。钨由于具有高熔点、高密度、高热导率、高的抗粒子溅射能力以及低的氚滞留等特点被认为是未来核聚变装置用直接面向高能等离子体的第一候选材料,但若要将其应用于实际中还存在很多未解决的问题,如再结晶脆性、低温脆性、辐照脆化及硬化等。尤其是当作为pfms应用于核聚变堆中时,钨将直接暴露在大量氢(氘、氚)、氦等高能粒子以及高能中子的辐照环境下,致使钨表面产生大量辐照损伤,影响核聚变堆的稳定运行。因此,提高金属钨的抗辐照性能就成为了其作为pfms在核聚变堆中应用的关键。

3.公开号为cn111074199a的中国专利公开了一种钨合金表面高熵合金层的制备方法,利用双层辉光等离子冶金技术在钨基合金表面制备一层均匀、致密的w-ta-v-cr高熵合金复合渗镀层。但是,该中国专利中并未对所得高熵合金复合渗镀层进行抗辐照性能测试方法、过程和结果进行清晰表述和列举,而仅通过结合力测试结果和对比无法直接推断w-ta-v-cr高熵合金复合渗镀层具有优良的抗高温氧化性能和抗辐照性能。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种提高面向等离子体材料钨表面抗氦离子辐照性能的方法,本发明提供的方法得到的多元难熔合金涂层使得钨的抗氦离子辐照性能大幅提高。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种提高面向等离子体材料钨表面抗氦离子辐照性能的方法,包括以下步骤:

7.对面向等离子体材料钨进行预处理,得到预处理钨;

8.将所述预处理钨和hfnbtatizr多元难熔合金靶材分别进行等离子清洗,得到清洗钨和清洗靶材;

9.所述清洗靶材利用等离子表面合金化法沉积到所述清洗钨上,在所述面向等离子材料钨的表面形成多元难熔合金涂层,实现提高面向等离子体材料钨表面抗氦离子辐照性

能的目的;

10.所述hfnbtatizr多元难熔合金靶材中hf、nb、ta、ti和zr的摩尔比为1:1:1:1:1。

11.优选地,所述预处理包括依次进行除油、打磨和超声清洗;所述除油的试剂为含有金属清洗剂的水溶液;所述打磨为砂纸打磨,所述砂纸打磨的砂纸为碳化硅水砂纸;所述超声清洗的试剂包括乙醇。

12.优选地,所述等离子清洗的参数独立地包括:所述hfnbtatizr多元难熔合金靶材的下方到所述预处理钨的表面的距离为15~18mm,工作气体为氩气,所述氩气的流量为25~40sccm,工作电压为35

±

2pa,清洗时间为30~60min。

13.优选地,所述等离子清洗在等离子表面合金化装置中进行,所述预处理钨置于所述等离子表面合金化装置的样品台上,所述hfnbtatizr多元难熔合金靶材通过夹具固定在所述等离子表面合金化装置中的源极悬挂架上。

14.优选地,所述等离子表面合金化法沉积的参数包括:所述清洗靶材的下方到所述清洗钨的表面的距离为15~18mm,工作气体为氩气,所述氩气的流量为25~40sccm,工作电压为35

±

2pa,温度为850~950℃,所述清洗钨和清洗靶材之间的电压差为200~300v,保温时间为3~6h。

15.优选地,所述等离子表面合金化法沉积在等离子表面合金化装置中进行,所述清洗钨置于所述等离子表面合金化装置的样品台上,所述清洗靶材通过夹具固定在所述等离子表面合金化装置中的源极悬挂架上。

16.本发明提供了一种提高面向等离子体材料钨表面抗氦离子辐照性能的方法,包括以下步骤:对面向等离子体材料钨进行预处理,得到预处理钨;将所述预处理钨和hfnbtatizr多元难熔合金靶材分别进行等离子清洗,得到清洗钨和清洗靶材;所述清洗靶材利用等离子表面合金化法沉积到所述清洗钨上,在所述面向等离子材料钨的表面形成多元难熔合金涂层,实现提高面向等离子体材料钨表面抗氦离子辐照性能的目的;所述hfnbtatizr多元难熔合金靶材中hf、nb、ta、ti和zr的摩尔比为1:1:1:1:1。本技术以hfnbtatizr多元难熔合金靶材作为源极,利用等离子表面合金化法沉积来制备多元难熔合金涂层,由于hfnbtatizr多元难熔合金靶材中元素的溅射率不同,导致最终形成的多元难熔合金涂层中的主要元素是由表及里呈逐渐降低的梯度分布,提高了多元难熔合金涂层涂层与钨的结合强度。同时,形成的以hf、nb、ta、ti和zr为主元素的多元难熔合金涂层具有优异的抗氦离子辐照性能。

附图说明

17.图1为等离子表面合金化装置的结构示意图;

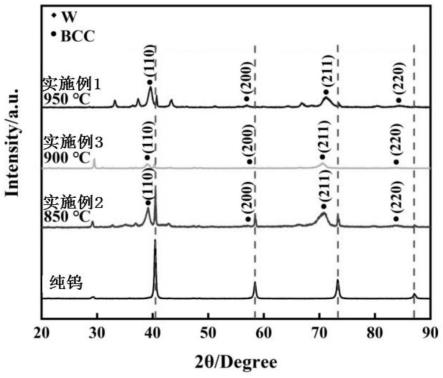

18.图2为实施例1~3所得试样和纯钨的x射线衍射图谱;

19.图3为实施例4~5所得试样和纯钨的x射线衍射图谱;

20.图4为实施例1~5所得试样的表面划痕形貌图;

21.图5为实施例1所得试样的表面形貌图;

22.图6为实施例2所得试样的表面形貌图;

23.图7为实施例3所得试样的表面形貌图;

24.图8为实施例4所得试样的表面形貌图;

25.图9为实施例5所得试样的表面形貌图;

26.图10为未处理的钨片的表面形貌图;

27.图11为未处理的钨片进行氦离子辐照后的表面形貌图;

28.图12为实施例1所得试样进行氦离子辐照后的表面形貌图;

29.图13为实施例2所得试样进行氦离子辐照后的表面形貌图;

30.图14为实施例3所得试样进行氦离子辐照后的表面形貌图;

31.图15为实施例4所得试样进行氦离子辐照后的表面形貌图;

32.图16为实施例5所得试样进行氦离子辐照后的表面形貌图;

33.其中,1-腔室,2-钟罩,3-靶材,4-源极悬挂架,5-测温窗口,6-红外测温仪,7-充气管道,8-样品台,9-装置底,10-抽气管道,11-待制备涂层的工件,12-直流偏压电源,13-单极脉冲偏压电源。

具体实施方式

34.本发明提供了一种提高面向等离子体材料钨表面抗氦离子辐照性能的方法,包括以下步骤:

35.对面向等离子体材料钨进行预处理,得到预处理钨;

36.将所述预处理钨和hfnbtatizr多元难熔合金靶材分别进行等离子清洗,得到清洗钨和清洗靶材;

37.所述清洗靶材利用等离子表面合金化法沉积到所述清洗钨上,在所述面向等离子材料钨的表面形成多元难熔合金涂层,实现提高面向等离子体材料钨表面抗氦离子辐照性能的目的;

38.所述hfnbtatizr多元难熔合金靶材中hf、nb、ta、ti和zr的摩尔比为1:1:1:1:1。

39.在本发明中,如无特殊说明,本发明所用物料均优选为市售产品。

40.本发明对面向等离子体材料钨进行预处理,得到预处理钨。

41.在本发明中,所述面向等离子体材料钨优选为钨片,所述钨片优选通过线切割得到。

42.在本发明中,所述预处理优选包括依次进行除油、打磨和超声清洗。在本发明中,所述除油的试剂优选为含有金属清洗剂的水溶液;所述除油的方式优选为浸渍。在本发明中,所述打磨的方式优选为砂纸打磨,所述砂纸打磨的砂纸优选为碳化硅水砂纸;所述碳化硅水砂纸的目数优选为1600~2000#。在本发明中,所述超声清洗的试剂优选包括乙醇。所述预处理后,本发明优选还包括冷风吹干。

43.得到预处理钨后,本发明将所述预处理钨和hfnbtatizr多元难熔合金靶材分别进行等离子清洗,得到清洗钨和清洗靶材。

44.在本发明中,所述hfnbtatizr多元难熔合金靶材中hf、nb、ta、ti和zr的摩尔比为1:1:1:1:1。

45.在本发明中,所述等离子清洗的参数独立地包括:所述hfnbtatizr多元难熔合金靶材的下方到所述预处理钨的表面的距离优选为15~18mm,进一步优选为16~17mm;工作气体优选为氩气;所述氩气的流量优选为25~40sccm,进一步优选为30~35sccm;工作电压优选为35

±

2pa;清洗时间优选为30~60min。

46.在本发明中,所述等离子清洗优选在等离子表面合金化装置中进行,所述预处理钨置于所述等离子表面合金化装置的样品台上,所述hfnbtatizr多元难熔合金靶材通过夹具固定在所述等离子表面合金化装置中的源极悬挂架上。在本发明中,所述等离子表面合金化装置在使用前优选进行清洗;所述清洗优选包括以下步骤:打开等离子表面合金化装置的放气阀至等离子表面合金化装置内气压与大气压相等,升起钟罩,用砂纸打磨清理钟罩内部,之后将钟罩内部、样品台及装置底用酒精擦拭干净。

47.在本发明中,所述等离子表面合金化装置的结构示意图如图1所示,如图1所示,所述等离子表面合金化装置包括腔室1,钟罩2,靶材3,源极悬挂架4,测温窗口5,红外测温仪6,充气管道7,样品台8,装置底9,抽气管道10,待制备涂层的工件11,直流偏压电源12,单极脉冲偏压电源13。

48.在本发明中,所述预处理钨进行等离子清洗时,打开所述等离子表面合金化装置的单极脉冲偏压电源13。在本发明中,所述hfnbtatizr多元难熔合金靶材进行等离子清洗时,打开所述等离子表面合金化装置的直流偏压电源12。

49.在本发明中,结合等离子表面合金化装置,对等离子体清洗进行描述,优选包括以下步骤:(a)钨和靶材放置:将钨水平放置在样品台上,将hfnbtatizr多元难熔合金靶材通过夹具固定在源极悬挂架上,接着调整hfnbtatizr多元难熔合金靶材下方到钨表面的距离为15~18mm,在下降钟罩之前确保从钟罩本身的测温窗口可以观测到所有物件,以便采用独立于等离子表面合金化装置之外的红外测温仪对物件进行测温;钨及hfnbtatizr多元难熔合金靶材位置调整好之后降下钟罩;(b)钟罩内部抽真空:启动机械泵和预抽阀,通过抽气管道抽真空,当钟罩内真空度《1pa时,打开充气阀通过充气管道向钟罩中通入高纯氩气清洗腔室,确保腔室内为氩气气氛,清洗过程重复2次后关闭充气阀,将钟罩内真空度抽至10-3

pa;(c)等离子清洗:待(b)钟罩内抽真空完毕之后,打开充气阀,调节气体流量计,确保工作气压达到35

±

2pa后,分别打开单极脉冲偏压电源和直流偏压电源,在钨和hfnbtatizr多元难熔合金靶材上分别产生辉光放电现象,此时,氩气被电离成氩等离子体,分别对hfnbtatizr多元难熔合金靶材和钨表面产生轰击作用,会轰击掉钨及hfnbtatizr多元难熔合金靶材表面的附着物和氧化层等杂质,从而分别对钨和hfnbtatizr多元难熔合金靶材进行清洗。在本发明中,(a)中钨优选不置于hfnbtatizr多元难熔合金靶材中心的正下方,防止实验过程中所测钨的温度偏差过大,优选以hfnbtatizr多元难熔合金靶材中心为基准,将钨对称放置在hfnbtatizr多元难熔合金靶材下方的样品台上。

50.得到清洗钨和清洗靶材后,本发明所述清洗靶材利用等离子表面合金化法沉积到所述清洗钨上,在所述面向等离子材料钨的表面形成多元难熔合金涂层,实现提高面向等离子体材料钨表面抗氦离子辐照性能的目的。

51.在本发明中,所述等离子表面合金化法沉积的参数包括:所述清洗靶材的下方到所述清洗钨的表面的距离优选为15~18mm,进一步优选为16~17mm;工作气体优选为氩气;所述氩气的流量优选为25~40sccm,进一步优选为30~35sccm;工作电压优选为35

±

2pa;温度优选为850~950℃,进一步优选为900℃;所述清洗钨和清洗靶材之间的电压差优选为200~300v;保温时间优选为3~6h。

52.在本发明中,所述等离子表面合金化法沉积优选在等离子表面合金化装置中进行;所述清洗钨置于所述等离子表面合金化装置的样品台上,所述清洗靶材通过夹具固定

在所述等离子表面合金化装置中的源极悬挂架上。

53.在本发明中,结合等离子表面合金化装置,对等离子表面合金化法沉积进行描述,优选包括以下步骤:所述等离子清洗后,重新同时接通直流偏压电源和单极脉冲偏压电源,使得清洗钨和清洗靶材上均产生辉光放电,通过氩等离子体的轰击对清洗钨进行升温,调节直流偏压电源和单极脉冲偏压电源的电压时,保证所述清洗钨和清洗靶材之间的电压差为200~300v,当温度、电压差达到预设值之后开始计时,制备多元难熔合金涂层。

54.所述等离子表面合金化法沉积后,本发明优选还包括调低直流偏压电源和单极脉冲偏压电源的电压直至0v后,关闭两个电源柜;维持氩气通入30~60min后,停止通入氩气;待试样至室温后关闭抽真空系统及循环水系统,取出完成等离子表面合金化的钨。

55.在本发明中,以等原子比的hfnbtatizr多元难熔合金靶材为源极,采用等离子表面合金化对面向等离子体材料钨进行沉积,通过改变等离子表面合金化沉积的保温温度、电压差,在钨表面制备hfnbtatizr多元难熔合金涂层。等离子表面合金化是在阳极(钟罩)与源极、阳极(钟罩)与工件极(面向等离子体材料钨)之间分别产生辉光放电现象,将氩气电离成氩离子,这些氩离子不仅可以将源极中的原子轰击出来,在电场作用下向工件极表面运动,经过吸附、扩散和沉积等过程,形成表面合金层;氩离子的轰击效应会使得工件极表面产生大量空位,更容易接收由源极溅射出的相关合金元素。此外,氩离子的轰击效应还会加热源极和工件极表面,使得在电场作用下被吸附于工件极表面的合金化元素在高温下更容易扩散至工件极表面一定深度处,形成具有一定厚度的表面合金层。等离子表面合金化是利用氩等离子体的溅射轰击作用在工件极表面形成具有一定厚度的渗镀层,既能保证涂层和工件极之间的良好结合,又能保证所制备的涂层具备高的硬度和高的抗氦离子辐照性能。

56.下面结合实施例对本发明提供的提高面向等离子体材料钨表面抗氦离子辐照性能的方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

57.现以钨片、hfnbtatizr多元难熔合金靶材为例,使用图1所示的等离子表面合金化装置进行实施。

58.实施例1

59.(1)对钨片进行预处理:将线切割后的钨片放入含有金属清洗剂的水溶液中进行除油处理,随后采用600#~2000#的碳化硅水砂纸进行逐级打磨;采用无水乙醇对打磨后的钨片进行超声清洗,冷风吹干备用。

60.(2)等离子表面合金化装置的清洗:在等待超声清洗的同时,打开等离子表面合金化装置的放气阀至等离子表面合金化装置内气压与大气压相等,升起钟罩,用砂纸打磨清理钟罩内部,之后将钟罩内部、样品台及底座用酒精擦拭干净。

61.(3)对预处理钨片进行布置:将预处理钨片水平放置在与工件极导通的样品台8上,接着调整hfnbtatizr多元难熔合金靶材(述hfnbtatizr多元难熔合金靶材中hf、nb、ta、ti和zr的摩尔比为1:1:1:1:1)下方到预处理钨片表面的距离(靶基距)为18mm,在下降钟罩之前确保从钟罩2本身的测温窗口5可以观测到所有物件,预处理钨片及hfnbtatizr多元难熔合金靶材位置调整好之后降下钟罩。

62.(4)钟罩内部抽真空:启动机械泵和预抽阀,当钟罩内真空度《1pa时,打开充气阀从充气管道7向钟罩中通入高纯氩气清洗腔室1,确保腔室内为氩气气氛。清洗过程重复2次

后关闭充气阀,将装置内真空度抽至10-3

pa。

63.(5)等离子体清洗:待钟罩内抽真空完毕之后,打开充气阀,调节气体流量计(氩气流量为30~35sccm),确保工作气压达到35

±

2pa后,分别打开单极脉冲偏压电源13和直流偏压电源12,在预处理钨和hfnbtatizr多元难熔合金靶材上分别产生辉光放电现象,此时,氩气被电离成氩等离子体,分别对hfnbtatizr多元难熔合金靶材和预处理钨表面产生轰击作用,会轰击掉预处理钨及hfnbtatizr多元难熔合金靶材表面的附着物和氧化层等杂质,从而分开对预处理钨和hfnbtatizr多元难熔合金靶材进行清洗。

64.(6)等离子表面合金化法沉积:预处理钨和hfnbtatizr多元难熔合金靶材清洗结束之后,重新同时接通单极脉冲偏压电源13和直流偏压电源12,使得清洗钨和清洗靶材上均产生辉光放电,通过氩等离子体的轰击对清洗钨进行升温,调节单极脉冲偏压电源13和直流偏压电源12的电压时,需保证工件极和源极之间的电压差为300v,当清洗钨的温度达到950℃时开始进行保温3h,多元难熔合金涂层制备开始。

65.(7)试样冷却:在950℃保温3h后,缓慢调低单极脉冲偏压电源13和直流偏压电源12的电压直至0v后,关闭两个电源柜;等待60min后不再通入氩气,静待试样装置冷至室温后关闭抽真空系统及循环水系统,取出完成等离子表面合金化的钨片。

66.实施例2

67.本实施例与实施例1不同的是步骤(6)中清洗钨的温度为850℃,其它步骤及参数与实施例1相同。

68.实施例3

69.本实施例与实施例1不同的是步骤(6)中清洗钨的温度为900℃,其它步骤及参数与实施例1相同。

70.实施例4

71.本实施例与实施例1不同的是步骤(6)中工件极和源极之间的电压差为200v,其它步骤及参数与实施例1相同。

72.实施例5

73.本实施例与实施例1不同的是步骤(6)中工件极和源极之间的电压差为250v,其它步骤及参数与实施例1相同。

74.测定实施例1~5所得试样和未处理钨片的表面硬度,结果如表1所示。

75.表1实施例1~5和对比例1所得试样的表面硬度

76.实施例多元难熔合金涂层制备参数表面硬度/hv

0.1

实施例1工件温度950℃,电压差300v977.22实施例2工件温度850℃,电压差300v877.104实施例3工件温度900℃,电压差300v900.848实施例4工件温度950℃,电压差200v737.146实施例5工件温度950℃,电压差250v944.604未处理钨片未处理424.812

77.从表1可以看出:纯钨经过实施例1所示参数的处理后,表面硬度相对于未处理的钨片增加了552.408hv;纯钨经过实施例2所示参数的处理后,表面硬度相对于未处理的钨片增加了452.292hv;纯钨经过实施例3所示参数的处理后,表面硬度相对于未处理的钨片

增加了476.036hv;纯钨经过实施例4所示参数的处理后,表面硬度相对于未处理的钨片增加了312.334hv;纯钨经过实施例5所示参数的处理后,表面硬度相对于未处理的钨片增加了519.792hv。由上述结果可知,采用本发明在纯钨表面制备的hfnbtatizr多元难熔合金涂层显著提高了纯钨的表面硬度。纯钨表面渗入靶材元素之后改变了纯钨表面的组织结构并在其表面产生了固溶强化作用,这种固溶强化作用增大了纯钨的表面硬度。

78.图2为实施例1~3所得试样和纯钨的x射线衍射图谱。从图2可以看出,不同温度下制备的多元难熔合金涂层试样其衍射峰位置基本相同,主相均是由钨及单相体心立方(body-centered cubic,bcc)固溶体相组成。虽然涂层试样在2θ=40.264

°

、58.274

°

、73.195

°

、87.021

°

处都出现了钨的衍射峰,但多元难熔合金涂层中钨的衍射峰强度较纯钨试样均有所降低,这表明经过等离子表面合金化处理之后的试样其表面钨的结晶度较低,更有利于单一bcc相的生成。

79.图3为实施例4~5所得试样和纯钨的x射线衍射图谱。从图3可以看出,在不同压差下制备的合金涂层其表面的基体钨相以及bcc结构的主相对应的衍射峰位置基本相同。不同压差下制备的涂层试样同样在2θ=40.264

°

、58.274

°

、73.195

°

、87.021

°

处出现基体钨的衍射峰。200v压差下制备的试样表面的主相bcc相几乎未出现偏移,250v压差下合金涂层试样表面产生了具有hcp结构的单质hf及固溶体hf0.43zr0.57相,这可能是等离子表面合金化过程中提供的欲渗合金化元素hf及zr元素过多所导致的。

80.图4为实施例1~5所得试样的表面划痕形貌图,其中,(a)实施例1所得试样的表面划痕形貌图,h为试样的剥落形貌;(b)实施例2所得试样的表面划痕形貌图,i为试样的剥落形貌;(c)实施例3所得试样的表面划痕形貌图,j为试样进行划痕测试后的角裂纹损伤剥落形貌;(d)实施例4所得试样的表面划痕形貌图,k为试样的剥落形貌;(e)实施例5所得试样的表面划痕形貌图,l为试样的剥落形貌。从图4可以看出,实施例1~5所得试样的涂层均在较高载荷下才开始发生剥落且加载至50n的载荷时其表面的剥落程度也非常微小,实施例3所得试样的涂层在进行50n的加载时仅产生了角裂纹损伤,表明涂层与基体间呈现出良好的结合。

81.图5为实施例1所得试样的表面形貌图,从图5可以看出:所得试样表面为均匀致密的颗粒状形貌。

82.图6为实施例2所得试样的表面形貌图,从图6可以看出:试样表面为凹凸不平的网状结构;m为试样表面的凹坑形貌。

83.图7为实施例3所得试样的表面形貌图,从图7可以看出:所得试样表面为颗粒状形貌,其表面存在孔洞;n为试样表面的孔洞。

84.图8为实施例4所得试样的表面形貌图,从图8可以看出:试样表面为凹坑状形貌,这是因为采用实施例4对纯钨进行处理时,工件极电压较高所导致的反溅射作用越强,从而使得已经渗镀至工件表面的靶材原子又被打出,产生了较为明显的凹坑状形貌;o为试样表面的凹坑。

85.图9为实施例5所得试样的表面形貌图,从图9可以看出:试样表面为凹凸不平的网状结构;p为试样表面的凹坑形貌。

86.图10为未处理的钨片的表面形貌图,从图10中可以看出,未处理的钨片表面较为平整。

87.采用相同的参数对未处理的纯钨和实施例1~5及对比例1所得试样进行氦离子辐照测试。辐照参数为:氦离子入射能量30ev;氦离子通量2.75

×

10

21

ions/m2·

s;注入的氦离子剂量7.425

×

10

24

ions/m2。

88.图11为未处理的钨片进行氦离子辐照后的表面形貌图,其中q为未处理的钨片进行氦离子辐照后表面产生的绒毛状损伤特征;图12为实施例1所得试样进行氦离子辐照后的表面形貌图,r为试样进行氦离子辐照后表面产生的阶梯状形貌;s为试样进行氦离子辐照后表面产生的波纹状形貌;图13为实施例2所得试样进行氦离子辐照后的表面形貌图,t为试样进行氦离子辐照后表面产生的局部绒毛状损伤特征;图14为实施例3所得试样进行氦离子辐照后的表面形貌图,u为试样进行氦离子辐照后表面产生的微空洞,v为试样进行氦离子辐照后表面产生的微空洞;图15为实施例4所得试样进行氦离子辐照后的表面形貌图,w为试样进行氦离子辐照后表面产生的小尺寸绒毛状损伤特征;图16为实施例5所得试样进行氦离子辐照后的表面形貌图,x为试样进行氦离子辐照后表面产生的波纹状形貌。

89.从图11~16可以看出:在经过能量为30ev;通量为2.75

×

10

21

ions/m2·

s;剂量为7.425

×

10

24

ions/m2的氦离子辐照之后,未处理的钨片表面产生了大量宽度约几十纳米的纳米丝状结构(绒毛状损伤特征)。绒毛状损伤特征的出现是因为当向钨中注入低能量高剂量的氦离子之后,he会在钨表层之下发生聚集,聚集的he会将周围的钨原子从其原本的晶格位置挤出,形成frenkel缺陷对。该缺陷对中的空位会吸引聚集到一块的he原子形成he-空位复合体,该复合体具有很高的结合能和稳定性,将作为he泡形成的晶核。由于he原子具备很高的结合能(约1ev),此种很强的he原子之间的相互作用将he原子聚集成纳米级的氦泡,氦泡的扩散和聚集将此种纳米级的氦泡扩展成了氦团簇,会将钨表层向上推开,引起辐照肿胀。当氦泡过大时,泡内压力致使表面发生破裂,从而在钨表面形成了均匀的绒毛状损伤特征。等离子表面合金化处理的钨片经过氦离子辐照之后表面没有形成明显连续的大尺寸绒毛状损伤特征。实施例4所得试样的表面虽然出现了连续的绒毛状损伤特征,但尺寸比纯钨小得多;而其他实施例所得试样辐照后或只在表面局部区域产生了fuzz损伤,或在表面产生了绒毛状损伤特征的前期阶段—波纹状形貌/阶梯状形貌,即表面处理纯钨经氦离子辐照后的损伤程度比未处理纯钨更弱。由此可见,采用本发明的方法对纯钨进行处理,能够显著提高纯钨的抗氦离子辐照性能。

90.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1