一种高强度高韧塑性奥氏体型低密度钢的制造方法与流程

1.本发明涉及低密度钢的制造技术领域,尤其是一种高强度高韧塑性奥氏体型低密度钢的制造方法。

背景技术:

2.随着人们对装备效能需求的不断提升,低密度材料越来越受到人们关注,相对于其它轻质材料,低密度钢具有低成本、高强度等优势。奥氏体型femnalc钢由于al、c等轻量化元素加入量最高,相比于其它组织类型的低密度钢具有密度最小、磁性低等优点。但是奥氏体相的原子排列方式决定了奥氏体低密度钢屈服强度偏低,通常小于400mpa,通过时效等方法提升强度则容易造成塑性和韧性的损失。如何提升强度水平且保证较高的韧性和塑性水平是奥氏体型低密度面临的重要科学问题。同时,作为结构件使用的低密度钢应该具有良好的韧性和塑性,因此研究具有高强度、高韧塑性的奥氏体型低密度钢的获得方法具有重要的现实意义。

3.许多专家对于提升奥氏体低密度钢的强度水平,获得高强度、高塑性低密度钢进行了大量创造性研发工作,归纳起来有冷轧变形、利用纳米级碳化物析出强化、微合金化、控制热轧等方面。如,专利文献cn110205459b等采用冷轧配合退火通过超细组织的方法获得高强度、高塑性的奥氏体型低密度钢;更多的专家采用加入合金元素的方法提高低密度钢的强度水平。专利文献cn114561517a采用cr、cu和n进行析出强化。专利文献cn114480988a加入nb和cr元素实现晶粒细化及提高耐蚀性。专利文献cn114395732a提出利用微合金元素ti、nb、mo、v和zr等进行析出强化及实现晶粒细化。专利文献cn104711494b钢提出低密度高塑性nial增强超高强度钢及制备方法。专利文献cn105838995a等利用时效处理过程中沉淀析出的纳米尺寸碳化物实现强化。专利文献cn111663085b提出一种超高强度和塑性的热轧奥氏体低密度钢及生产方法,制造出屈服强度在1307~1398mpa,抗拉强度在1653~1721mpa,延伸率在49~56%,可用于制作成型要求更复杂的结构部件,其工艺流程为冶炼并连铸成坯,对连铸加热,粗轧,精轧,卷取,自然冷却至室温,但是该没有涉及钢的冲击韧性。

4.综上所述,具有高强度、高韧塑性的奥氏体型低密度钢具有重要的应用和研究价值,而目前奥氏体型低密度钢强度水平偏低,目前主要采用合金化或者冷轧变形等提升材料的强度和塑性,而对高韧性控制没有有效的方法。对于用作结构件的奥氏体型低密度钢,获得高强度、高韧性、高塑性具有重要的意义。

技术实现要素:

5.本发明针对目前奥氏体型低密度钢高强度、高韧性、高塑性的发展需求,以及目前对韧性控制缺乏有效手段的现状,发明一种高强度高韧塑性奥氏体型低密度钢的制造方法。

6.本发明的技术解决方案如下:

7.一种高强度高韧塑性奥氏体型低密度钢的制造方法,其特征在于,针对以奥氏体为基体的femnalc合金系低密度钢化学成分,包括以下制造步骤:

8.步骤1,冶炼;

9.步骤2,铸造;

10.步骤3,热轧,所述热轧包括粗轧和精轧阶段,所述粗轧阶段利用高温下容易变形的特性,利用大变形完成板坯轧制,达到预期的厚度。所述精轧阶段的初始轧制温度≤1000℃,终轧温度范围为800℃~870℃,累计变形量≥20%,终轧后的钢板材料微观组织具有细小晶粒尺寸、高密度位错和形变纳米孪晶的组织特征,以实现奥氏体型低密度钢的细晶强化、形变强化和位错强化,并保证塑性和韧性;

11.步骤4,冷却。

12.所述奥氏体型低密度钢的力学性能特点为:屈服强度≥650mpa,延伸率≥30%,-40℃夏比冲击功kv2≥80j。

13.所述步骤4中包括水冷。

14.所述步骤1中包括采用转炉、电炉或感应炉冶炼,根据洁净度需求可采用lf精炼,和采用rh或vd脱气处理。

15.所述步骤2中包括连铸或模铸。

16.所述femnalc合金系低密度钢化学成分以wt%计含量如下:c=0.50~1.20,mn=20.0~35.0,al=6.0~12,nb=0~0.5,v=0~0.5,ti=0~0.5,w=0~0.5,mo=0~0.5,p≤0.015,s≤0.01,余量为fe。

17.还包括以下具有wt%含量限定的元素中的一种或多种:si=0~3.0,cr=0~5.0,cu=0~2.0,b=0.0005~0.01,稀土re=0.001~0.10,ca=0.005~0.050。

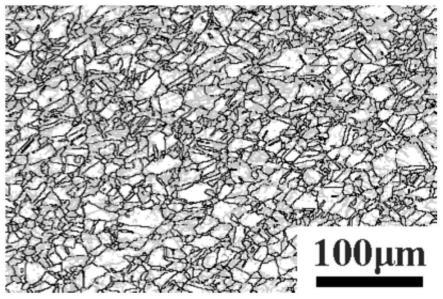

18.所述步骤3中终轧温度为800℃~870℃,820℃终轧情况下的微观组织如下:按照ebsd统计结果的平均晶粒尺寸为10.5μm,按照x射线测量的位错密度为4.8

×

10

14

,按照透射电镜的表征具有形变纳米孪晶。

19.还可包括步骤5,固溶。

20.本发明技术效果如下:本发明一种高强度高韧塑性奥氏体型低密度钢的制造方法,通过在冶炼、铸造、热轧和冷却等步骤中,对热轧的精轧阶段进行初始轧制温度≤1000℃和终轧温度范围为800℃~870℃的控制,使得终轧后的钢板材料微观组织具有细小晶粒尺寸、高密度位错和形变纳米孪晶的组织特征,从而实现奥氏体型低密度钢的细晶强化、形变强化和位错强化,并保证塑性和韧性。

21.本发明较现有合金化、冷轧、时效等提升奥氏体型低密度钢强度的技术相比,本发明获得高强度、高塑性、高韧性奥氏体型低密度钢,与本领域之前已经公开的技术手段的区别是:1、本发明采用热轧+快速冷却的方法实现强度水平的提升;2、钢的微观组织以奥氏体为基体,控制轧制的热轧+快速冷却后得到高密度位错、细小晶粒,在一定变形条件下还能获得细小的形变孪晶的组织特征;3、由于形变组织的强化效果,在获得相同强度水平时,可以减少其它合金元素的加入量;4、本发明高强度、高塑性、高韧性奥氏体型低密度钢可实现屈服强度≥650mpa,延伸率≥30%,夏比冲击功kv2(-40℃)≥80j。

附图说明

22.图1是实施本发明一种高强度高韧塑性奥氏体型低密度钢的制造方法得到的低密度钢高密度位错的透射电镜照片。

23.图2是实施本发明一种高强度高韧塑性奥氏体型低密度钢的制造方法得到的低密度钢热轧水冷态有效晶粒尺寸的ebsd分析结果。ebsd是电子背散射衍射(electron back-scattered diffraction)。

24.图3是实施本发明一种高强度高韧塑性奥氏体型低密度钢的制造方法得到的低密度钢热轧水冷态的纳米孪晶结构。

具体实施方式

25.下面结合附图(图1-图3)和实施例对本发明进行说明。

26.图1是实施本发明一种高强度高韧塑性奥氏体型低密度钢的制造方法得到的低密度钢高密度位错的透射电镜照片。图2是实施本发明一种高强度高韧塑性奥氏体型低密度钢的制造方法得到的低密度钢热轧水冷态有效晶粒尺寸的ebsd分析结果。图3是实施本发明一种高强度高韧塑性奥氏体型低密度钢的制造方法得到的低密度钢热轧水冷态的纳米孪晶结构。参考图1至图3所示,一种高强度高韧塑性奥氏体型低密度钢的制造方法,其特征在于,针对以奥氏体为基体的femnalc合金系低密度钢化学成分,包括以下制造步骤:步骤1,冶炼;步骤2,铸造;步骤3,热轧,所述热轧包括精轧阶段,所述精轧阶段的初始轧制温度≤1000℃,终轧温度范围为800℃~870℃,累计变形量≥20%,终轧后的钢板材料微观组织具有细小晶粒尺寸、高密度位错和形变纳米孪晶的组织特征,以实现奥氏体型低密度钢的细晶强化、形变强化和位错强化,并保证塑性和韧性;步骤4,冷却。

27.所述奥氏体型低密度钢的力学性能特点为:屈服强度≥650mpa,延伸率≥30%,-40℃夏比冲击功kv2≥80j。所述步骤4中包括水冷。所述步骤1中包括采用转炉、电炉或感应炉冶炼,采用lf精炼,和采用rh或vd脱气处理。所述步骤2中包括连铸或模铸。

28.所述femnalc合金系低密度钢化学成分以wt%计含量如下:c=0.50~1.20,mn=20.0~35.0,al=6.0~12,nb=0~0.5,v=0~0.5,ti=0~0.5,w=0~0.5,mo=0~0.5,p≤0.015,s≤0.01,余量为fe。还包括以下具有wt%含量限定的元素中的一种或多种:si=0~3.0,cr=0~5.0,cu=0~2.0,b=0.0005~0.01,稀土re=0.001~0.10,ca=0.005~0.050。所述步骤3中终轧温度为800℃~870℃,820℃终轧情况下的微观组织如下:按照ebsd统计结果的平均晶粒尺寸为10.5μm,按照x射线测量的位错密度为4.8

×

10

14

,按照透射电镜的表征具有形变纳米孪晶。还包括步骤5,固溶。

29.本发明涉及一种高强度高韧塑性奥氏体型低密度钢的制造方法。本发明适用于奥氏体基体的低密度钢,适用于成分范围为:c=0.50~1.20,mn=20.0~35.0,al=6.0~12,nb=0~0.5,v=0~0.5,ti=0~0.5,w=0~0.5,mo=0~0.5,p≤0.015,s≤0.01,余量为fe,还包括以下元素中的一种或多种,以wt%计含量:si=0~3.0,cr=0~5.0,cu=0~2.0,b=0.0005~0.01、稀土re=0.001~0.10,ca=0.005~0.050。奥氏体低密度钢坯料,经粗轧或锻造后,精轧阶段开始温度≤1000℃,累计变形量≥20%,未再结晶温度区终轧,轧后水冷。获得细小晶粒尺寸、高密度位错和形变纳米孪晶的组织特征,可获得屈服强度≥650mpa、延伸率≥30%、夏比冲击功kv2(-40℃)≥80j的力学性能。

30.一种高强度高韧塑性奥氏体型低密度钢的制造方法,其特征在于,适用于奥氏体型低密度钢,适用于成分范围为:c=0.50~1.20,mn=20.0~35.0,al=6.0~12,nb=0~0.5,v=0~0.5,ti=0~0.5,w=0~0.5,mo=0~0.5,p≤0.015,s≤0.01,余量为fe。还包括以下元素中的一种或多种,以wt%计含量:si=0~3.0,cr=0~5.0,cu=0~2.0,b=0.0005~0.01、稀土re=0.001~0.10,ca=0.005~0.050;

31.所述一种高强度高韧塑性奥氏体型低密度钢,微观组织特征在于,获得细小晶粒尺寸、高密度位错和形变纳米孪晶的组织特征。

32.所述一种高强度高韧塑性奥氏体型低密度钢,其力学性能特点为:屈服强度≥650mpa,延伸率≥30%,夏比冲击功kv2(-40℃)≥80j。

33.所述一种高强度高韧塑性奥氏体型低密度钢,其特征在于,奥氏体低密度钢坯料,经粗轧或锻造后,精轧阶段开始温度≤1000℃,累计变形量≥20%,未再结晶温度区终轧,轧后水冷。

34.一种高强度高韧塑性奥氏体型低密度钢的热轧方法,适用于以奥氏体为基体的femnalc合金系的低密度钢,其成分特点为:c=0.50~1.20,mn=20.0~35.0,al=6.0~12,nb=0~0.5,v=0~0.5,ti=0~0.5,w=0~0.5,mo=0~0.5,p≤0.015,s≤0.01,余量为fe。还包括以下元素中的一种或多种,以wt%计含量:si=0~3.0,cr=0~5.0,cu=0~2.0,b=0.0005~0.01、稀土re=0.001~0.10,ca=0.005~0.050。

35.本发明所述的一种高强度、高韧性、高塑性、奥氏体型低密度钢的热轧方法,所述基体组织为奥氏体型。

36.为了达到高强度、高韧性、高塑性、奥氏体型低密度钢的发明目的,本发明公开所述的高强度、高韧性、高塑性奥氏体型低密度钢的制备方法,其依次包括步骤如下:(1)冶炼;(2)铸造;(3)(开坯+)热轧;(4)冷却;(5)固溶(+时效)等后续处理。

37.上述制造方法,在所述步骤(1)中,冶炼方法采用转炉、电炉或感应炉冶炼,可采用lf精炼(lf,ladle furnace,钢包精炼炉)、采用rh或vd等方法脱气处理(rh,ruhrstahl-heraeus vacuum degassing,钢液真空循环脱气法;vd,vacuum degassing,真空脱气)。

38.上述制造方法,在所述步骤(2)中,铸造方式为连铸或模铸。

39.上述制造方法,在所述步骤(3)中,研究结果表明,由于mn元素显著在降低钢的熔点,并且存在偏析现象导致局部熔点偏低,因此铸坯的加热温度应<1200℃。铸坯经加热达到充分固溶后,可直接进行轧制开坯,也可通过锻造的方法完成开坯,为后续热轧工艺做准备。热轧分为粗轧和精轧阶段,在粗轧阶段,坯料在粗轧前应有效去除表面氧化皮,在高温条件下完成大累计变形,达到精轧所需坯料的厚度;在精轧阶段,初始轧制温度应小于1000℃,累计轧制变形量不应小于20%,同时控制终轧温度范围800-870℃,发明人的研究结果表明,相对较低的终轧温度易获得细小的晶粒尺寸和高密度位错,在一定条件下还可获得形变孪晶,这些组织利于实现奥氏体型低密度钢的细晶强化、形变强化、位错强化等,同时细小的晶粒尺寸利于保证钢的塑性和韧性。

40.上述制造方法,在所述步骤(4)中,轧制后的钢板应采用快速冷却,如水冷,发明人的研究结果表明,当钢中的al元素含量≤8%时,对冷速要求较小,而当钢中的al元素含量≥9%时,冷却速度较慢的情况下容易析出κ-碳化物,其与基体称共格结构,容易形成有序化和粗化从而降低钢的韧性。快速冷却时,容易保留变形产生了高密度位错,细小的再结晶

组织和其它变形特征的组织(如形变孪晶),同时还能避免和减少冷却过程中的κ-碳化物。因此,热轧后应快速冷却。

41.上述制造方法,在所述步骤(5)非必需步骤,根据钢板最终性能需求判断时候采用,对于所述步骤(1)-步骤(4)获得钢板,经过所述步骤(5)的固溶处理后强度会降低而韧性和塑性将升高,这种现象受固溶温度的升高和固溶时间的延长而更加明显;对于所述步骤(1)-步骤(4)获得钢板,经过所述步骤(5)的时效处理后,强度水平会升高而,韧性和塑性水平存在降低的可能性。

42.如表1所示的试验钢用真空感应炉冶炼,1c25mn7al、1c30mn7al、1c30mn8al、1c30mn10al和1c30mn11al用50kg真空感应炉冶炼,1c30mn9al钢采用1吨真空感应炉冶炼,钢锭在1150℃固溶处理后,开坯锻造后热轧成厚度为35mm的板坯用于轧制。

43.厚度为35mm的板坯经1150℃

×

2h加热固溶后,经5道次热轧成厚度为12mm的钢板,累计变形量大于20%,终轧温度为800-870℃,热轧后采用水冷,试样分别按gb/t228和gb/t229进行拉伸性能和-40℃冲击性能评价,结果如表2所示。

44.表1发明钢的化学成分

45.钢号cmnalps1c25mn7al12570.00650.00351c30mn7al13070.00690.00381c30mn8al13080.00630.00631c30mn9al13090.00660.00631c30mn10al130100.00630.00661c30mn11al130110.00640.0064

46.表2发明钢的热处理工艺及力学性能

47.[0048][0049]

从表2可以发现,通过模拟精轧阶段的累计变形量和对终轧温度的控制,即所述的控制水冷状态,相对于热处理固溶状态,屈服强度都发生了明显提高,同时还具有较高的塑性和冲击韧性结果。对比不同al含量钢的力学性能可发现,在相同控轧或固溶条件下,al元素含量越高钢的强度水平越高,同时塑性和冲击韧性水平越低。

[0050]

以1c30mn9al钢为例,对比了固溶态、时效态、控轧态和高终轧温度状态下的力学性能,结果表明,试验钢1050℃

×

2h固溶态屈服强度492mpa,而控轧(800-870℃终轧,累计变形量>20%)水冷后,屈服强度大于800mpa同时冲击吸收功达到133j。而在较高温度终轧时,强度水平低于本发明的控轧水冷工艺(800-870℃终轧)。时效处理也能够提升钢的强度水平,但是时效处理后钢的冲击韧性都较本发明提出的控轧水冷态降低50%以上,研究表明,时效状态下析出的κ-碳化物有序化和粗化行为显著恶化钢的冲击韧性,而水冷态避免了κ-碳化物析出行为,则可获得较高的冲击韧性。

[0051]

对比研究了1c30mn9al钢1000℃终轧和820℃终轧情况下的微观组织,ebsd统计结果表明(ebsd,electron back-scattered diffraction,电子背散射衍射),两个终轧温度下平均晶粒尺寸分别为15μm和10.5μm,820℃终轧后的晶界图如图1所示;x射线测量位错密度,1000℃终轧和820℃终轧情况下的位错密度分别为1.24

×

10

14

和4.8

×

10

14

;微观组织的透射电镜表征中发现,820℃终轧的条件下获得了高密度位错组织(图2)和大量形变纳米孪晶(图3)。

[0052]

可见,通过本发明提出的控轧+水冷的热轧工艺,在钢材内部产生晶粒细化、高密

度位错和形变孪晶的组织特征,实现了有效提升奥氏体型低密度钢的强度水平,尤其是屈服强度,同时还具有较高的塑性和冲击韧性水平。

[0053]

通过精轧阶段一定的累计变形以及相对较低的终轧温度控制,能够使低密度奥氏体钢获得高强度、高塑性、高韧性的力学性能,对于微合金化低密度钢结合控轧工艺还能调控细小碳化物的析出行为,可进一步起到细化晶粒和析出强化效果。针对不同成分的低密度钢,可以通过累计变形量和终轧温度的调控,实现最优的力学性能控制。

[0054]

本发明说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。在此指明,以上叙述有助于本领域技术人员理解本发明创造,但并非限制本发明创造的保护范围。任何没有脱离本发明创造实质内容的对以上叙述的等同替换、修饰改进和/或删繁从简而进行的实施,均落入本发明创造的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1