一种应力和结构梯度的二硼化钛涂层及其制备方法

1.本发明属于材料表面工程领域,涉及一种原位沉积的应力和结构梯度的二硼化钛涂层及其制备方法。

背景技术:

2.在日益严峻的环保要下,无切削液切削加工逐渐成为主流有色金属材料加工工艺。而铝合金和镁合金等有色金属材料由于较低的硬度、剪切强度和化学活性导致其在加工过程中出现粘刀问题,尤其是铝合金易粘着于加工刀具表面,严重影响材料表面加工质量,降低加工效率并缩短刀具使用寿命。同时,对于某些特殊工况摩擦副,如航空发动机中钛合金叶片尖端与al基封严涂层组成的气路封严结构,叶尖与al基封严涂层直接发生无润的高速刮擦,al基材料粘着转移至叶尖表面,将使叶尖长度增加,破坏叶片转动动平衡。此外,大尺寸al粘着磨屑的脱落也会冲击损伤叶片本身和气路流动方向后续零部件,危害发动机运行稳定性。

3.二硼化钛作为一种高硬度(35gpa)和高熔点(3200℃)陶瓷材料,由于其六方晶格中b共价键网格的存在,使其与熔融态al金属间具有优异的化学稳定性。磁控溅射工艺作为一种常用的物理气相沉积工艺,其与电弧离子镀和化学气相沉积工艺相比,沉积tib2涂层具有基体材料升温小,涂层结构致密、成分均匀可控等优点。因此,采用磁控溅射工艺在加工工具或钛合金叶片表面沉积tib2涂层有望解决其服役过程中al基金属粘着转移问题。

4.但是,因tib2陶瓷涂层在沉积生长过程中产生较高的残余内应力(一般为压应力)和涂层本征较低的韧性,使其在钛合金、镁合金或不锈钢基体表面沉积成膜后,在外载荷作用下易于发生内聚失效与界面失效而丧失抗al粘着和耐磨保护作用。

5.2003年,berger等的美国专利“coated cutting tool(公开号us6770358 b2)”,采用磁控溅射工艺通过对硬质合金基体施加正偏压,减小溅射等离子中离化粒子对生长涂层的轰击作用实现tib2涂层残余内应力的降低。与之相似,2018年,黄志宏等的中国专利“具有结构梯度的tib2涂层的制备(公开号cn 108165943 a)”,在磁控溅射过程中,于基体表面上首先施加正偏压沉积一段时间后,再通过双极脉冲电源交替施加正、负偏压获得多层结构的tib2涂层,通过基体偏压的影响降低涂层硬度和残余应力,提高涂层与基体结合强度。以上两种tib2涂层及其制备方法中均涉及一种涂层生产过程中不为常用的正偏压电源的使用,增加设备投入与生产工艺的复杂性;同时,仅关注基体偏压对涂层残余内应力的作用,未对涂层具体结构,特别是所述的梯度结构进行设计与描述。

6.kurapov等申请美国专利“tib

2 layers and manufacture thereof(公开号us2016/0186306a1)”,其设计发明一种具有(002)晶面择优取向的tib2涂层,所制备涂层硬度高于50gpa。极高的硬度使其与基体力学性能匹配度较差,涂层在外载荷作用下体现硬脆特征。为了提高tib2涂层韧性,2011和2013年,黄峰等先后申请中国专利“一种二硼化钛-镍涂层或薄膜及其制备方法(公开号cn 103160776 a)”和“一种二硼化钛-铜韧性硬质涂层及其制备方法(公开号cn 103060653 a)”,通过物理气相沉积过程中ni或cu参杂获得一种原

位合成金属ni或cu增韧的tib2涂层,实现涂层韧性与基体力学性能匹配度的提高,作为刀具和模具等表面摩擦磨损防护涂层。但是,由于ni或cu金属元素的引入使tib2涂层硬度和耐磨性骤降;同时,金属元素参杂后的tib2涂层与al基材料的化学稳定性降低,tib2涂层原有抗al粘着性能将大幅减弱。

技术实现要素:

7.为了克服现有技术存在的上述不足,本发明的目的在于提供一种应力和结构梯度的二硼化钛涂层及其制备方法,使用该方法制备涂层具有低应力、高韧性和高膜基力学性能匹配度,同时保证涂层具有优异的抗al粘着磨损特性。

8.本发明通过以下技术方案实现:

9.一种应力和结构梯度的二硼化钛涂层,二硼化钛涂层自基体向涂层表面由第一层(1)、第二层(2)和第三层(3)组成,其分别为具有不同残余内应力、显微结构和机械性能的tib2层,各tib2层排列组成顺序为1-2-3、3-2-1、1-1-2、1-1-3、2-2-1、2-2-3、3-3-1、3-3-2、1-3-2、2-3-1、2-1-3、2-1-1、3-1-1或3-1-2组合。

10.所述的应力和结构梯度的二硼化钛涂层,残余内应力均为压应力状态,控制应力范围为0.2~2.0gpa,残余内应力由基体向表面逐层降低,或由基体向表面逐层升高,形成应力梯度结构。

11.所述的应力和结构梯度的二硼化钛涂层,第一层为具有粗大柱状晶结构的tib2晶体层,柱状晶晶粒宽度为100~200nm,硬度为15~20gpa,层厚为目标二硼化钛涂层总厚度的10~40%;第二层为具有细密柱状晶的tib2晶体层,柱状晶晶粒宽度为10~100nm,硬度为20~30gpa,层厚为目标二硼化钛涂层总厚度的10~40%;第三层为具有无明显晶体特征的tib2层,x射线衍射方法测量晶粒尺寸为5~50nm,硬度大于30gpa,层厚为目标二硼化钛涂层去除第一层和第二层的剩余厚度。

12.所述的应力和结构梯度的二硼化钛涂层,涂层总厚度为0.1~5.0μm,第一层厚度为0.1~2.0μm,第二层厚度为0.1~2.0μm。

13.一种应力和结构梯度的二硼化钛涂层的制备方法,采用物理气相沉积工艺,通过控制常规工艺参数,原位在钛合金、镁合金或不锈钢表面沉积应力和结构梯度二硼化钛涂层。

14.所述的应力和结构梯度的二硼化钛涂层的制备方法,采用磁控溅射技术制备二硼化钛涂层,具体步骤如下:

15.a)样品清洗和安装;

16.b)抽真空和样品烘烤;

17.c)样品基体等离子体溅射清洗;

18.d)溅射参数连续调控多段溅射沉积。

19.所述的应力和结构梯度的二硼化钛涂层的制备方法,步骤a)中的样品先后分别使用丙酮和无水乙醇超声波震荡清洗15~20min,而后使用干燥压缩空气吹干。

20.所述的应力和结构梯度的二硼化钛涂层的制备方法,步骤b)中真空室抽至背底真空(1~5)

×

10-3

pa,而后烘烤样品温度为100~300℃,保温时间5~10min。

21.所述的应力和结构梯度的二硼化钛涂层的制备方法,步骤c)中向真空室馈入ar气

流量为10~80sccm,维持真空室内气压0.5~2.0pa,样品施加-400~-600v直流偏压对样品进行等离子体溅射清洗,溅射清洗时间10~20min。

22.所述的应力和结构梯度的二硼化钛涂层的制备方法,步骤d)中向真空室馈入ar气流量为5~40sccm,维持真空室内气压0.1~1.0pa,一块或两块以上烧结tib2陶瓷溅射靶材施加功率为100~1200w,样品与靶材间距为50~250mm,基体负偏压0~200v;通过连续调控气压、溅射功率、靶基距和基体负偏压,分段沉积获得应力和结构梯度二硼化钛涂层。

23.本发明的设计思想是:

24.本发明采用磁控溅射工艺,通过调节基体负偏压和溅射功率实等现溅射与沉积等离子状态和输运热性的优化控制,在钛合金等延性基体表面获得特殊结构设计的tib2涂层。借助不同结构tib2层具有不同残余应力和机械性能的特点,进一步计各层排列顺序、厚度和过渡关系以满足不同服役工况对涂层膜基结合强度与耐磨抗铝粘着性能的需求。

25.本发明的优点及有益效果是:

26.1、本发明涂层沉积过程中通过常规物理气象沉积工艺参数的综合调控,无需对基体施加正偏压即可优化涂层应力,获得应力梯度的tib2涂层,提高涂层膜基结合强度;涂层自基体向表面结构可根据基体材料和服役工况要求进行应力和结构梯度设计,各层均可由粗大柱状晶转、细密柱状晶或致密类非晶结构组成,涂层整体韧性显著增强;此外,涂层宏观硬度降低,但表层仍具有较高硬度,因此在保证涂层耐磨性前提下,梯度涂层与钛合金、镁合金或不锈钢等软基体材料力学性能匹配度提高;涂层梯度化设计中无其他掺杂元素引入,保证tib2材料与al基金属间较高的化学稳定性,tib2涂层原有抗al粘着性能不受影响。

27.2、本发明可用于al合金加工工具或航空发动机压气机叶片表面保护涂层。

附图说明

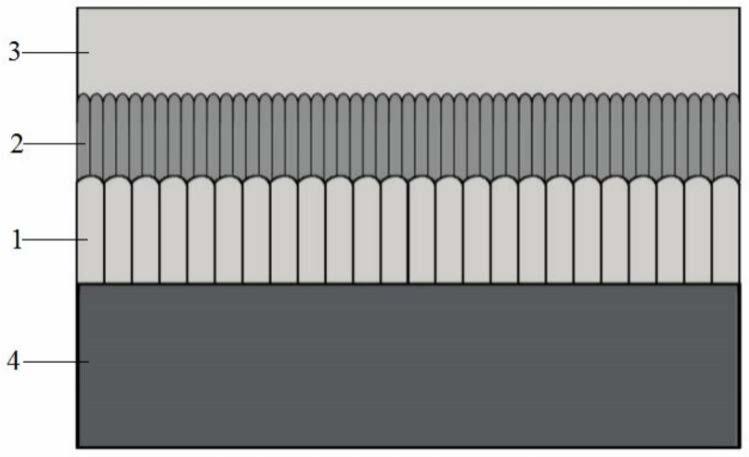

28.图1为本发明tib2涂层结构示意图;

29.图2为所制备的应力和结构梯度tib2涂层横截面扫描电子显微镜照片。

30.图中,1第一层,2第二层,3第三层,4基体。

具体实施方式

31.在具体实施过程中,本发明提出一种原位沉积的应力和结构梯度的二硼化钛涂层及其制备方法,该方法通过物理气相沉积工艺参数的综合调控获得具有多层结构和性能梯度的tib2涂层,第一层、第二层和第三层均可由柱状晶或类非晶结构组成,其中:第一层为具有粗大柱状晶结构的tib2晶体层,柱状晶晶粒宽度为100~200nm,硬度为15~20gpa,层厚为目标二硼化钛涂层总厚度的10~40%;第二层为具有细密柱状晶的tib2晶体层,柱状晶晶粒宽度为10~100nm,硬度为20~30gpa,层厚为目标二硼化钛涂层总厚度的10~40%;第三层为具有无明显晶体特征的tib2层,横截面形貌无法观察测量晶粒尺寸,x射线衍射方法测量晶粒尺寸为5~50nm,硬度大于30gpa,层厚为目标二硼化钛涂层去除第一层和第二层的剩余厚度。

32.以下结合实施例说明本发明的具体实施方式,进一步说明本发明的细节特征。

33.实施例1

34.某厂要求在钛合金基体表面沉积应力和结构梯度tib2涂层,用于航空发动机压气

机转子叶片叶尖表面改性。

35.1)样品基体清洗和安装

36.精抛光后的钛合金基体先后分别使用丙酮和无水乙醇超声波震荡清洗15min,而后使用干燥压缩空气吹干,并装入真空室,样品与靶材间距为100mm。

37.2)抽真空和样品烘烤

38.真空室抽至背底真空5

×

10-3

pa,而后烘烤样品温度为100℃,保温时间10min。

39.3)样品基体等离子体溅射清洗

40.向真空室馈入ar气流量为80sccm,维持真空室内气压2.0pa,样品施加-450v直流偏压对样品进行等离子体溅射清洗,溅射清洗时间15min。

41.4)溅射参数连续调控多段溅射沉积

42.向真空室馈入ar气流量为20sccm,维持真空室内气压0.3pa,首先在tib2陶瓷溅射靶材上施加功率为600w,沉积时间55min,在基体4表面获得第一层1(过渡层);而后将溅射功率连续调整为500w,沉积时间18min,在第一层1表面获得第二层2(过渡层);最后将溅射功率连续调整为300w,沉积时间20min,在第二层2表面获得第三层3(表面层),参见图1。

43.5)工件检测与分析

44.待沉积结束后取样对钛合金表面沉积的应力和结构梯度二硼化钛涂层进行力学性能检测、结构检测和模拟工况摩擦学性能评价。采用纳米压痕仪测量涂层硬度,涂层硬度为22gpa。采用x-射线衍射仪检测涂层相结构,涂层无明显择优取向。如图1-图2所示,采用扫描电子显微镜观察涂层横截面形貌,自基体4向涂层表面分别由粗大柱状晶第一层1、细密柱状晶第二层2和致密类非晶第三层3组成,各层厚度分别为1000nm、300nm和200nm,涂层总厚度为1.5μm。采用曲率法测量计算涂层残余内应力为0.65gpa。采用划痕仪测量钛合金基体表面膜基结合强度,涂层完全脱落对应临界载荷大于50n。采用高速刮擦摩擦磨损实验机(cn103900958 a)对钛合金表面tib2抗al基封严涂层抗粘着性能进行评价结果表明其可有效降低高速刮擦过程中al基封严涂层的粘着转移程度。

45.实施例2

46.某厂要求在不锈钢基体表面沉积应力和结构梯度tib2涂层。

47.1)样品基体清洗和安装

48.精抛光后的不锈钢基体先后分别使用丙酮和无水乙醇超声波震荡清洗15min,而后使用干燥压缩空气吹干,并装入真空室,样品与靶材间距为100mm。

49.2)抽真空和样品烘烤

50.真空室抽至背底真空5

×

10-3

pa,而后烘烤样品温度为100℃,保温时间10min。

51.3)样品基体等离子体溅射清洗

52.向真空室馈入ar气流量为80sccm,维持真空室内气压2.0pa,样品施加-600v直流偏压对样品进行等离子体溅射清洗,溅射清洗时间15min。

53.4)溅射参数连续调控多段溅射沉积

54.向真空室馈入ar气流量为20sccm,维持真空室内气压0.3pa,首先在tib2陶瓷溅射靶材上施加功率为500w,基体施加0v偏压,沉积时间25min,在基体4表面获得第一层1(过渡层);而后将溅射功率连续调整为500w,基体施加-60v偏压,沉积时间25min,在第一层1表面获得第二层2(过渡层);最后将溅射功率连续调整为500w,基体施加-100v偏压,沉积时间

25min,在第二层2表面获得第三层3(表面层),参见图1。

55.5)工件检测与分析

56.待沉积结束后取样对不锈钢表面沉积的应力和结构梯度二硼化钛涂层进行力学性能检测和结构检测。采用纳米压痕仪测量涂层硬度,涂层硬度为31gpa。采用x-射线衍射仪检测涂层相结构,涂层具有(001)择优取向。采用扫描电子显微镜观察涂层横截面形貌,自基体向涂层表面分别由细密柱状晶第一层1、细密柱状晶第二层2和致密类非晶第三层3组成,各层厚度均为500nm,涂层总厚度为1.5μm。

57.实施例结果表明,本发明涂层沉积过程中无需对基体施加正偏压即可获得应力和结构梯度的tib2涂层,在保证涂层耐磨性前提下,提高涂层整体韧性与膜基结合强度;涂层设计中无其他掺杂元素引入,保留tib2涂层与al基金属间较高的化学稳定性,涂层抗al粘着性能不受影响。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1