一种打磨设备的制作方法

1.本发明涉及打磨装置技术领域,具体是一种打磨设备。

背景技术:

2.在机械加工领域,通常需要对工件表面进行改性处理,打磨主要是用于对工件外表面进行抛光,一般指借助粗糙物体等来通过摩擦改变材料表面物理性能的一种加工方法,主要目的是为了获取工件特定的表面粗糙度。

3.目前,在使用打磨机对管状工件进行打磨时,通常对工件进行固定,然后再对工件的表面进行旋转打磨。

4.但是现有的这种打磨方式在使用时,由于夹具对工件固定的影响,现有的打磨工具单次只能对管状工件的外侧壁或内侧壁进行打磨,在对工件进行全方位打磨时,需要人工更换夹具并且对工件进行拆卸和重新安装,打磨效率低下。

技术实现要素:

5.本发明的目的在于提供一种打磨设备,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种打磨设备,包括箱体,所述箱体顶部开口设置有端盖,所述箱体内底壁转动安装有转动柱,所述端盖表面设置有与转动柱相互配合的驱动件,所述箱体内放置有套接于转动柱外侧的工件,所述箱体内设置有与工件相互配合的控制机构,所述控制机构包括有支撑组件与旋转组件,所述支撑组件位于箱体内底壁并且与工件相连接,所述支撑组件用以对工件进行承载固定,所述旋转组件一端与支撑组件相连接,所述旋转组件另一端与转动柱相连接,所述旋转组件与支撑组件相互配合用以在转动柱旋转的同时控制工件在转动柱外侧沿相反方向同步旋转,所述端盖表面设置有位于箱体内腔的打磨机构,所述打磨机构包括有竖杆与传动组件,多组所述竖杆围绕转动柱呈环形分布,所述竖杆与转动柱表面分别设置有均匀分布的打磨刷,所述传动组件位于端盖底壁,所述传动组件一端与驱动件相连接,所述传动组件另一端与竖杆相连接。

7.作为本发明进一步的方案:所述驱动件包括有端盖表面固定安装的电机,所述电机的输出轴竖直向下延伸出端盖并且固定连接有第一连接块,所述转动柱顶端固定连接有与第一连接块相互卡接配合的第二连接块。

8.作为本发明进一步的方案:所述支撑组件包括有箱体内底壁转动安装的套接于转动柱外侧的底环,所述底环表面固定安装有多组竖直向上的支撑杆,多组所述支撑杆顶端共同固定连接有承载环,所述承载环表面开设有环形的放置槽,所述工件底端位于放置槽内,所述放置槽内设置有与工件相互配合的夹持部,所述夹持部用以在放置槽内对工件进行挤压固定。

9.作为本发明进一步的方案:所述夹持部包括有挤压杆与自动控制件,多组所述挤压杆围绕放置槽呈环形分布,所述挤压杆位于放置槽内的一端固定连接有与工件侧壁贴合

的吸盘,所述自动控制件位于承载环内并且与挤压杆相连接。

10.作为本发明进一步的方案:所述自动控制件包括有承载环内开设的多组呈环形分布的伸缩腔,所述伸缩腔内固定安装有复位弹簧,所述复位弹簧的伸缩端固定连接有与伸缩腔滑动连接的滑动板,所述挤压杆远离吸盘的一端延伸至伸缩腔内并且与滑动板固定连接,所述承载环内开设有线槽,所述线槽一端与伸缩腔连通,所述线槽另一端与放置槽连接,所述滑动板侧壁固定安装有控制线,所述控制线远离滑动板的一端穿过线槽延伸至放置槽内,多组所述控制线位于放置槽内的一端共同固定连接有位于工件下方的压板。

11.作为本发明进一步的方案:所述旋转组件包括有所述转动柱侧壁底端固定连接的转动齿盘,所述底环内壁固定安装有齿圈,所述箱体内底壁转动安装有导向齿盘,所述导向齿盘一侧与转动齿盘啮合连接,所述导向齿盘另一侧与齿圈啮合连接。

12.作为本发明进一步的方案:所述传动组件包括有所述电机输出轴表面固定安装的固定板,所述竖杆顶端与固定板转动连接,所述竖杆表面设置有与电机相互配合的自转部,所述自转部用以控制竖杆在围绕转动柱旋转的同时进行自转。

13.作为本发明进一步的方案:所述自转部包括有所述竖杆表面固定安装的传动齿盘,所述端盖内壁固定安装有与传动齿盘啮合连接的固定齿圈。

14.作为本发明再进一步的方案:所述箱体内底部设置有排屑组件,所述排屑组件包括有多组支撑杆共同固定连接的第一导料板,所述箱体内底壁固定安装有位于第一导料板下方的第二导料板,所述箱体侧壁底端开设有与第二导料板相互配合的排屑口。

15.与现有技术相比,本发明的有益效果是:通过设置由支撑组件、旋转组件组成的控制机构与转动柱相互配合,可以控制工件沿与打磨方向相反的方向进行旋转,进一步提高打磨效果,通过设置由竖杆、打磨刷、传动组件组成的打磨机构与转动柱相互配合,可以对工件内外侧壁进行全方位的高效打磨,解决了现有的打磨工具单次只能对管状工件的外侧壁或内侧壁进行打磨,在对工件进行全方位打磨时,需要人工更换夹具并且对工件进行拆卸和重新安装,打磨效率低下的问题。

附图说明

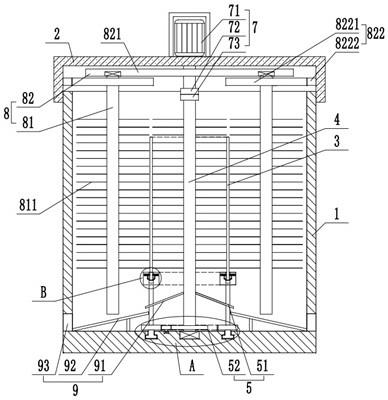

16.图1为本发明实施例中提供的一种打磨设备的结构示意图。

17.图2为图1中a的放大结构示意图。

18.图3为图1中b的放大结构示意图。

19.图4为本发明实施例中提供的一种打磨设备中底环及其连接构示意图。

20.其中:箱体1、端盖2、工件3、转动柱4、控制机构5、支撑组件51、底环511、支撑杆512、承载环513、放置槽514、旋转组件52、转动齿盘521、齿圈522、导向齿盘523、夹持部6、挤压杆61、吸盘611、自动控制件62、伸缩腔621、滑动板622、复位弹簧623、线槽624、控制线625、压板626、驱动件7、电机71、第一连接块72、第二连接块73、打磨机构8、竖杆81、打磨刷811、传动组件82、固定板821、自转部822、传动齿盘8221、固定齿圈8222、排屑组件9、第一导料板91、第二导料板92、排屑口93。

具体实施方式

21.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相

互组合。

22.以下结合具体实施例对本发明的具体实现进行详细描述。

23.如图1所示,为本发明的一个实施例提供的一种打磨设备的结构图,包括箱体1,所述箱体1顶部开口设置有端盖2,所述箱体1内底壁转动安装有转动柱4,所述端盖2表面设置有与转动柱4相互配合的驱动件7,所述箱体1内放置有套接于转动柱4外侧的工件3,所述箱体1内设置有与工件3相互配合的控制机构5,所述控制机构5包括有支撑组件51与旋转组件52,所述支撑组件51位于箱体1内底壁并且与工件3相连接,所述支撑组件51用以对工件3进行承载固定,所述旋转组件52一端与支撑组件51相连接,所述旋转组件52另一端与转动柱4相连接,所述旋转组件52与支撑组件51相互配合用以在转动柱4旋转的同时控制工件3在转动柱4外侧沿相反方向同步旋转,所述端盖2表面设置有位于箱体1内腔的打磨机构8,所述打磨机构8包括有竖杆81与传动组件82,多组所述竖杆81围绕转动柱4呈环形分布,所述竖杆81与转动柱4表面分别设置有均匀分布的打磨刷811,所述传动组件82位于端盖2底壁,所述传动组件82一端与驱动件7相连接,所述传动组件82另一端与竖杆81相连接。

24.在使用时,打开端盖2,将需要打磨的工件3套接在转动柱4外侧并且放置于箱体1内,通过支撑组件51对工件3进行支撑固定,将端盖2重新盖至箱体1顶部,通过端盖2表面的驱动件7带动转动柱4旋转,所述转动柱4与旋转组件52相互配合控制工件3在转动柱4外侧沿相反方向同步转动,所述驱动件7带动转动柱4旋转的同时与传动组件82相互配合控制多组竖杆81围绕转动柱4旋转,所述竖杆81与转动柱4旋转带动打磨刷811可以对工件3内外侧壁进行全方位的打磨处理,在打磨刷811旋转打磨的同时,所述工件3沿与打磨刷811相反方向同步旋转,进一步提高打磨抛光效果。

25.如图1所示,作为本发明的一种优选实施例,所述驱动件7包括有端盖2表面固定安装的电机71,所述电机71的输出轴竖直向下延伸出端盖2并且固定连接有第一连接块72,所述转动柱4顶端固定连接有与第一连接块72相互卡接配合的第二连接块73。

26.在使用时,当端盖2放置在箱体1顶部时,所述电机71输出轴的第一连接块72与转动柱4顶端的第二连接块73相互卡接固定,当需要对工件3打磨时,启动电机71,通过第一连接块72与第二连接块73相互配合,所述电机71可以便捷的带动转动柱4进行旋转。并且当打磨结束后,所述第一连接块72与第二连接块73可以便捷的分离。

27.如图1、图2、图3、图4所示,作为本发明的一种优选实施例,所述支撑组件51包括有箱体1内底壁转动安装的套接于转动柱4外侧的底环511,所述底环511表面固定安装有多组竖直向上的支撑杆512,多组所述支撑杆512顶端共同固定连接有承载环513,所述承载环513表面开设有环形的放置槽514,所述工件3底端位于放置槽514内,所述放置槽514内设置有与工件3相互配合的夹持部6,所述夹持部6用以在放置槽514内对工件3进行挤压固定。

28.在使用时,将工件3套接在转动柱4外侧并且放置于箱体1内,所述工件3底端插至放置槽514内,通过支撑杆512与承载环513相互配合,可以便捷的将工件3固定在箱体1内腔中部,通过夹持部6可以便捷的将工件3固定在放置槽514内,可以有效避免打磨时工件3产生晃动。

29.如图1、图3所示,作为本发明的一种优选实施例,所述夹持部6包括有挤压杆61与自动控制件62,多组所述挤压杆61围绕放置槽514呈环形分布,所述挤压杆61位于放置槽514内的一端固定连接有与工件3侧壁贴合的吸盘611,所述自动控制件62位于承载环513内

并且与挤压杆61相连接。

30.当工件3插至放置槽514内时,所述自动控制件62推动挤压杆61在放置槽514内移动并且使得挤压杆61端部的吸盘611与工件3侧壁贴合,可以便捷的对工件3进行挤压固定。

31.如图1、图3所示,作为本发明的一种优选实施例,所述自动控制件62包括有承载环513内开设的多组呈环形分布的伸缩腔621,所述伸缩腔621内固定安装有复位弹簧623,所述复位弹簧623的伸缩端固定连接有与伸缩腔621滑动连接的滑动板622,所述挤压杆61远离吸盘611的一端延伸至伸缩腔621内并且与滑动板622固定连接,所述承载环513内开设有线槽624,所述线槽624一端与伸缩腔621连通,所述线槽624另一端与放置槽514连接,所述滑动板622侧壁固定安装有控制线625,所述控制线625远离滑动板622的一端穿过线槽624延伸至放置槽514内,多组所述控制线625位于放置槽514内的一端共同固定连接有位于工件3下方的压板626。

32.在使用时,当工件3插接至放置槽514内时,所述工件3推动压板626在放置槽514内向下移动,所述压板626在向下移动的同时拉动控制线625移动,所述控制线625拉动滑动板622在伸缩腔621内朝向放置槽514方向移动进而推动挤压杆61朝向工件3侧壁方向移动。

33.如图1、图2、图4所示,作为本发明的一种优选实施例,所述旋转组件52包括有所述转动柱4侧壁底端固定连接的转动齿盘521,所述底环511内壁固定安装有齿圈522,所述箱体1内底壁转动安装有导向齿盘523,所述导向齿盘523一侧与转动齿盘521啮合连接,所述导向齿盘523另一侧与齿圈522啮合连接。

34.在使用时,所述转动柱4带动转动齿盘521旋转,所述转动齿盘521通过与导向齿盘523啮合传动带动导向齿盘523旋转,所述导向齿盘523通过与齿圈522啮合传动带动底环511旋转进而带动工件3旋转,通过导向齿盘523与转动齿盘521相互配合,可以控制转动柱4与工件3分别沿相反方向旋转。

35.如图1所示,作为本发明的一种优选实施例,所述传动组件82包括有所述电机71输出轴表面固定安装的固定板821,所述竖杆81顶端与固定板821转动连接,所述竖杆81表面设置有与电机71相互配合的自转部822,所述自转部822用以控制竖杆81在围绕转动柱4旋转的同时进行自转。

36.在使用时,所述电机71带动固定板821旋转进而带动多组竖杆81围绕转动柱4进行旋转,所述竖杆81及转动柱4表面的打磨刷811可以对工件3内外侧壁进行全方位的打磨。

37.如图1所示,作为本发明的一种优选实施例,所述自转部822包括有所述竖杆81表面固定安装的传动齿盘8221,所述端盖2内壁固定安装有与传动齿盘8221啮合连接的固定齿圈8222。

38.所述竖杆81在箱体1内旋转的同时带动传动齿盘8221转动,所述传动齿盘8221沿固定齿圈8222方向滚动进而带动竖杆81在围绕转动柱4旋转的同时进行自转,进一步提高对工件3的打磨效果。

39.如图1所示,作为本发明的一种优选实施例,所述箱体1内底部设置有排屑组件9,所述排屑组件9包括有多组支撑杆512共同固定连接的第一导料板91,所述箱体1内底壁固定安装有位于第一导料板91下方的第二导料板92,所述箱体1侧壁底端开设有与第二导料板92相互配合的排屑口93。

40.在打磨过程中产生的碎屑杂质向下落至第一导料板91与第二导料板92表面,通过

第一导料板91与第二导料板92相互配合,可以便捷的将打磨产生的碎屑通过排屑口93排至箱体1外侧。

41.本发明的工作原理是:在使用时,打开端盖2,将需要打磨的工件3套接在转动柱4外侧并且放置于箱体1内,当工件3插接至放置槽514内时,所述工件3推动压板626在放置槽514内向下移动,所述压板626在向下移动的同时拉动控制线625移动,所述控制线625拉动滑动板622在伸缩腔621内朝向放置槽514方向移动进而推动挤压杆61朝向工件3侧壁方向移动,使得挤压杆61端部的吸盘611与工件3侧壁贴合,可以便捷的对工件3进行挤压固定。将端盖2重新盖至箱体1顶部,所述电机71输出轴的第一连接块72与转动柱4顶端的第二连接块73相互卡接固定,当需要对工件3打磨时,启动电机71,通过第一连接块72与第二连接块73相互配合,所述电机71可以便捷的带动转动柱4进行旋转,转动柱4带动转动齿盘521旋转,所述转动齿盘521通过与导向齿盘523啮合传动带动导向齿盘523旋转,所述导向齿盘523通过与齿圈522啮合传动带动底环511旋转进而带动工件3旋转,通过导向齿盘523与转动齿盘521相互配合,可以控制转动柱4与工件3分别沿相反方向旋转。在工件3旋转的同时,所述电机71带动固定板821旋转进而带动多组竖杆81围绕转动柱4进行旋转,所述竖杆81及转动柱4表面的打磨刷811可以对工件3内外侧壁进行全方位的打磨。

42.上面对本发明的较佳实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1