一种硬质颗粒复合增强结构用涂层粉末以及超音频感应熔覆工艺

1.本发明涉及一种硬质颗粒复合增强结构用涂层粉末以及超音频感应熔覆工艺,属于表面涂层技术领域。

背景技术:

2.感应熔覆技术具有加热效率高、成本低、熔覆方法多样、粉材体系可控性强等特点,具备热喷涂、激光熔覆等技术不可比拟的涂层冶金结合、高致密度、低孔隙等优点,可获得具有冶金结合、耐蚀、耐磨三者兼顾综合性能的涂层。经感应熔覆技术强化过表面的零件,已被广泛的应用在冶金、采矿、机械等领域。

3.目前,国内外感应熔覆涂层制备中,采用激光熔覆的多道搭接方式进行制备涂层,是较为常见的熔覆工艺,然而这样的工艺无法保证涂层粉末的均匀涂覆,因此相关研究人员研究发现,超音频的使用几乎处于空白状态,基于超音频感应熔覆技术电磁感应和“集肤效应”的快速熔凝对涂层/基体界面组织的调控也缺乏明确的理论指导。因此,迫切需要展开基于超音频感应熔覆涂层制备试验台的搭建及硬质颗粒复合增强结构涂层制备工艺研究。

技术实现要素:

4.本发明提供一种硬质颗粒复合增强结构用涂层粉末以及超音频感应熔覆工艺,效率高、成本低,同时实现了涂层厚度的均匀可控。

5.本发明解决其技术问题所采用的技术方案是:

6.一种硬质颗粒复合增强结构用涂层粉末,由ni60a合金粉末与wc粉末混合而成,且wc粉末的质量分数为25-45wt%;

7.其中,ni60a合金粉末包括以下按质量分数计的组分:c 0.5-1.0wt%,cr 14-19wt%,si3.5-5.0wt%,b 3.0-4.5wt%,fe小于8.0wt%,余量为ni;

8.作为本发明的进一步优选,ni60a合金粉末与wc粉末混合形成的粉末粒度范围为50-100微米;

9.作为本发明的进一步优选,ni60a合金粉末与wc粉末混合后在真空干燥炉中80℃以干燥2小时;

10.一种采用所述硬质颗粒复合增强结构用涂层粉末的超音频感应熔覆工艺,具体包括以下步骤:

11.步骤s1:对合金基体表面进行预处理,采用砂纸打磨合金基体表面,用丙酮浸泡进行超声清洗,去除合金基体表面油垢和氧化皮;

12.步骤s2:将ni60a合金粉末与wc粉末混合形成涂层粉末;

13.步骤s3:对合金基体表面进行预热处理;

14.步骤s4:启动空气压缩机、静电喷塑机以及喷粉枪设备,将步骤s2中的涂层粉末通

过喷粉枪设备喷射至经过步骤s3预热处理后的合金基体表面;

15.步骤s5:根据合金基体的尺寸设计感应线圈结构,将步骤s4处理后的合金基体放置在感应线圈结构内,设定熔覆实验参数,启动超音频感应加热设备,对合金基体表面的涂层粉末进行制备;

16.作为本发明的进一步优选,步骤s2中,ni60a合金粉末与wc粉末的组份配比采用权利要求1所述配比;

17.作为本发明的进一步优选,步骤s3中,对合金基体表面进行预热处理时,采用小功率,温度控制范围为200-300℃,并对合金基体表面持续10s的预热处理;

18.作为本发明的进一步优选,步骤s4中,涂层粉末喷射在合金基体表面,单次喷射的粉末厚度为0.6mm。

19.通过以上技术方案,相对于现有技术,本发明具有以下有益效果:

20.1、本发明提供的超音频感应熔覆工艺,在对合金基体进行喷涂涂层前需进行预热处理,具有去除潮气、控制合金基体相对涂层的热膨胀、改善结合、减少粉末颗粒与合金基体喷涂表面的温差以及降低涂层产生的残余应力等优点;

21.2、本发明提供的超音频感应熔覆工艺,采用空气压缩机、静电喷塑机以及喷粉枪设备将涂层合金粉末喷射在合金基体上,可以使涂层粉末涂覆均匀,同时可以实现涂层粉末厚度的可控调节;

22.3、本发明提供的硬质颗粒复合增强结构用涂层粉末,选用的是镍基合金粉末与不同百分比碳化钨粉末进行配比混合,其具有硬度高、抗摩擦磨损性强等优点;

23.4、本发明提供的超音频感应熔覆工艺,采用超音频感应熔覆涂层制备工艺,针对本技术配比混合的涂层粉末,具有效率高、成本低、涂层厚度均匀可控,可获取具有冶金结合、耐蚀、耐磨三者兼顾综合性能涂层的优点。

附图说明

24.下面结合附图和实施例对本发明进一步说明。

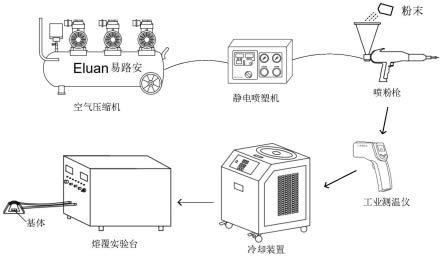

25.图1是本发明提供的涂层制备试验台示意图。

具体实施方式

26.现在结合附图对本发明作进一步详细的说明。本技术的描述中,需要理解的是,术语“左侧”、“右侧”、“上部”、“下部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“第一”、“第二”等并不表示零部件的重要程度,因此不能理解为对本发明的限制。本实施例中采用的具体尺寸只是为了举例说明技术方案,并不限制本发明的保护范围。

27.如背景技术中阐述的,目前关于熔覆工艺有多种,较为常见的是在合金基体表面采用激光熔覆进行多道搭接,但是这种工艺直接导致的是合金基体表面涂层的不均匀性,并且由于功率大小对硬质增强颗粒的百分配比具有一定的限制,无法做到较高百分配比涂层粉末的高质量熔覆。因此本技术提供了一种超音频感应熔覆工艺,这个熔覆工艺的施行可以满足在合金基体表面涂层的均匀性特性,但是本技术中着重强调超音频感应熔覆,是

基于本技术在提供工艺的同时,为了获取更高硬度、更强抗摩擦损性的涂层,这样的涂层针对性的需要采用超音频感应熔覆工艺才能满足,也就是说本技术提供的硬质颗粒复合增强结构用涂层粉末与超音频感应熔覆工艺是相辅相成的。

28.接下来首先阐述本技术提供的硬质颗粒复合增强结构用涂层粉末,由ni60a合金粉末与wc粉末混合而成,且wc粉末的质量分数为25-45wt%;其中,ni60a合金粉末包括以下按质量分数计的组分:c 0.5-1.0wt%,cr 14-19wt%,si 3.5-5.0wt%,b 3.0-4.5wt%,fe小于8.0wt%,余量为ni。ni60a合金粉末与wc粉末混合形成的粉末粒度范围为50-100微米。ni60a合金粉末与wc粉末混合后在真空干燥炉中80℃以干燥2小时,以上完成硬质颗粒复合增强结构涂层粉末配置。

29.在对基于上述硬质颗粒复合增强结构用涂层粉末实施超音频感应熔覆工艺前,需阐述一下用于工艺实施的涂层制备试验台,如图1所示,通过空气压缩机、静电喷塑机、喷粉枪、工业测温仪、熔覆试验台及冷却装置组成,可完成不同基体材质表面不同厚度涂层粉末的感应熔覆涂层制备,包括预涂覆、超音频感应熔覆过程、感应熔覆工艺参数调节、熔覆过程中基体表面温度监测等功能。

30.具体包括以下步骤:

31.步骤s1:对合金基体表面进行预处理,采用砂纸打磨合金基体表面,用丙酮浸泡进行超声清洗,去除合金基体表面油垢和氧化皮;

32.步骤s2:将ni60a合金粉末与wc粉末混合形成涂层粉末;

33.步骤s3:对合金基体表面进行预热处理;这里采用小功率,将合金基体放置在图1中的熔覆试验台的感应线圈内,设定温度控制范围为200~300℃,并对合金基体表面持续10s的预热处理,此步骤的实施能够去除潮气、控制基体相对涂层的热膨胀、改善结合、减少粉末颗粒与基体喷涂表面的温差,降低涂层产生的残余应力等;在对合金基体表面进行预热处理的同时,需采用图1中的冷却装置进行熔覆试验台工作过程中的冷却降温,保障仪器正常安全运行,最后采用图1中的工业测温仪对合金基体进行温度监控,以保证预热处理的顺利。

34.步骤s4:启动空气压缩机、静电喷塑机以及喷粉枪设备,将步骤s2中的涂层粉末通过喷粉枪设备喷射至经过步骤s3预热处理后的合金基体表面;涂层粉末的配置即为前述的混合粉末;

35.步骤s5:根据合金基体的尺寸设计感应线圈结构,将步骤s4处理后的合金基体放置在感应线圈结构内,设定熔覆实验参数,启动超音频感应加热设备,对合金基体表面的涂层粉末进行制备。这里同样的,将涂层后的合金基体放置在感应线圈内,熔覆试验台的数据采集系统设置功率参数、电流或者电压、时间等工艺参数,与此同时继续开启冷却装置以及工业测温仪,对熔覆过程中的温度进行监控,完成涂层制备后,关闭各个设备,将感应熔覆涂层取出,水冷或者自然冷却后进行后续硬度以及耐磨损等性能的测试。

36.在实施例中,本技术选用的合金基体材质为42crmo,尺寸设置为30mm

×

45mm

×

20mm,在对涂层粉末进行配置时,以ni60a合金粉末与不同百分比(wc粉末的质量分数选用了25wt%、35wt%以及45wt%)充分混合形成硬质颗粒复合增强结构用涂层粉末,涂层粉末预涂覆表面首先进行磨削处理,其次采用丙酮浸泡,然后进行超声清洗;最后采用空气压缩机、静电喷塑机及喷粉枪组成的供粉系统实现涂层粉末预涂覆,其原理为静电吸附,单次喷

粉厚度为0.6mm,根据实验需求进行不同涂层厚度预涂覆。

37.最后,本技术要强调的是,需要采用超音频感应熔覆工艺的原由即为限定的wc粉末的质量分数为25-45wt%,一般的wc粉末的质量占比是低于20的,此种比例的涂层粉末,普通的感应熔覆工艺是无法实施的。

38.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本技术所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

39.本技术中所述的“和/或”的含义指的是各自单独存在或两者同时存在的情况均包括在内。

40.本技术中所述的“连接”的含义可以是部件之间的直接连接也可以是部件间通过其它部件的间接连接。

41.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1