液态金属基底清洗方法、及清洗、涂覆的一体化装置与流程

1.本发明属于热界面材料施工技术领域,尤其涉及一种液态金属基底清洗、涂覆的一体化装置。

背景技术:

2.与传统硅脂相比,液态金属因为表面张力大的原因,很难在芯片和散热器面上进行涂覆,涂覆不好则会严重影响芯片的散热性能,造成产品缺陷。目前主要是通过两方面途径:一是将液态金属进行改性处理,牺牲部分导热系数来增加液态金属的粘度,这样可以在一定程度上降低液态金属在基底上的涂覆难度;二是采用反复涂刷数十遍的方法来解决液态金属的涂覆问题,其原理也和改性处理类似,同样牺牲部分导热系数,并缩短液金使用寿命。两种途径均不能很好的解决液态金属与基底润湿问题,因此,必须寻找既能解决液态金属与基底润湿性好,又不降低液态金属性能,同时还能保证施工方便,便于量产的办法。

3.因为液态金属是新兴行业,在目前的市场中,还没有适用于液态金属的基底清洗和液态金属涂覆的一体化装置,传统的解决方法是多个单功能设备配合使用以实现,不利于行业的推广应用。

4.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

5.为了解决现有技术中液态金属涂覆困难、且会牺牲液态金属部分导热系数的技术问题,提供一种液态金属基底清洗方法、及清洗、涂覆的一体化装置。

6.本发明主要是通过对芯片和散热器等清洗来实现的,芯片和散热器等虽然人肉眼看起来比较干净,但其实表面有一层薄薄的污渍,污渍中主要包含有机物和无机物,只要清洗干净这两类物质,理论上液态金属对芯片和散热器等是有较好的浸润性的。

7.本发明第一方面提供一种液态金属基底的清洗方法,包括基底清洗和清洗合格检验,步骤如下:

8.所述基底清洗包括等离子清洗,和/或,无机清洗剂清洗,和/或有机试剂清洗,所述等离子清洗、无机清洗剂清洗、有机试剂清洗其中一种或任意组合;

9.所述清洗合格检验根据有机试剂在所述液态金属基底表面扩散面积判断是否合格,当所述扩散面积达到预定要求,则清洗完成;当所述扩散面积没有达到预定要求,则重复所示基底清洗步骤,如此循环,直至所述扩散面积达到预定要求。优选的,上述预定要求为清洗后有机试剂在基底表面的扩散后最大面积不小于清洗前滴下时面积的6.5倍;上述有机试剂优选无水乙醇。

10.在一些实施方式中,所述无机清洗剂选自碳酸氢钠溶液、低浓度的强酸溶液、高浓度的弱酸溶液、低浓度的强碱溶液,高浓度的弱碱溶液中的一种。

11.在一些实施方式中,所述强酸溶液选自稀盐酸、稀硫酸、稀硝酸、氢溴酸、氢碘酸、

磷酸、高锰酸中的一种或多种;

12.和/或,所述弱酸溶液选自氢氟酸和/或醋酸;

13.和/或,所述强碱溶液选自氧化钠、氢氧化钾、氢氧化钡中的一种或多种;

14.和/或,所述弱碱溶液选自碳酸氢钠和/或碳酸钠。

15.在一些实施方式中,所述有机试剂选自含醇类、烃类、醚类、酯类、酮类中的一种或多种。

16.在一些实施方式中,所述有机试剂选自乙醇、甲醇、二丙二醇丁醚、二乙二醇丁醚、碳氢清洗剂、丙酮、甲苯、乙酸乙酯、乙醚中的一种或多种。

17.在一些实施方式中,所述基底清洗包括如下方法步骤:

18.方法

①

:等离子清洗;

19.和/或,方法

②

:无机清洗剂清洗;

20.和/或,方法

③

:有机试剂清洗;

21.和/或,方法

④

:组合清洗,先进行等离子清洗,再进行无机清洗剂清洗;

22.和/或,方法

⑤

:组合清洗,先进行等离子清洗,再进行有机试剂清洗;

23.和/或,方法

⑥

:组合清洗,先进行无机清洗剂清洗,再进行等离子清洗;

24.和/或,方法

⑦

:组合清洗,先进行无机清洗剂清洗,再进行有机试剂清洗;

25.和/或,方法

⑧

:组合清洗,先进行有机试剂清洗,再进行等离子清洗;

26.和/或,方法

⑨

:组合清洗,先进行有机试剂清洗,再进行无机清洗剂清洗;

27.和/或,方法

⑩

:组合清洗,先进行等离子清洗,再进行无机清洗剂清洗,然后有机试剂清洗;

28.和/或,方法组合清洗,先进行等离子清洗,再进行有机试剂清洗,然后无机清洗剂清洗;

29.和/或,方法组合清洗,先进行无机清洗剂清洗,再进行等离子清洗,然后有机试剂清洗;

30.和/或,方法组合清洗,先进行无机清洗剂清洗,再进行有机试剂清洗,然后等离子清洗;

31.和/或,方法组合清洗,先进行有机试剂清洗,再进行等离子清洗,然后无机清洗剂清洗;

32.和/或,方法组合清洗,先进行有机试剂清洗,再进行无机清洗剂清洗,然后等离子清洗。

33.上述清洗方法为清洗方法中一种或组合,可以根据实际需要选择以上方法。

34.在一些实施方式中,所述无机清洗剂清洗为碳酸氢钠溶液,所述有机试剂为无水乙醇。

35.本发明第二方面是提供一种液态金属基底清洗、涂覆的一体化装置,包括集成台,所述集成台上安装清洁单元、擦除单元、涂覆单元和图像传感器,所述集成台安装在移动机构上。将清洁、擦除、涂覆功能集成于同一装置,通过图像传感器捕捉图像信息,传送至控制系统,从而实现装置的移动和定位,然后根据程序对基底反复清洗、擦除,从而使基底表面

的油污等彻底清洗干净,清洗干净后的基底直接进行涂覆,免去中间的转移步骤,避免了二次污染。

36.在一些实施方式中,所述清洁单元包括若干清洁装置,所述擦除单元设有至少一个擦除装置,所述涂覆单元设有至少一个涂覆装置。优选的,所述清洁装置包括等离子清洗机、第一喷擦头、第二喷擦头,所述第一喷擦头内装有权利要求上述的无机清洗剂,所述第二喷擦头上述的有机清洗剂。

37.上述一体化装置的工作方法,其特征在于,包括:

38.基底清洗:利用所述等离子清洗机、第一喷擦头、第二喷擦头任意组合、重复的对液态金属基底表面进行清洗,每次清洗完毕通过所述擦除装置将所述液态金属基体表面擦干;

39.基底检测:所述第二喷擦头中的有机清洗剂滴到所述液态金属基体表面,根据所述有机试剂在所述液态金属基底表面扩散面积判断是否合格,当所述扩散面积达到预定要求,则清洗完成;当所述扩散面积没有达到预定要求,则重复所示基底清洗步骤,如此循环,直至所述扩散面积达到预定要求;

40.涂覆液态金属:计算机控制液态金属涂覆装置对所述液态金属基体进行液态金属涂覆。

41.在一些实施方式中,所述清洁装置、擦除装置、涂覆装置的工作单元均裸露于所述集成台外部,垂直地面向下。外挂式的设计可兼容大多数传统生产线的加装。

42.在一些实施方式中,所述清洁装置、涂覆装置分别设有容纳腔。用于盛装清洗液、液态金属。

43.在一些实施方式中,所述清洁装置包括:等离子清洗机、第一喷擦头、第二喷擦头,所述第一喷擦头内装有小苏打溶液,第二喷擦头内装有无水乙醇。

44.在一些实施方式中,所述移动机构包括x向滑移台和z向滑移台,所述集成台可分别相对于所述x向滑移台、z向滑移台左右、上下移动。

45.在一些实施方式中,所述移动机构还包括y向滑移台,所述集成台可相对于所述y向滑移台前后移动。通过设置x向滑移台、z向滑移台、y向滑移台实现集成台的在三维空间的移动。

46.在一些实施方式中,所述一体化装置还包括第一支撑架和第二支撑架,所述第一支撑架与所述x向滑移台的一端固定连接,所示第二支撑架与所述x向滑移台的另一端固定连接。

47.在一些实施方式中,所述第一支撑架与所述第二支撑架底部分别设有连接件。通过连接件与生产线平台固定。

48.相比于现有技术,本发明达到的技术效果如下:

49.(1)对比传统解决方法,本发明提供的方法、装置,彻底的将芯片和散热器等基底表面清洗干净,从根本上解决了液态金属与基底不浸润的问题,使得未改性的液态金属原液即可快速且均匀的涂覆在芯片和散热器等基底表面,而不损失液态金属的导热性能;且液态金属和芯片、散热器等基底接触良好,没有污渍膜层的阻隔,散热效果更好;因为接触良好,液态金属粘在芯片和散热器之间,因为表面张力大的原因,也缓解了液态金属易泄漏的问题,若不按照此装置及方法清洁或清洁不好,液态金属容易从芯片和散热器间流出,导

致散热失效。

50.(2)本发明装置集成了用于液态金属的基底清洗、清洗效果的检测、液态金属的涂覆,已满足液态金属行业的自动化需求,且外挂式设计,可兼容大多数传统生产线的加装,可快速的实现传统生产线的升级,多种清洗方法的设计,也方便厂家根据实际情况进行选择。

附图说明

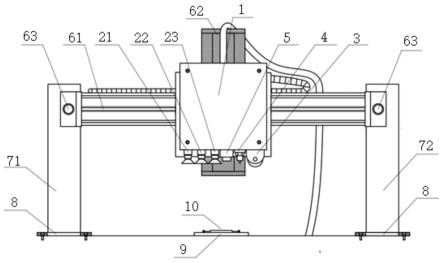

51.图1是本发明的结构示意图;

52.图2是第一支撑架、第二支撑架的机构示意图;

53.图3是实验1检测结果照片;

54.图4是实验2检测结果照片;

55.图5是实验3检测结果照片;

56.图中:

57.1-集成台;21-等离子清洗机;22-第一喷擦头;23-第二喷擦头;3-擦除单元;4-涂覆单元;5-图像传感器;6-移动机构;61-x向滑移台;62-z向滑移台;63-y向滑移台;71-第一支撑架;711-第一凹槽;72-第二支撑架;721-第二凹槽;8-连接件;9-生产线平台;10-基底样品。

具体实施方式

58.以下结合附图通过具体实施例说明本发明的技术方案。应该理解,本发明提到的一个或者多个步骤不排斥在组合步骤前后还存在其他方法和步骤,或者这些明确提及的步骤间还可以插入其他方法和步骤。还应理解,这些实例仅用于说明本发明而不用于限制本发明的范围。除非另有说明,各方法步骤的编号仅为鉴别各方法步骤的目的,而非限制每个方法的排列次序或限定本发明的实施范围,其相对关系的改变或调整,在无实质技术内容变更的条件下,亦可视为本发明可实施的范畴。

59.实施例中所采用的原料和仪器,对其来源没有特定限制,在市场购买或者按照本领域内技术人员熟知的常规方法制备即可。

60.如图1-图2所示,一种液态金属基底清洗、涂覆的一体化装置,包括集成台1,所述集成台1上安装清洁单元、擦除单元3和涂覆单元4,所述集成台1安装在移动机构6上,所述一体化装置还包括图像传感器5,用于捕捉图像信息。

61.所述清洁单元包括等等离子清洗机21、第一喷擦头22、第二喷擦头23,所述第一喷擦头22为小苏打溶液喷擦头,所述第二喷擦头23为无水乙醇喷擦头,所述擦除单元3设有一个擦除装置,所述涂覆单元4设有一个涂覆装置;各个装置横向依次排列,各个装置的工作单元均裸露于所述集成台1外部,垂直于基底样品10;各个清洁装置分别设有容纳清洁剂容纳腔,涂覆装置设有容纳液态金属的容纳腔。

62.所述移动机构6包括x向滑移台61和z向滑移台62,所述集成台1可分别相对于所述x向滑移台61、z向滑移台62左右、上下移动,还包括y向滑移台63,所述集成台1可相对于所述y向滑移台63前后移动。

63.移动机构6为现有技术任意可实现维或三维空间移动的装置,本实施方式中集成

台1与固定件固定连接,固定件滑动安装在z向滑移台62上;x向滑移台61的两端分别固定在第一支撑架71和第二支撑架72上,具体的,第一支撑架71上设有第一凹槽711,第二支撑架上设有第二凹槽721,x向滑移台61的一端安装在第一凹槽711上,另一端安装在第二凹槽721上;z向滑移台62滑动安装在x向滑移台61上,z向滑移台62可带动集成台1及其上的装置沿着x向滑移台左右移动;为增加集成台1前后移动的功能,x向滑移台61两端分别滑动y向滑移台62,从而实现集成台1沿y轴方向前后移动。

64.所述第一支撑架71与所述第二支撑架72底部分别设有连接件8,通过连接件8是一体化装置固定在生产线平台9的两侧。

65.本实施例中各个清洁装置、擦除装置、涂覆装置、图像传感器5均与plc控制系统连接,通过plc控制,实现自动化。

66.液态金属基底清洗、涂覆的一体化装置的工作过程如下:

67.第一步:图像传感器5将施工区域图像传给计算机,施工人员在图像上标注出工件区域,勾选好所需的清洗程序,计算机根据设定好的程序进行工作。

68.第二步:清洗程序分类

69.程序

①

:控制等离子清洗机21对目标区域进行等离子清洗;

70.程序

②

:控制小苏打溶液喷头对目标区域进行小苏打溶液喷涂,控制擦除装置对目标区域进行清洗和擦干;

71.程序

③

:控制无水乙醇喷擦头对目标区域进行无水乙醇喷涂,控制擦除装置对目标区域进行清洗和擦干;

72.程序

④

:先进行程序

①

,再进行程序

②

;

73.程序

⑤

:先进行程序

①

,再进行程序

③

;

74.程序

⑥

:先进行程序

②

,再进行程序

①

;

75.程序

⑦

:先进行程序

②

,再进行程序

③

;

76.程序

⑧

:先进行程序

③

,再进行程序

①

;

77.程序

⑨

:先进行程序

③

,再进行程序

②

;

78.程序

⑩

:先进行程序

①

,再进行程序

②

,然后程序

③

;

79.程序先进行程序

①

,再进行程序

③

,然后程序

②

;

80.程序先进行程序

②

,再进行程序

①

,然后程序

③

;

81.程序先进行程序

②

,再进行程序

③

,然后程序

①

;

82.程序先进行程序

③

,再进行程序

①

,然后程序

②

;

83.程序先进行程序

③

,再进行程序

②

,然后程序

①

;

84.第三步:清洗效果的检测

85.清洗步骤结束后,通过有机试剂扩散面积来检测清洗是否合格,扩散面积越大,说明基底清洗越干净,具体为计算机控制无水乙醇擦拭头在工件上滴一滴无水乙醇,然后控制图像传感器5进行图像采集并上传计算机,计算机计算出无水乙醇扩散后最大面积不小于刚滴下时面积的6.5倍,小于设定值,则重新进入清洗步骤,大于等于设定值则进入下一个步骤;

86.第四步:液态金属的喷涂

87.计算机控制液态金属涂覆装置对工件进行液态金属涂覆。

88.对比实验:

89.实验1:取一块模拟散热器使用的镀镍铜块,使用碳酸氢钠溶液进行清洗,并滴一滴无水乙醇进行检验,检验结果如图3;

90.实验2:取一块模拟散热器使用的镀镍铜块,使用无水乙醇进行清洗,并滴一滴酒精进行检验,检验结果如图4;

91.实验3:取一块模拟散热器使用的镀镍铜块,先使用等离子清洗剂、碳酸氢钠溶液进行清洗,再使用乙醇进行清洗,并滴一滴酒精进行检验,检验结果如图5。

92.比较图3-图5可以看出,液态金属在用碳酸氢钠、乙醇分别清洗的镀镍铜块表面扩散较好,说明液态金属在清洗后的镀镍铜块浸润良好。

93.显然,采用本发明的一体化装置反复多次清洗镀镍铜块能够彻底的解决液态金属与基底的不浸润问题。

94.本发明使用的碳酸氢钠溶液,可使用稀盐酸、稀硫酸、稀硝酸、氢溴酸、氢碘酸、磷酸、高锰酸、碳酸、醋酸、氢氟酸、氢氧化钠、氢氧化钾、氢氧化钡、碳酸钠的水溶液进行代替;

95.本发明使用的无水乙醇,可使用甲醇、二丙二醇丁醚、二乙二醇丁醚、碳氢、丙酮、甲苯、乙酸乙酯、乙醚进行代替;

96.本发明所用方法也可以用于在部分材料上镀或粘接液态金属材料,如塑料薄膜材料、金属材料、陶瓷材料;

97.本发明的清洗方法和清洗合格检测方法,也可用于金属材料的焊接、镀层领域。

98.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

99.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

100.此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。在本发明的描述中,“多个”的含义是两个以上,除非另有明确具体的限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1