一种高散热性壳体材料及其在交换机上的应用的制作方法

1.本技术涉及金属表面处理领域,c23c22/50,具体涉及一种高散热性壳体材料及其在交换机上的应用。

背景技术:

2.随着家用轿车市场的快速发展,家用电器、个人电脑的基本普及,电子产品的大量出口,防盗门市场的发展,使电镀锌板的需求增长迅速,但是在镀锌类钢板的使用环境中容易被氧化而变黑且存在很多超过锌熔点的温度情况,例如,在空调室外机内的热交换器中,为了防止在焊接铜管和铝制蒸发器时引起铝的熔解,将镀锌类钢板放置在铜管和蒸发器之间以隔离火焰和铝,如何提高镀锌钢板的耐热性就成为了需考虑的问题之一,另外如何提高镀锌钢板的耐腐蚀性、耐黑变性等也是目前待解决的问题。

3.传统的镀锌层保护膜中常使用铬酸盐的钝化,但随着人们对环境的重视,减少含有6价铬的重金属盐的使用成为了现在的发展趋势;现有技术中使用多金属层和有机膜层来抑制镀锌钢板的耐黑变性和表面白锈的产生,提高其耐腐蚀性,但是有机膜层在高温环境下容易热分解产生黄变或褐变,在湿热环境下易变黑,不仅影响外观也降低了膜层对镀锌层的保护性能。

4.专利cn2013101088180公开了一种镀锌钢板用低温耐指纹表面处理剂及环保型表面处理镀锌钢板,其技术方案中将特定的水系树脂和磷化物、有机硅化合物、钛和钒化物、氧化聚乙烯颗粒的组成物涂敷于镀锌钢板表面,以增加涂膜的耐碱性、耐溶剂性、耐蚀性等性能,但是其涂膜附着力仍然不足,容易出现剥离,另外磷化物的使用及排放对环境造成一定的污染;专利cn2017105355920公开了一种镀锌钢板的表面钝化处理工艺,通过两次钝化膜的形成提高对镀锌钢板的防腐效果,但是此工艺形成的钝化膜较传统工艺厚了30%,给镀锌钢板的使用、安装和运输等带来了不便。

技术实现要素:

5.为了解决以上技术问题,本技术提供了一种高散热性壳体材料及其在交换机上的应用;本技术通过限定保护膜组分中各物质及其相对含量,提高了所制备保护膜及其修饰的壳体的耐热性变色性、耐热破裂性、耐腐蚀性、耐温变性及力学强度,其高散热性壳体材料所制备的交换机保存性能好、使用温度环境限制小、使用寿命长。

6.具体地,本技术提供了提供了一种高散热性壳体材料,包括壳体和表面上的保护膜,所述壳体为铝合金和/或镀锌钢板,所述保护膜含有钛、镍、锆、铊、铝、氟、钼、铁、锡、钴、铬或镧系金属中的至少一种。

7.进一步地,所述保护膜含有钛、镍、锆、铊、氟、钼或镧系金属中的至少一种。

8.进一步地,所述保护膜含有钛、镍、锆、氟、钼中的至少一种。

9.进一步地,所述保护膜由组合液通过涂布、气相沉积或电镀制成,所述组合液的原料包括:

10.a组分:按质量份计,钛化合物80-120份,锆化合物25-55份,镍化合物0.01-5份,钼化合物0.01-3份,氟化合物10-200份;

11.b组分:硅树脂和硅烷类偶联剂;

12.进一步地,所述钛化合物可选自二氧化钛凝胶、钛酸水溶液、酞酸酯中的至少一种。

13.进一步地,所述锆化合物可选自乙酰丙酮锆、碳酸锆、锆酸四丁酯、氟化锆、硅酸锆中的至少一种。

14.进一步地,所述镍化合物可选自氯化镍、硝酸镍、醋酸镍、硫酸镍中的至少一种。

15.进一步地,所述氟化合物可选自氟化钠、氢氟酸、氢氟酸铵。

16.进一步地,所述钼化合物可选自钼酸铵、钼酸钠、钼酸钾、钼酸中的至少一种。

17.进一步地,所述组合液的原料包括:

18.a组分:按质量份计,钛化合物80-120份,锆化合物25-45份,镍化合物0.01-4份,钼化合物0.01-2份,氟化合物10-200份;

19.b组分:硅树脂和硅烷类偶联剂;

20.本技术通过加入钛、镍、锆、钼组分提高保护膜的耐腐蚀性和耐热变色性,钛在高温下可产生二氧化钛钝化膜,提高膜层致密性,而当钛附着过高膜层过厚时,容易产生应力开裂,耐冲击性能差,镍提高镀锌钢板的耐黑变性能,但镍化学性质活跃,当镍含量增加时,保护膜的耐腐蚀性也下降;锆在层中因zr

4+

的迁出会产生一层钝化膜,提高保护膜的致密性和耐热变色性,但是添加量过多时,保护膜的致密性和耐蚀性降低;添加钼后,钼的氧化产物可为钢板中的锌供给氧组分,降低钢板的黑变现象,但钼添加在其中以后,产生的moo3对zr

4+

的迁出起到阻挡作用,并且mo在表层也具有活性作用,加剧了保护膜的腐蚀;通过调控各组分的相对添加量,以更好地平衡保护膜的耐腐蚀和耐热变色性。

21.但是本技术发现,虽然锆化合物的添加会提升保护膜的耐腐蚀性和耐黑变性,但此保护膜在高温下会产生细微的裂纹。

22.进一步地,所述a组分还包括硅酸钠,硅酸钠的模数(即sio2和na2o的摩尔比)为2.2-3.7,添加量为锆质量份的20wt.%-50wt.%。

23.在一种优选的实施方式中,当所述硅酸钠的模数为3.3时,添加量为锆质量份的40wt.%时,所制备的保护膜具有优异的耐热破裂性;推测原因为:高温下硅酸钠晶体中的氧原子会断裂与钠结合,减少了再结合过程中具有较大力学强度的sio4网状结构的生成,从而在体系中产生了一定的流动性,并降低了保护膜复合组分的软化点,在高温下使保护膜具有合适的流动性,防止在高热下的膜层裂纹的产生,当硅酸钠模数过高或添加量过少时,其中钠组分不足耐热流动性提高较少,而当硅酸钠模数过高或添加量过多时,保护膜层的高温固化效果太差,耐黑变性能也降低。

24.进一步地,所述硅烷类偶联剂的沸点为220-300℃(760mmhg);本技术通过加入有机硅树脂和硅烷化合物作为保护膜骨架稳定其中的硬质物,并提高保护膜的耐腐蚀性,但是其缩合反应后的聚硅氧烷键在高温下容易热分解,造成主体骨架的结构破坏,从而耐腐蚀性降低;当硅烷偶联剂的沸点过低时,主体骨架的耐热变色性和耐湿热性降低,当其沸点升高时,可提高与有机硅树脂和体系的相容性,但沸点过高时,保护膜内部作用力太强,脆性大不耐冲击。

25.进一步地,所述硅烷偶联剂选自苯基三乙氧基硅烷、乙烯基三(甲氧基乙氧基)硅烷、γ-氨丙基三乙氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、n-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷中的至少一种。

26.进一步地,所述硅烷偶联剂选自苯基三乙氧基硅烷、γ-氨丙基三乙氧基硅烷、n-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷中的至少一种。

27.优选的,所述硅烷偶联剂为苯基三乙氧基硅烷。

28.进一步地,所述原料中a组分总质量,硅树脂和硅烷类偶联剂的质量比值为(55-75):(25-45):(0.1-0.5)。

29.优选地,所述原料中a组分总质量,硅树脂和硅烷类偶联剂的质量比值为65:35:0.3,此质量比下所制备的保护膜具有优异的耐腐蚀性和使用寿命;进一步控制硅烷类偶联剂在体系中的用量,以调控主体骨架对硬质物的稳定作用和体系的柔韧性,当其与有机硅树脂的添加量过多时,虽然其膜层致密,抗腐蚀性提升,但由于交联结构过于紧密而应力松弛能力降低,在交联部位容易产生热劣化,造成高温环境下裂纹的产生,降低使用寿命;体系中含钛、镍、氟、钼、锆的化合物在体系中属于硬质物,与主体骨架产生范德华力可在其中稳定存在,但硬质物添加过多时在体系中容易破坏保护膜的致密性。

30.进一步地,所述硅树脂可选自甲基苯基硅树脂、氨基硅树脂、氟硅树脂、环氧改性硅树脂、高温型有机硅树脂、甲基mq硅树脂、乙烯基mq硅树脂等的至少一种。

31.进一步地,所述硅树脂选自氟硅树脂、环氧改性硅树脂、甲基mq硅树脂、乙烯基mq硅树脂等的至少一种。

32.进一步地,所述硅树脂选自环氧改性硅树脂、甲基mq硅树脂、乙烯基mq硅树脂中的至少一种。

33.本技术意外发现:当限定硅树脂的重均分子量为7000-10000,玻璃化温度为60-100℃时,可提高保护膜的耐温变性能;本技术人推测原因为:有机硅树脂的分子链时易绕曲的螺旋状结构,在高低温环境下,螺旋扩展可调控分子间距离以缓解温度对其性能的影响,当其重均分子量过低时,其对体系中的硬质物稳定性不足,而当其重均分子量和玻璃化温度过高时,由于内部硬质物的空间阻碍作用,分子螺旋扩展在低温环境下不能很好地应对分子平均距离的减小,所形成的保护膜在低温下韧性不足,高低温环境下容易开裂,而玻璃化温度过低时,高温条件下保护膜的固化性能降低。

34.在一种优选的实施方式中,所述硅树脂的重均分子量为8500,玻璃化温度为86℃。

35.进一步地,所述保护膜由组合液涂布后干燥而成,干燥温度为80-160℃。

36.进一步地,所述高散热性壳体材料的制备方法为:

37.(1)预处理:将铝合金和/或镀锌钢板清洗、除油、打磨、干燥;

38.(2)涂布:将组合液涂布到镀锌钢板上,在烘箱中于80-160℃下干燥0.5-2h。

39.进一步地,所述保护膜的厚度不超过5μm,所述保护膜中钛化合物附着量为0.2-0.8g/m2。

40.进一步地,由以上技术方案制备的高散热性壳体材料可用于交换机上,该交换机可在低温环境下(-30~5℃)使用。

41.有益效果:

42.1.本技术的保护膜中通过多种金属组分的添加及质量的调控,平衡了其钝化能

力、耐腐蚀性、耐黑变性和耐热性的平衡,使该保护膜对镀锌层的具有优异的保护作用,另外通过硅树脂和硅烷类偶联剂的使用,使该保护膜具有优异的成膜性、附着力和致密性,进一步提升了上述金属组分的保护作用。

43.2.本技术还利用硅酸钠调整了保护膜的高温韧性,进一步限定其模数为2.2-3.7,添加量为锆质量份的20wt.%-50wt.%,使本技术的保护膜具有优异的耐热破裂性,使本技术的壳体材料能很好的在高温环境下使用。

44.3.本技术限定原料中a组分总质量,硅树脂和硅烷类偶联剂的质量比值为(55-75):(25-45):(0.1-0.5),进一步提高了保护膜的高温柔韧性和耐腐蚀性;另外,本技术发现当限定硅树脂的重均分子量为7000-10000,玻璃化温度为60-100℃时,通过硅树脂分子链的螺旋扩展运动使保护膜能很好地应对高低温环境的变化,使本技术的壳体材料具有优异的耐高低温性能。

45.4.本技术的壳体材料具有优异的耐热变色性、耐高温、耐腐蚀、耐温变性能,可用于交换机的制备中,降低了所制备的交换机对于运输和使用环境的要求。

具体实施方式

46.实施例

47.实施例1

48.一种高散热性壳体材料,包括壳体和其表面上的保护膜,壳体为镀锌钢板(宝钢secc),保护膜的厚度为4μm,保护膜中钛化合物附着量为0.5g/m2;所述保护膜由组合液涂布制成,所述组合液的原料包括:

49.a组分:按质量份计,钛酸四丁酯(cas:5593-70-4)100份,硅酸锆(cas:10101-52-7)35份,硫酸镍(cas:15244-37-8)1.2份,钼酸铵(cas:12054-85-2)0.8份,氢氟酸铵(cas:1336-21-6)145份,硅酸钠(cas:1344-09-8)14份;

50.b组分:硅树脂160份和硅烷类偶联剂1.7份;

51.所述硅树脂为甲基mq硅树脂,重均分子量为8500,玻璃化温度为86℃,购买自湖北新四海化工股份有限公司;所述硅烷偶联剂为苯基三乙氧基硅烷(cas:172975-69-8),沸点为236.5℃(760mmhg);所述硅酸钠模数为3.3,购买自永顺水玻璃制造有限公司。

52.所述高散热性壳体材料的制备方法为:

53.(1)预处理:将镀锌钢板清洗、除油、打磨、干燥;

54.(2)涂布:将组合液涂布到镀锌钢板上,在烘箱中于140℃下干燥1h。

55.实施例2

56.一种高散热性壳体材料,包括壳体和其表面上的保护膜,壳体为镀锌钢板(宝钢secc),保护膜的厚度为3μm,保护膜中钛化合物附着量为0.8g/m2;所述保护膜由组合液涂布制成,所述组合液的原料包括:

57.a组分:按质量份计,钛酸四丁酯(cas:5593-70-4)120份,硅酸锆(cas:10101-52-7)45份,硫酸镍(cas:15244-37-8)4份,钼酸铵(cas:12054-85-2)2份,氢氟酸铵(cas:1336-21-6)200份,硅酸钠(cas:1344-09-8)22.5份;

58.b组分:硅树脂236份和硅烷类偶联剂2.6份;

59.所述硅树脂为甲基mq硅树脂,重均分子量为10000,玻璃化温度为98℃,购买自湖

北新四海化工股份有限公司;所述硅烷偶联剂为苯基三乙氧基硅烷(cas:172975-69-8),沸点为236.5℃(760mmhg);所述硅酸钠模数为2.4,购买自永顺水玻璃制造有限公司。

60.所述高散热性壳体材料的制备方法为:

61.(1)预处理:将镀锌钢板清洗、除油、打磨、干燥;

62.(2)涂布:将组合液涂布到镀锌钢板上,在烘箱中于80℃下干燥2h。

63.实施例3

64.一种高散热性壳体材料,包括壳体和其表面上的保护膜,壳体为镀锌钢板(宝钢secc),保护膜的厚度为4μm,保护膜中钛化合物附着量为0.2g/m2;所述保护膜由组合液涂布制成,所述组合液的原料包括:

65.a组分:按质量份计,钛酸四丁酯(cas:5593-70-4)80份,硅酸锆(cas:10101-52-7)25份,硫酸镍(cas:15244-37-8)0.05份,钼酸铵(cas:12054-85-2)0.03份,氢氟酸铵(cas:1336-21-6)20份,硅酸钠(cas:1344-09-8)5份;

66.b组分:硅树脂60份和硅烷类偶联剂0.25份;

67.所述硅树脂为甲基mq硅树脂,重均分子量为7000,玻璃化温度为62℃,购买自湖北新四海化工股份有限公司;所述硅烷偶联剂为苯基三乙氧基硅烷(cas:172975-69-8),沸点为236.5℃(760mmhg);所述硅酸钠模数为3.4,购买自永顺水玻璃制造有限公司。

68.所述高散热性壳体材料的制备方法为:

69.(1)预处理:将镀锌钢板清洗、除油、打磨、干燥;

70.(2)涂布:将组合液涂布到镀锌钢板上,在烘箱中于160℃下干燥0.5h。

71.对比例1

72.与实施例1一致,区别在于:所述a组分中硅酸钠的模数为3.7,购买自永顺水玻璃制造有限公司。

73.对比例2

74.与实施例1一致,区别在于:所述硅烷类偶联剂为乙烯基三甲氧基硅烷(cas:24898-62-2),沸点为123℃。

75.对比例3

76.与实施例1一致,区别在于:所述组合液的原料包括:

77.a组分:按质量份计,钛酸四丁酯(cas:5593-70-4)100份,硅酸锆(cas:10101-52-7)35份,硫酸镍(cas:15244-37-8)1.2份,钼酸铵(cas:12054-85-2)0.8份,氢氟酸铵(cas:1336-21-6)145份,硅酸钠(cas:1344-09-8)14份;

78.b组分:硅树脂323份和硅烷类偶联剂0.5份;

79.对比例4

80.与实施例1一致,区别在于:所述所述硅树脂为甲基mq硅树脂,重均分子量为15000,玻璃化温度为132℃,购买自湖北新四海化工股份有限公司。

81.对比例5

82.与实施例1一致,区别在于:保护膜的厚度为0.28μm,保护膜中钛化合物附着量为0.1g/m2。

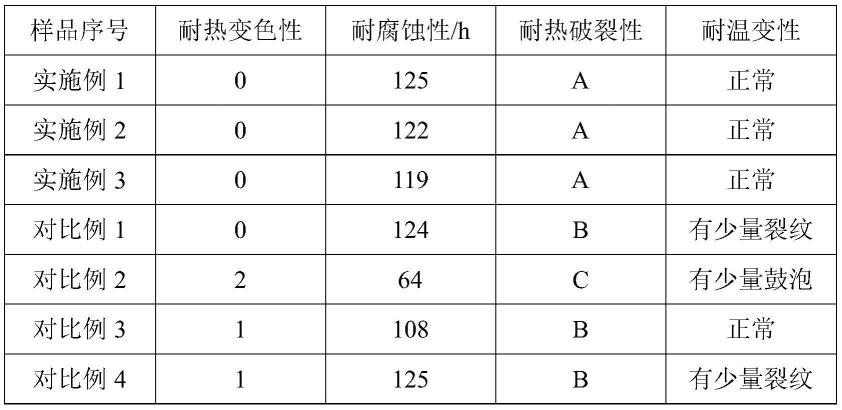

83.性能测试方法:

84.1.耐热变色性:将实施例中的镀锌钢板在烘箱中于200℃下加热处理4小时,目测

其表面的保护膜有无变色现象,0:基本没有变色,1:少量变色,2:黄变。

85.2.耐腐蚀性:按照gb/t 10125-1997标准进行测试,计算开始产生腐蚀的时间。

86.3.耐热破裂性:用红外线加热炉(mila-5000)将实施例中的镀锌钢板加热到500℃,保持5分钟后,目视观察自然放冷至室温时的表面外观,评价等级为:a:目视无裂纹,b:有极轻微的裂纹,观察比较困难,c:轻微有裂纹。

87.4.耐温变性:取实施例中的保护液,按照gb/t 1727和gb/t 9728规定制备样板并养护,样板在90℃下存放240h后再降温到-40℃存放24h,观察保护膜外观有无脱落、开裂、鼓泡及变色等不良现象。

88.性能测试结果:

89.表1

[0090][0091]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1