一种提高挤出材料热电性能的制备方法与流程

1.本发明涉及热电半导体材料领域,尤其是涉及一种提高挤出材料热电性能的制备方法。

背景技术:

2.碲化铋基热电材料是目前室温附近性能最优益、应用最广泛的热电材料之一,已在微电子、光电子器件的冷却和恒温,生物芯片等多领域有所应用,但低的热电转化效率限制了其广泛应用。目前国内外商业制备碲化铋基热电材料主要采用区熔法,其制备周期长、能耗大、且材料力学性能差。热电优值zt仅约为1.0。热挤压工艺虽可制备小粒径的多晶碲化铋,产生织构化的微结构,提高材料力学力学性能和材料性能,但其热电性能热电优值zt仅为1.1。例如,专利cn101985776a公开了一种热电材料的制备方法,包括如下步骤:1)利用区熔法制备碲化铋基热电材料铸锭;2)将得到的碲化铋基热电材料铸锭直接装入挤压模具中,再将碲化铋基热电材料铸锭与挤压模具一起放入热挤压炉中在真空或惰性气体保护下进行热挤压,得到碲化铋基热电材料;热挤压条件为:热挤压的温度250~550℃,升温速度10℃/min,保温时间1~3h,挤出比9:1~3:1,挤压角30~60

°

,挤出速度1mm/min。该方法既节约成本又可缩短生产周期,制备的碲化铋基热电材料具有抗折和抗压强度高的特点,但其热电性能热电优值zt仅为0.75。据此需要一种理想的解决方法。

技术实现要素:

3.本发明为了克服热电材料热电性能不高的问题,提供一种提高挤出材料热电性能的制备方法,通过自上而下的方法对挤压材料进行热变形,直接在块体材料内引入纳米缺陷,细化晶粒,降低材料热导率,提高挤压材料热电性能。

4.为了实现上述目的,本发明采用以下技术方案:一种提高挤出材料热电性能的制备方法,包括以下步骤:(1)将合金铸锭破碎得粉体;(2)将步骤(1)得到的粉体400-600 ℃下热挤压得到挤压晶棒;(3)将步骤(2)得到的挤压晶棒进行热变形得到块体材料,所述热变形的变形量范围大于1,在单轴压力下进行,压力方向垂直于晶棒轴向方向,即晶棒的挤压方向。

5.作为优选,步骤(1)所述合金铸锭为p型合金铸锭或n型合金铸锭,所述p型合金铸锭为bi

0.5

sb

1.5

te3+ x% wt te的p型碲化铋,x取值范围为0-5;所述n型合金铸锭为bi2te

3-y

sey的n型碲化铋,y取值范围为0.1-0.4。

6.作为优选,所述合金铸锭由高纯bi粉、sb粉、te粉和se粉按化学配比在真空下600-800 ℃高温摇摆熔炼制得。作为进一步优选,所述高纯为纯度≥99.99%。

7.作为优选,步骤(1)所述粉体的粒径d

50

、d

90

分别在500 μm、1000 μm以内。作为进一步优选,步骤(1)所述粉体的粒径d

50

、d

90

分别为200-400 μm、600-800 μm。

8.作为优选,步骤(2)所述热挤压在挤压模具中进行,以1-5 mm/min的速率、9-27的

挤压比进行挤压得到直径25-30 mm的所述挤压晶棒。

9.作为优选,步骤(2)保持真空度0-10 pa或惰性气体气氛下,以5-10 ℃/min的升温速率升至400-600 ℃。

10.作为优选,步骤(3)挤压晶棒进行热变形之前,先将挤压晶棒切割成热变形前驱体,再进行所述热变形处理。作为进一步优选,所述热变形前驱体为直径15-30 mm的圆柱体。可依据模具大小和变形量自行设计前驱体尺寸,不仅限于上述形状。

11.作为优选,步骤(3)所述热变形温度450-550 ℃,所述变形量范围为1.2-3,所述单轴压力为30-100 mpa。

12.作为优选,所述热变形所用模具材质需耐受变形条件,如石墨,45号钢,dz22合金等。

13.因此,本发明的有益效果为:通过自上而下的方法,对挤压材料进行热变形,提高挤压材料热电性能。专利cn114210978a是用球磨后粉体进行挤压,而本专利是在常规制备得到挤压晶棒的基础上,再进行特定方向的热变形,进一步增强材料织构,引入纳米缺陷,降低热导,从而进一步提升材料热电性能。

附图说明

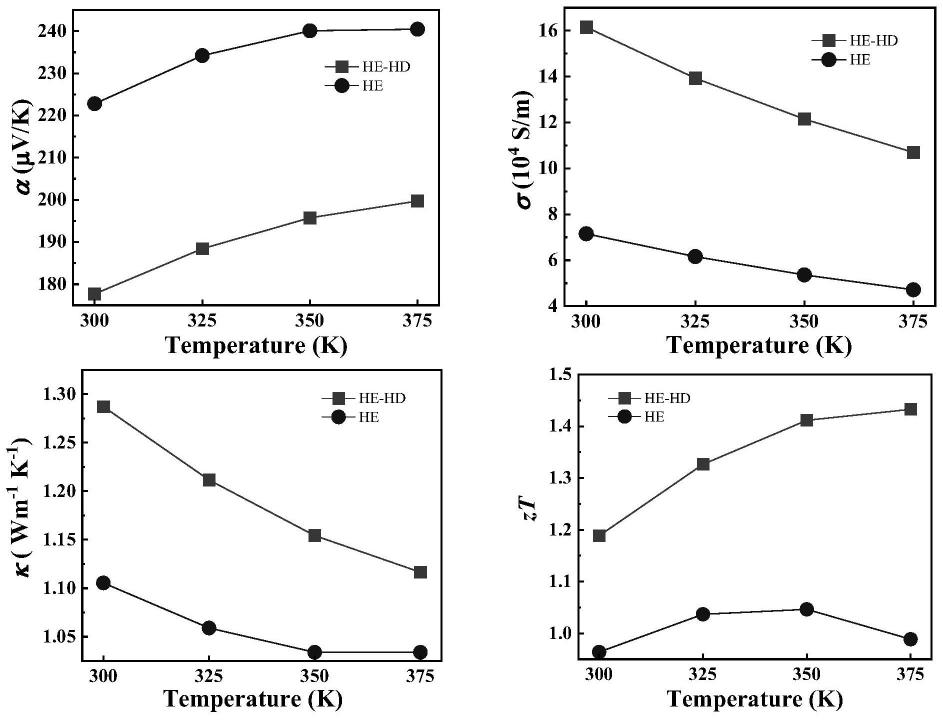

14.图1为本发明的前驱体制备示意图;图2为实施例1(he-hd)和对比例1(he)制备的热变形材料性能测试数据;图3为实施例1制备的热变形材料的横截面sem表面形貌图。

具体实施方式

15.下面通过具体实施例,对本发明的技术方案做进一步说明。

16.本发明中,若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的,实施例中的方法,如无特别说明,均为本领域的常规方法。

17.总实施例一种提高挤出材料热电性能的制备方法,包括以下步骤:(1)按化学配比取纯度≥99.99%的高纯bi粉、sb粉、te粉和se粉,真空下600-800 ℃高温摇摆熔炼得到合金铸锭,破碎得粉体;所述合金铸锭为p型合金铸锭或n型合金铸锭,所述p型合金铸锭为bi

0.5

sb

1.5

te3+ x% wt te的p型碲化铋,x取值范围为0-5;所述n型合金铸锭为bi2te

3-y

sey的n型碲化铋,y取值范围为0.1-0.4;所述粉体的粒径d50、d90分别在500 μm、1000 μm以内,优选为200-400 μm、600-800 μm范围内。

18.(2)将步骤(1)得到的粉体在挤压模具中热挤压得到直径25-30 mm的挤压晶棒;所述热挤压以5-10 ℃/min的速率升温至400-600 ℃、保持真空度0-10 pa或惰性气体气氛下,以1-5 mm/min的速率,9-27的挤压比进行。

19.(3)将步骤(2)得到的挤压晶棒在模具(如石墨,45号钢,dz22合金)中进行热变形得到块体材料,所述热变形的温度450-550℃、变形量范围大于1(优选1.2-3)、在30-100 mpa单轴压力下进行,压力方向垂直于晶棒轴向方向,即晶棒的挤压方向;挤压晶棒进行热变形之前,也可先将挤压晶棒切割制备热变形前驱体(如直径15-30 mm的圆柱体),再进行所述热变形处理。

20.实施例1一种提高挤出材料热电性能的制备方法,步骤为:(1)配料熔炼/材料准备制备bi

0.5

sb

1.5

te

3 + x% wt te的p型碲化铋,x为0,按化学配比称取高纯bi粉、sb粉和te粉,在真空下650 ℃摇摆熔炼得到p型bi

0.5

sb

1.5

te3的合金铸锭。

21.(2)破碎将步骤(1)得到的合金铸锭,通过鄂式破碎机进行破碎,得到的粉体粒径分布为正态分布,且粒径d

50

、d

90

分别在200-400 μm、600-800μm范围内。

22.(3)热挤压将步骤(2)得到的粉体装入挤压模具中,氩气氛围下,以10 ℃/min升温速率升至500 ℃,在500 ℃高温下以1 mm/min的速率,挤压比为9,得到φ30mm

×

50mm的挤压p型晶棒。

23.(4)热变形前驱体制备将步骤(3)得到的的挤压晶棒,用切割机切割制备热变形前驱体,得到(16mm*h18mm的小圆柱。

24.(5)热变形制备将步骤(4)得到的热变形前驱体置于(20mm的石墨模具中,变形量选择1.5,接着升温至500℃,40 mpa 单轴压力下进行热变形,如图1所示,压力方向垂直于晶棒轴向方向,得到(20mm、h11mm的块体材料he-hd。

25.对比例1与实施例1的主要区别在于,未进行热变形处理,即未进行步骤(4)和(5),得到的产物为he。

26.实施例2一种提高挤出材料热电性能的制备方法,步骤为:(1)配料熔炼/材料准备制备bi2te

3-y

sey的n型碲化铋,y为0.3,按化学配比称取高纯bi粉、se粉和te粉,在真空下700 ℃摇摆熔炼得到n型bi

0.5

te

2.7

se

0.3

的合金铸锭。

27.(2)破碎将步骤(1)得到的合金铸锭,通过鄂式破碎机进行破碎,得到的粉体粒径分布为正态分布,且粒径d

50

、d

90

分别在200-400 μm、600-800μm范围内。

28.(3)热挤压将步骤(2)得到的粉体装入挤压模具中,保持真空0-10 pa,以5 ℃/min升温速率升至450 ℃,在450 ℃高温下以5 mm/min的速率进行挤压,挤压比为27,得到φ30mm

×

50mm的挤压n型晶棒。

29.(4)热变形前驱体制备将步骤(3)得到的的挤压晶棒,用切割机切割制备热变形前驱体,得到(16mm*h18mm的小圆柱。

30.(5)热变形制备将步骤(4)得到的热变形前驱体置于(20mm的石墨模具中,变形量选择1.5,接着升

温至500℃,40 mpa 单轴压力下进行热变形,如图1所示,压力方向垂直于晶棒轴向方向,得到(20mm、h11mm的块体材料。

31.实施例3一种提高挤出材料热电性能的制备方法,步骤为:(1)配料熔炼/材料准备制备bi

0.5

sb

1.5

te

3 + x% wt te的p型碲化铋,x为0,按化学配比称取高纯bi粉、sb粉和te粉,在真空下650 ℃摇摆熔炼得到p型bi

0.5

sb

1.5

te3的合金铸锭。

32.(2)破碎将步骤(1)得到的合金铸锭,通过鄂式破碎机进行破碎,得到的粉体粒径分布为正态分布,且粒径d

50

、d

90

分别在200-400 μm、600-800μm范围内。

33.(3)热挤压将步骤(2)得到的粉体装入挤压模具中,氩气氛围下,以10 ℃/min升温速率升至500 ℃,在500 ℃高温下以1 mm/min的速率进行挤压,挤压比为9,得到φ30mm

×

50mm的挤压p型晶棒。

34.(4)热变形制备将步骤(3)得到的挤压晶棒置于长宽高60*40*50mm的方形模具中,变形量为2,接着升温至500 ℃,40 mpa 单轴压力下进行热变形,压力方向垂直于晶棒轴向方向,得到长宽高60*40*14 mm的块体材料。

35.性能表征图2显示了实施例1(he-hd)和对比例1(he)中所制备热变形材料性能测试数据,可以看出,he经过热变形得到的he-hd其电导率明显提升,热导率因晶粒长大以及引入缺陷而未明显提升,最终材料热点性能提升了10%,zt值为1.2。图3为实施例1中所制备热变形材料横截面sem表面形貌,从截面图可以看出,织构方向得到明显增强,是电导率急剧增大的原因。

36.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1