一种取向硅钢热轧板及其生产工艺的制作方法

1.本发明涉及取向硅钢技术领域,具体而言,涉及一种取向硅钢热轧板及其生产工艺。

背景技术:

2.取向硅钢是制作变压器、互感器等电力设备的主要原料。电力系统的电能的损耗是很大的,其中电力变压器损耗约占电力系统损耗的20-25%。而中小变压器的损耗占电力系统变压器损耗的40-50%。提高取向硅钢的磁感和降低铁损,不但可降低变压器的损耗和节约能源,而且可使铁芯断面缩小,变压器体积减小,重量减轻,同时大幅降低了变压器制作成本。

3.取向硅钢最终获得单一的、位向准确的高斯织构,而目前公认的高斯织构晶核起源于热轧板。热轧板再结晶晶粒越多,晶粒尺寸越大,冷轧后形变带越多,而高斯晶核在形变带内形核,从而高斯织构含量越多。在后续工序中通过遗传、演变保留至冷轧板中,成为二次再结晶的“种子”。因此,提高取向硅钢热轧板组织再结晶程度,可以显著提高高斯取向晶核数量,最终提升产品的磁性能。高斯晶粒得以异常长大的另一因素为纳米级抑制剂抑制初次晶粒长大,而抑制剂主要在热轧过程析出,在随后的脱碳退火、高温退火过程发生粗化。因此热轧板质量最重要的核心要素,就是热轧板中“高斯织构含量”与“纳米级抑制剂”。生产中很多产品磁性能不稳定,除了后工序工艺波动原因外,热轧板中高斯织构含量与抑制剂的尺寸的不稳定成为最重要的“导火索”。虽然知道热轧板中高斯织构含量、抑制剂的重要性,但是目前现有技术均以工艺顺行为主,尤其是热轧板组织中高斯晶核数量和抑制剂的尺寸还没有明确的控制方式,因而,不能确保证热轧板的质量。

技术实现要素:

4.本发明解决的技术问题是提供一种取向硅钢热轧板及生产工艺,通过工艺优化,可以有效提高取向硅钢热轧板的高斯织构含量且能获得纳米级抑制剂,从而保证取向硅钢产品具有优异的磁性能。

5.为解决上述技术问题,本发明提供了一种取向硅钢热轧板生产工艺,包括以下步骤:

6.步骤s1、对铁水进行脱硫处理,并加入石灰和萤石造渣,得到预处理铁水;

7.步骤s2、将所述预处理铁水按预定的铁水比转入转炉进行冶炼,达到出钢条件后进行转炉出钢,转炉出钢结束后,将钢水转入吹氩站,进行脱氧合金化处理,得到合金化钢水;

8.步骤s3、将所述合金化钢水进行真空精炼,得到精炼钢水;

9.步骤s4、将所述精炼钢水连铸后得到连铸坯;

10.步骤s5、对所述连铸坯进行加热处理,得到均热铸坯;

11.步骤s6、对所述均热铸坯依次进行粗轧、精轧、冷却和卷取,得到取向硅钢热轧板;

其中,所述粗轧的终轧温度为1090-1100℃,所述精轧的入口温度为1070-1080℃,所述精轧的终轧温度为900-930℃。

12.优选的,所述步骤s5中,所述加热处理包括第一加热段、第二加热段和均热段,所述第一加热段的入口坯温为930-975℃,加热时间为70-90min,所述第二加热段的入口坯温为1200-1250℃,加热时间为70-100min,所述均热段的入口坯温为1290-1300℃,加热时间为40-60min。

13.优选的,所述步骤s6中,所述粗轧采用可逆式粗轧机轧制5道次,其中,在第1道次和第5道次进行除鳞。

14.优选的,所述步骤s6中,所述卷取的温度为500-540℃。

15.优选的,所述步骤s1中,所述脱硫处理的目标硫含量为0.006-0.008%。

16.优选的,所述步骤s1中,所述石灰的加入量为6.5-8kg/吨钢,所述萤石的加入量为0.4-0.85kg/吨钢。

17.优选的,所述步骤s2中,在所述转炉出钢过程中,加入石灰50-65kg/吨钢,菱镁矿20-30kg/吨钢,生白云石15-18kg/吨钢,烧结矿10-17kg/吨钢;在将钢水转入吹氩站后,向所述钢水中加入低碳硅铁40-60kg/吨钢、铝铁0.6-0.7kg/吨钢,离站氧含量不高于10ppm。

18.优选的,所述步骤s3中,向合金化钢水中加入金属锰1-1.8kg/吨钢。

19.优选的,所述步骤s3中,真空精炼过程中,真空度≤0.060kpa,纯脱气时间≥5min,真空处理时间40-50min。

20.本发明通过对铁水进行脱硫和造渣处理去除原料中的杂质,再进行转炉冶炼,调整钢水中的成分,真空精炼进一步去除杂质元素后,连铸得到无缺陷的连铸坯,对连铸坯进行加热处理确保连铸坯的温度。在此基础上,通过采取“三高”工艺,即将粗轧的终轧温度、精轧的入口温度、精轧的终轧温度都设置的较高。将粗轧的终轧温度控制为1090-1100℃,精轧的入口温度控制为1070-1080℃,精轧的终轧温度控制为900-930℃,在确保热轧顺利进行的基础上,既能防止这三个温度过高,导致的再结晶高斯织构转变为黄铜织构;还能防止这三个温度过低,导致的抑制剂粗化,从而保证析出细小抑制剂;另外,精轧的终轧温度控制为900-930℃,还能保证精轧的终轧温度较高,确保热轧板中具有较高的再结晶率,从而保证热轧板中有较高的高斯织构含量。在热轧板中高斯织构含量较高和抑制剂尺寸较小的基础上,能够保证使用该热轧板的制得的取向硅钢产品具有优异的磁性能。

21.本发明还提供了一种取向硅钢热轧板,采用如上所述的生产工艺制得,所述取向硅钢热轧板中高斯织构含量为15-17%,抑制剂的尺寸10nm以下。

22.本发明中的制得的取向硅钢热轧板中高斯织构含量较高,高斯织构含量为15-17%,抑制剂尺寸较小,抑制剂尺寸在10nm以下,从而保证了使用该热轧板的制得的取向硅钢产品具有优异的磁性能,取向硅钢产品的铁损较小,不高于1.05w/kg,磁感较大,不低于1.90t。

附图说明

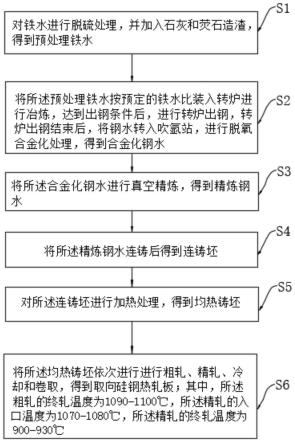

23.图1为本发明实施例中取向硅钢热轧板生产工艺的流程图;

24.图2为本发明实施例1中所得热轧板的组织形貌图;

25.图3为本发明实施例1中所得热轧板的表层的高斯织构分布图;

26.图4为本发明实施例1中所得热轧板的次表层的高斯织构分布图;

27.图5为本发明实施例1中所得热轧板的透射电镜图;

28.图6为本发明实施例1中最终得到的取向硅钢产品的宏观组织图;

29.图7为本发明实施例2中所得热轧板的组织形貌图;

30.图8为本发明实施例2中所得热轧板的表层的高斯织构分布图;

31.图9为本发明实施例2中所得热轧板的次表层的高斯织构分布图;

32.图10为本发明实施例2中最终得到的取向硅钢产品的宏观组织图;

33.图11为对比例中所得热轧板的组织形貌图;

34.图12为对比例中所得热轧板的表层的高斯织构分布图;

35.图13为对比例中所得热轧板的次表层的高斯织构分布图;

36.图14为对比例中最终得到的取向硅钢产品的宏观组织图。

具体实施方式

37.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

38.同时,要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。

39.另外,需要说明的是,本发明中涉及到的单位kg/吨钢,表示每生产1吨钢需要添加的质量,铁水比是指铁水占装入转炉原料总重量的百分比。。

40.本发明实施例提供的取向硅钢热轧板生产工艺,如图1所示,该生产工艺包括以下步骤:

41.步骤s1、对铁水进行脱硫处理,并加入石灰和萤石造渣,得到预处理铁水。

42.步骤s2、将所述预处理铁水按预定的铁水比转入转炉进行冶炼,达到出钢条件后进行转炉出钢,转炉出钢结束后,将钢水转入吹氩站,进行脱氧合金化处理得到合金化钢水。

43.步骤s3、将所述合金化钢水进行真空精炼,得到精炼钢水。

44.步骤s4、将所述精炼钢水连铸后得到连铸坯。

45.步骤s5、对所述连铸坯进行加热处理,得到均热铸坯。

46.步骤s6、对所述均热铸坯依次进行粗轧、精轧、冷却和卷取,得到取向硅钢热轧板;其中,所述粗轧的终轧温度为1090-1100℃,所述精轧的入口温度为1070-1080℃,所述精轧的终轧温度为900-930℃。

47.热轧板中再结晶晶粒越多,晶粒尺寸越大,冷轧后形变带越多,而高斯晶核在形变带内形核,从而高斯织构含量越多。在后续工序中,通过遗传、演变保留至冷轧板中,成为二次再结晶的“种子”。因此,提高取向硅钢热轧板组织再结晶程度,可以显著提高高斯取向晶核数量,最终提升产品的磁性能。粗轧的终轧温度、精轧的入口温度和精轧的终轧温度的设置,对于抑制剂的尺寸和高斯织构含量控制至关重要。这三个温度越低,抑制剂会越早析出,析出早了就会导致抑制剂长大粗化;这三个温度越高,抑制剂会越晚析出,抑制剂越细

小。精轧的终轧温度越高,热轧板再结晶晶粒数量越多,冷轧后形变带越多,高斯晶核形核位置越多,因而热轧板中的高斯织构含量越高。但是,这三个温度过高,再结晶的高斯织构会转变为黄铜织构。另外,粗轧终轧温度过高,要求轧制的速度越快,会增加轧制的难度,导致板型不易控制。因而,本发明中为了最大限度的降低抑制剂的尺寸,同时确保热轧板中高斯织构含量,但又不影响轧制的正常进行,将粗轧的终轧温度设置为1090-1100℃;精轧的入口温度相较于粗轧的终轧温度,一般约低20℃,故将精轧的入口温度设置为1070-1080℃;精轧过程轧制速度最大控制在15.5m/s,精轧过程中温降约150-170℃,故将精轧的终轧温度设置为900-930℃。

48.综上所述,为了确保热轧板中高斯织构含量较高和抑制剂尺寸较小。本发明通过对铁水进行脱硫和造渣处理去除原料中的杂质,再进行转炉冶炼,调整钢水中的成分,真空精炼进一步去除杂质元素后,连铸得到无缺陷的连铸坯,对连铸坯进行加热处理确保连铸坯的温度。在此基础上,通过采取“三高”工艺,即将粗轧的终轧温度、精轧的入口温度、精轧的终轧温度都设置的较高。将粗轧的终轧温度控制为1090-1100℃,精轧的入口温度控制为1070-1080℃,精轧的终轧温度控制为900-930℃,在确保热轧顺利进行的基础上,既能防止这三个温度过高,导致的再结晶高斯织构转变为黄铜织构;还能防止这三个温度过低,导致的抑制剂粗化,从而保证析出细小抑制剂;另外,精轧的终轧温度控制为900-930℃,还能保证精轧的终轧温度较高,确保热轧板中具有较高的再结晶率,从而保证热轧板中有较高的高斯织构含量。在热轧板中高斯织构含量较高和抑制剂尺寸较小的基础上,能够保证使用该热轧板的制得的取向硅钢产品具有优异的磁性能。

49.步骤s1中,脱硫处理采用轻脱硫方式,将铁水脱硫目标硫含量为0.006-0.008%,扒渣后铁水裸露面积为95-97%,脱硫前温度为1430-1450℃,脱硫后温度为1380-1400℃;铁水脱硫处理后,向铁水中加入石灰6.5-8kg/吨钢,加入所述萤石0.4-0.85kg/吨钢进行造渣,得到预处理铁水。

50.硫是影响钢的质量和性能的主要有害元素,直接决定着钢材的加工性能和适用性能。铁水脱硫可在高炉内、转炉内和高炉出铁后脱硫站进行。高炉内脱硫技术可行,但经济性差;转炉内缺少还原性气氛,因此脱硫能力受限;而进入转炉前的铁水中脱硫的热力学条件优越(铁水中[c]、[p]和[si]含量高使硫的活度系数增大,铁水中比钢液中高3-4倍),性价比高,因而在铁水预处理步骤中进行脱硫处理成为脱硫的主要方式。现有技术中,在铁水预处理步骤中多数采用深脱硫后加入硫铁的方式控制铁水中硫含量,成本较高,且容易导致最终硫含量超标。本发明中,步骤s1中,采用的是轻脱硫方式,将铁水脱硫目标硫含量控制为0.006-0.008%,控制加入的合金带入硫以及转炉回硫的量,达到硫含量要求,避免了前期深脱硫与后续加硫带来的成本增加与难度。

[0051]

钢水中硫、氧、磷等杂质元素含量较多时,会影响钢水的洁净度,进而增加钢中的夹杂物,钢中存在夹杂物,会与抑制剂复合析出,导致抑制剂尺寸增加。石灰能够脱去铁水的硫、磷等杂质,萤石用作助熔剂,能够降低石灰的熔点,改善炉渣流动性,提高脱硫、脱磷效率;由于萤石分解后有强腐蚀性,对设备和炉衬不利,需要将其加入量控制在合适的范围。本发明中,通过在步骤s1中,加适量的石灰和萤石进行造渣,既能确保较高的脱硫、脱磷效率,又为获得洁净的精炼钢水打下基础。

[0052]

在步骤s2中,所述预处理铁水按88-92%的铁水比装入转炉,转炉冶炼双渣冶炼工

艺,转炉采用全程吹氮气底吹模式,终点氧含量为600-800ppm,终点碳含量为0.02-0.035%,终点温度为1690-1700℃,满足出钢条件后,进行转炉出钢,在转炉出钢过程中,加入石灰50-65kg/吨钢,菱镁矿20-30kg/吨钢,生白云石15-18kg/吨钢,烧结矿10-17kg/吨钢进行造渣,进一步去除钢水中杂质。在转入吹氩站的钢水中,加入低碳硅铁40-60kg/吨钢,铝铁0.6-0.7kg/吨钢进行脱氧合金化处理得到合金化钢水,控制到站氧含量为40-46ppm,确保离站氧含量不高于10ppm。

[0053]

在步骤s2中,采用石灰作为主要的造渣剂能够脱去钢水中的硫、磷等杂质;菱镁矿和生白云石作为调渣剂,适量的生白云石能保持渣中的mgo含量达到饱和或过饱和,以减轻初期酸性渣对炉衬的蚀损;烧结矿作为冷却剂,使用适量的烧结矿具有加速石灰溶解,减轻炉渣返干程度,提高钢水收得率,降低氧气消耗等技术经济效益。

[0054]

在步骤s2中,在转入吹氩站的钢水中加入适量的低碳硅铁和加铝铁进行脱氧合金化处理,控制离站氧含量≤10ppm,进一步确保精炼钢水的洁净度。

[0055]

在步骤s3中,向合金化钢水中加入氮化硅0.5-0.75kg/吨钢,金属锰的1-1.8kg/吨钢,进行精炼得到精炼钢水;真空精炼过程中,真空度≤0.060kpa,纯脱气时间≥5min,真空处理时间40-50min。金属锰起到脱氧、脱硫的作用,进一步确保钢水的洁净度,减少钢中夹杂物,避免由于抑制剂复合析出导致抑制剂尺寸增加,从而进一步确保热轧板中的抑制剂尺寸较小。在真空精炼的过程中,对真空度、纯脱气时间、真空处理时间等参数进行严格控制以保证合金的收得率,从而保证热轧板中抑制剂的析出。当真空度过大时,或者纯脱气时间不足5min时,会导致脱气效果较弱,尤其是氧含量大于20ppm会产生氧化物夹杂,削弱抑制剂作用,也会导致加入的氮化硅收得率不足,进而热轧板抑制剂的析出减少。真空处理时间过长,温降严重,影响连铸过程;处理时间过短,合金均匀化程度不够,成分不均匀。

[0056]

连铸的拉速过快会使铸坯表面纵裂纹加剧,同时拉速过高时,铸坯液芯延长,液芯断面扩大,推迟等轴晶的成核和生长,形成凝固搭桥,结果使铸坯中心状况不良,形成中心疏松和中心偏析,从而使中心裂纹加剧。钢水的过热度过大将使结晶区域内坯壳更薄,容易形成表面纵裂纹,过热度过高还有利于柱状晶体生长,最后凝固搭桥,形成中心疏松,加重了中心偏析,导致中心裂纹产生。本发明中,在步骤s4中,控制连铸的拉速为1.0-1.1mm/min,钢水的过热度不高于15℃,可以有效的防止和改善铸坯表面纵裂纹和断面中心裂纹,从而有效避免边裂的产生。

[0057]

为了进一步提高热轧板中的高斯织构含量,所述步骤s5中,所述加热处理包括在第一加热段、第二加热段和均热段进行加热,所述第一加热段的入口坯温为930-975℃,加热时间为70-90min,所述第二加热段的入口坯温为1200-1250℃,加热时间为70-100min,所述均热段的入口坯温为1290-1300℃,均热时间40-60min。这样连铸坯在第一加热段的加热温度较低,在第一加热段和第二加热段的加热时间较长,升温速率比较缓慢,确保连铸坯在第一加热段和第二加热段的心部与表面温差不至于过大;通过将均热段的入口坯温设置为1290-1300℃,均热时间40-60min,使连铸坯进行均热,此时钢的表面温度不再升高,而使中心温度不断升高,缩小连铸坯断面上的温度差,确保连铸坯的心部与表面温差较低,保证热轧板中具有较高的高斯织构含量。另外,均热段的入口坯温设置为1290-1300℃,均热时间设置为40-60min,确保连铸坯在1280℃以上时间大于30min,保证全部抑制剂固溶;同时均热时间不超过1小时,能防止连铸坯踏腰严重。均热段的入口坯温控制在1300℃以下,也能

防止高温加热,造成连铸坯的过热、过烧以及严重氧化,影响正常热轧。

[0058]

为了保证热轧工序的生产节奏,优选的,所述步骤s5中,所述均热段中每4-5min进一块连铸坯。通过将连铸坯的进料速度控制在4-5min,既能保证良好的生产加工速率,又能保证连铸坯的均热效果。

[0059]

在步骤s6中,粗轧采用“0+5”模式,也就是不采用速度较慢的第一架不可逆式粗轧机,单独使用速度较快的第二架可逆式粗轧机轧制5道次,其中,在第1道次和第5道次进行除鳞,连铸坯目标厚度38-42mm。现有技术中,粗轧一般采用第一架不可逆式粗轧机和第二架可逆式粗轧机配合进行轧制,并且轧制过程中进行多道次除磷,由于不可逆式轧机速度相对较慢,多道次除磷也没有必要,太浪费时间,影响了轧制的节奏。本发明实施例,单独采用第二架可逆式粗轧机轧制5道次,能够充分利用可逆式粗轧机速度快的优势,而且只在第1道次和第5道次进行除鳞,则有利于提升轧制速度,减少热轧过程中的温降,确保热轧板的轧制温度较高,从而进一步确保热轧板中的高斯织构含量较高,抑制剂尺寸较小。

[0060]

本发明中,在步骤s6中,将卷取的温度控制为500-540℃,冷却采用前置分散冷却模式,从而保证热轧后的连铸坯的温度,快速由精轧的终轧温度900-930℃冷却至500-540℃,防止热轧过程中析出的抑制剂继续长大,进一步保证抑制剂的尺寸较小。卷取的温度过高,抑制剂粗化;温度过低,热轧板变形抗力大,卷取困难。采用前置分散冷却模式进行冷却的目的,也是为了热轧后立刻冷却,从而防止抑制剂继续长大。

[0061]

下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照制造厂商所建议的条件。应说明的是,实施例中的百分数均以重量百分比计。

[0062]

实施例1

[0063]

本实施例的取向硅钢热轧板生产工艺,包括以下步骤:

[0064]

1.1、将铁水进行脱硫处理,脱硫目标硫含量为0.006%,脱硫处理后,扒渣后铁水裸露面积为97%,脱硫前温度为1430℃,脱硫后温度为1380℃;铁水脱硫处理后,向铁水中加入石灰6.5kg/吨钢,萤石0.4kg/吨钢,进行造渣,得到预处理铁水。

[0065]

1.2、将所述预处理铁水按88%的铁水比装入转炉,废钢采用无取向硅钢50w1000-50w600电机废钢,铜板以废钢的形式加入,铜板的加入量5kg/吨钢;转炉冶炼双渣冶炼工艺,转炉采用全程吹氮气底吹模式,终点氧含量为600ppm,终点碳含量为0.02%,终点温度为1690℃,满足出钢条件后,进行转炉出钢,在转炉出钢过程中,加入石灰50kg/吨钢,菱镁矿20kg/吨钢,生白云石15kg/吨钢,烧结矿10kg/吨钢进行造渣,进一步去除钢水中杂质。在转入吹氩站的钢水中,加入低碳硅铁40kg/吨钢,铝铁0.6kg/吨钢进行脱氧合金化处理得到合金化钢水,控制到站氧含量为46ppm,确保离站氧含量不高于10ppm。

[0066]

1.3、真空精炼:向合金化钢水中加入氮化硅0.5-0.75kg/吨钢,金属锰的1-1.8kg/吨钢,进行精炼得到精炼钢水;真空精炼过程中,真空度需要控制在不高于0.060kpa,本实施例中真空度为0.045kpa,纯脱气时间≥5min,本实施例中纯脱气时间为8min,真空处理时间为40min。

[0067]

1.4、连铸:将精炼钢水连铸后得到连铸坯;连铸拉速为1.04mm/min,钢水过热度需要控制在不高于15℃,本实施例中,钢水过热度为15℃。

[0068]

1.5、加热:连铸坯分别经第一加热段、第二加热段和均热段进行加热处理,得到均

热铸坯,连铸坯定尺9750mm,第一加热段的入口坯温为930℃,加热时间为90min,第二加热段的入口坯温为1200℃,加热时间为100min,均热段的入口坯温为1300℃,均热时间为40min,每4min进一块连铸坯到均热段。

[0069]

1.6、热轧:将均热铸坯进行热轧处理得到取向硅钢热轧板,热轧步骤包括粗轧、精轧、冷却和卷取,粗轧单独采用第二架可逆式粗轧机轧制5道次,在第1道次和第5道次除鳞,粗轧目标厚度为38mm,粗轧的终轧温度为1090℃;精轧入口温度为1070℃,精轧终轧温度为900℃,精轧目标厚度为2.5mm,带钢凸度为35μm;冷却采用前置分散冷却模式;卷取温度为500℃。

[0070]

图2为本实施例中所得热轧板的组织形貌图,从图2可以看出,热轧板表层是粗大的再结晶晶粒,晶粒尺寸达到56.24μm,占比6.87%;次表层形变晶粒占比45.66%。表层晶粒尺寸越大,表层与次表层再结晶晶粒占比越多,高斯晶粒在表层与次表层形变带形核,高斯晶粒形核位置就越多,高斯织构含量越高,越有利于提高磁性能。图3为本实施例中所得热轧板的表层的高斯织构分布图,图4为本实施例中所得热轧板的次表层的高斯织构分布图,依据图3和图4,计算出本实施例中所得热轧板中高斯织构的含量,表层的高斯织构含量为8.7%,次表层的高斯织构含量为8.32%,总的高斯织构含量为17.02%。图5为本实施例中所得热轧板的透射电镜图,从图中可以看出抑制剂粒子在10nm以下,具备很强的抑制能力。

[0071]

使用本实施例中的得到的热轧板,经过一次冷轧、中间退火、二次冷轧和高温退火处理,最终得到取向硅钢产品。图6为本实施例中最终得到的取向硅钢产品的宏观组织图,由于抑制剂粒子尺寸在10nm以下,具备很强的抑制能力,高温退火过程发挥钉扎作用,仅使高斯晶粒长大,因此取向硅钢中晶粒尺寸较大。从图中可以看出,取向硅钢的平均晶粒尺寸为15cm。采用本实施例中热轧板加工所得取向硅钢产品的磁性能优异,经测试产品的铁损值p

1.7/50

为1.02w/kg,磁感值b8为1.91t。

[0072]

实施例2

[0073]

本实施例的取向硅钢热轧板生产工艺,包括以下步骤:

[0074]

2.1、将铁水进行脱硫处理,脱硫目标硫含量为0.008%,扒渣后铁水裸露面积为95%,脱硫前温度为1450℃,脱硫后温度为1400℃;铁水脱硫处理后,向铁水中加入石灰8kg/吨钢,萤石0.4kg/吨钢进行造渣,得到预处理铁水。

[0075]

2.2、将所述预处理铁水按92%的铁水比装入转炉,废钢采用无取向硅钢50w1000-50w600电机废钢,铜板以废钢的形式加入,铜板的加入量5.5kg/吨钢;转炉冶炼双渣冶炼工艺,转炉采用全程吹氮气底吹模式,终点氧含量为800ppm,终点碳含量为0.035%,终点温度为1700℃,满足出钢条件后,进行转炉出钢,在转炉出钢过程中,加入石灰65kg/吨钢,菱镁矿30kg/吨钢,生白云石18kg/吨钢,烧结矿17kg/吨钢,进行造渣,进一步去除钢水中杂质。在转入吹氩站的钢水中,加入低碳硅铁60kg/吨钢,铝铁0.7kg/吨钢进行脱氧合金化处理得到合金化钢水,控制到站氧含量为40ppm,确保离站氧含量不高于10ppm。

[0076]

2.3、真空精炼:向合金化钢水中加入氮化硅0.75kg/吨钢,金属锰的1.8kg/吨钢,进行精炼得到精炼钢水;真空精炼过程中,真空度需要控制在不高于0.060kpa,本实施例中真空度为0.045kpa,纯脱气时间≥5min,本实施例中纯脱气时间为8min,真空处理时间为50min。

[0077]

2.4、连铸:将精炼钢水连铸后得到连铸坯;连铸拉速为1.1mm/min,钢水过热度需要控制在不高于15℃,本实施例中钢水过热度为12℃。

[0078]

2.5、加热:连铸坯分别经第一加热段、第二加热段和均热段进行加热处理,得到均热铸坯,连铸坯定尺9800mm,第一加热段的入口坯温为975℃,加热时间为70min,第二加热段的入口坯温为1250℃,加热时间为70min,均热段的入口坯温为1290℃,均热时间为60min,每5min进一块连铸坯到均热段。

[0079]

2.6、热轧:将均热铸坯进行热轧处理得到取向硅钢热轧板,热轧步骤包括粗轧、精轧、冷却和卷取,粗轧单独采用第二架可逆式粗轧机轧制5道次,在第1道次和第5道次除鳞,粗轧的目标厚度为42mm,粗轧的终轧温度为1100℃;精轧入口温度为1080℃,精轧终轧温度为930℃,精轧目标厚度为2.75mm,带钢凸度为40μm;冷却采用前置分散冷却模式;卷取温度为540℃。

[0080]

图7为本实施例中所得热轧板的组织形貌图,从图7可以看出,热轧板表层是粗大的再结晶晶粒,晶粒尺寸达到45.96μm,占比8.21%;次表层形变晶粒占比47.04%。表层晶粒尺寸越大,表层与次表层再结晶晶粒占比越多,高斯晶粒在表层与次表层形变带形核,高斯晶粒形核位置就越多,高斯织构含量越高,越有利提高磁性能。图8为本实施例中所得热轧板的表层的高斯织构分布图,图9为本实施例中所得热轧板的次表层的高斯织构分布图,依据图8和图9,计算出本实施例中所得热轧板中高斯织构的含量,表层的高斯织构含量为8.8%,次表层的高斯织构含量为6.2%,总的高斯织构含量为15%。

[0081]

使用本实施例中的得到的热轧板,经过一次冷轧、中间退火、二次冷轧和高温退火处理,最终得到取向硅钢产品。图10为本实施例中最终得到的取向硅钢产品的宏观组织图,从图中可以看出,取向硅钢产品平均晶粒尺寸为10.38cm。采用本实施例中热轧板加工所得产品的磁性能优异,经测试产品的铁损值p

1.7/50

为1.05w/kg,磁感值b8为1.91t。

[0082]

对比例

[0083]

本对比例的取向硅钢热轧板生产工艺,包括以下过程:

[0084]

3.1、将铁水进行脱硫处理,脱硫目标硫含量为0.002%,扒渣后铁水裸露面积为98%,脱硫前温度为1420℃,脱硫后温度为1380℃;铁水脱硫处理后,向铁水中加入石灰7.5kg/吨钢,萤石0.9kg/吨,钢进行造渣,得到预处理铁水。

[0085]

3.2、将所述预处理铁水按85%的铁水比装入转炉,废钢采用无取向硅钢50w1000-50w600电机废钢,铜板以废钢的形式加入,铜板的加入量6.1kg/吨钢;转炉冶炼双渣冶炼工艺,转炉采用全程吹氮气底吹模式,终点氧含量为1000ppm,终点碳含量为0.03%,终点温度为1720℃,满足出钢条件后,进行转炉出钢,在转炉出钢过程中,加入石灰85kg/吨钢,菱镁矿45kg/吨钢,生白云石25kg/吨钢,烧结矿30kg/吨钢,进行造渣,进一步去除钢水中杂质。在转入吹氩站的钢水中,加入低碳硅铁55kg/吨钢,铝铁0.98kg/吨钢进行脱氧合金化处理得到合金化钢水,控制到站氧含量为60ppm,确保离站氧含量≤10ppm。

[0086]

3.3、真空精炼:向合金化钢水中加入氮化硅1.0kg/吨钢,金属锰的1.5kg/吨钢,进行精炼得到精炼钢水;真空精炼过程中,真空度为0.04kpa,纯脱气时间为8min,真空处理时间为70min。

[0087]

3.4、连铸:将精炼钢水连铸后得到连铸坯;连铸拉速为1.2mm/min,钢钢水过热度为25℃。

[0088]

3.5、加热:连铸坯分别经第一加热段、第二加热段和均热段进行加热处理,得到均热铸坯,连铸坯定尺9800mm,第一加热段的入口坯温为950℃,加热时间为70min,第二加热段的入口坯温为1250℃,加热时间为70min,均热段的入口坯温为1310℃,均热时间为60min,每5min进一块连铸坯到均热段。

[0089]

3.6、热轧:将均热铸坯进行热轧处理得到取向硅钢热轧板,粗轧先采用第一架不可逆式轧机轧制3道次,再采用第二架可逆式粗轧机轧制3道次,在奇数道次除鳞,连铸坯目标厚度为42mm,粗轧终轧温度为1070℃;精轧入口温度为1050℃,精轧终轧温度890℃,精轧目标厚度为2.5mm,带钢凸度为25μm;冷却采用前置分散冷却模式;卷取温度为450℃;

[0090]

图11为本对比例中所得热轧板的组织形貌图,从图中可以看出,热轧板表层没有明显的再结晶区,再结晶晶粒占比少,纤维组织占比大,不利于高斯织构形核。图12为本对比例中所得热轧板的表层的高斯织构分布图,图13为本对比例中所得热轧板的次表层的高斯织构分布图,依据图12和图13,计算出本对比例中所得热轧板中高斯织构的含量,表层的高斯织构含量为0.1%,次表层的高斯织构含量为0.2%,总的高斯织构含量为0.3%。这主要是由于在热轧过程中的粗轧温度和精轧温度没有得到合理的控制,粗轧温度和精轧温度过低,热轧板再结晶程度低,组织恶化,影响高斯织构含量,同时由于粗轧温度和精轧温度过低,抑制剂会发生聚集,导致抑制剂粗化。

[0091]

使用本对比例中的得到的热轧板,经过一次冷轧、中间退火、二次冷轧和高温退火处理,最终得到取向硅钢产品。

[0092]

图14为本对比例中最终得到的取向硅钢产品的宏观组织图,从图中可以看出,取向硅钢产品的平均晶粒尺寸为1.5cm。且晶粒大小不均匀,导致产品的磁性能不佳,经测试产品的铁损p

1.7/50

为1.22w/kg,磁感值b8为1.83t。热轧板组织不佳导致高斯形核少,高斯晶粒含量低,在高温退火过程,其他取向晶粒长大,难以被高斯晶粒吞并,因此成品晶粒尺寸小且不均匀,磁性能也就比较差。

[0093]

综上,本发明的实施例1-2中得到的热轧板中较多的高斯织构,含量为15-17%,抑制剂尺寸在10纳米以下。现有技术中的热轧板高斯织构含量一般低于10%,抑制剂尺寸在20-50nm,实施例1-2中制得的取向硅钢产品的磁性能优越,取向硅钢产品的铁损较小,不高于1.05w/kg,磁感较大,不低于1.90t。而对比例中得到的热轧板中高斯织构含量较低,高斯织构含量为0.3%,利用对比例中制得的取向硅钢产品的磁性能较差,取向硅钢产品的铁损较大,为1.22w/kg,磁感值较小,为1.83t。

[0094]

虽然本发明公开披露如上,但本发明公开的保护范围并非仅限于此。本领域技术人员在不脱离本发明公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1