一种超高硫奥氏体不锈钢及其制备方法与流程

1.本发明涉及奥氏体不锈钢领域,具体为一种超高硫奥氏体不锈钢及其制备方法。

背景技术:

2.奥氏体不锈钢是一种室温下具有稳定奥氏体结构的不锈钢,不能通过基体的固相转变来强化,奥氏体一般无磁性,不会冷脆;面心立方晶体比体心立方晶体密度高,所以奥氏体不锈钢具有高耐蚀性,其耐蚀性和耐酸性明显优于铁素体不锈钢和马氏体不锈钢,奥氏体冷加工性好,韧性和塑性好,但强度低,只能通过冷加工或析出金属间化合物来提高,奥氏体能抵抗氧化性酸的腐蚀,如果加入钼、铜等元素,还能抵抗硫酸、磷酸、甲酸、醋酸、尿素的腐蚀,奥氏体不锈钢因其优异的耐腐蚀性能和适宜的综合机械性能而得到广泛应用。

3.但是,传统的硫奥氏体不锈钢存在以下缺点:

4.(1)传统的硫奥氏体不锈钢内含硫量低,无法满足人们对硫奥氏体不锈钢高硫含量的需求,降低硫奥氏体不锈钢的使用范围;

5.(2)传统的硫奥氏体不锈钢在制备是如果只是单纯的增加硫含量,无法满足后续硫奥氏体不锈钢进行的热穿孔及冷加工的工艺要求。

技术实现要素:

6.本发明的目的在于提供一种超高硫奥氏体不锈钢及其制备方法,以解决上述背景技术中提出的传统的硫奥氏体不锈钢内含硫量低,无法满足人们对硫奥氏体不锈钢高硫含量的需求,降低硫奥氏体不锈钢的使用范围;传统的硫奥氏体不锈钢在制备是如果只是单纯的增加硫含量,无法满足后续硫奥氏体不锈钢进行的热穿孔及冷加工的工艺要求的问题。

7.为实现上述目的,本发明提供如下技术方案:一种超高硫奥氏体不锈钢,包括如下组分制成:按质量百分比计,奥氏体型不锈钢89%-91%、镍9%-10%、硫0.015-0.02%。

8.作为本发明的一种优选技术方案,包括如下组分制成,按质量百分比计,奥氏体型不锈钢89.98%、镍10%、硫0.02%。

9.作为本发明的一种优选技术方案,包括如下组分制成,按质量百分比计,奥氏体型不锈90.985%、镍9%、硫0.015%。

10.作为本发明的一种优选技术方案,包括如下组分制成,按质量百分比计,奥氏体型不锈89.984%、镍10%、硫0.016%。

11.作为本发明的一种优选技术方案,包括如下组分制成,按质量百分比计,奥氏体型不锈90.483%、镍9.5%、硫0.017%。

12.作为本发明的一种优选技术方案,包括如下组分制成,按质量百分比计,奥氏体型不锈90.282%、镍9.7%、硫0.018%。

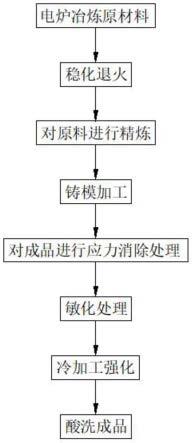

13.一种超高硫奥氏体不锈钢的制备方法,包括以下步骤,

14.步骤一、电炉冶炼原材料:电炉对奥氏体型不锈钢89%-91%、镍9%-10%,硫

0.015-0.02%的原材料进行冶炼加工;

15.步骤二、稳化退火:对电炉内冶炼后的钢液进行空冷后退火;

16.步骤三、对原料进行精炼:将上一步得出的钢液转移至精炼炉内进行精炼加工;

17.步骤四、铸模加工:对精炼后的钢液进行铸模并进行热穿孔;

18.步骤五、对成品进行应力消除处理:对成品进行冷加工消除其自身的应力;

19.步骤六、敏化处理:对成品进行精整锻造,敏化处理;

20.步骤七、冷加工强化:二次对成品进行冷加工强化;

21.步骤八、酸洗成品:对成品进行酸洗,得到洁净的成品。

22.作为本发明的一种优选技术方案,所述步骤一种的电炉冶炼加工中电炉的温度远高于1600摄氏度。

23.作为本发明的一种优选技术方案,所述步骤六中敏化处理为调节敏化温度,判定超高奥氏体不锈钢晶间腐蚀倾向性大小。

24.与现有技术相比,本发明的有益效果是:

25.1、通过对超高硫奥氏体不锈钢内高镍和高硫之间的组分进行调节,加入适量的高硫后就向原材料内投放对应比例的高镍,只要高镍的含量与高硫的含量适中,就能解决制作超高硫奥氏体不锈钢过程中热穿孔冷加工开裂的问题,能生产合格的高硫的无缝奥氏体不锈钢钢管;

26.2、该高硫奥氏体不锈钢内含硫量满足人们对硫奥氏体不锈钢高硫含量的需求,提高了高硫奥氏体不锈钢的使用范围;

27.3、该高硫奥氏体不锈钢的制备过程先经过电炉将原料溶化至钢液,再对钢液进行精炼,而后对精炼的钢液进行铸模和热穿孔,生产出的成品进行应力消除、敏化处理和冷加工强化,最后酸洗得到产品,整个过程简洁,效率高。

附图说明

28.图1为本发明的流程图。

具体实施方式

29.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1

31.请参阅图1,本发明提供了一种超高硫奥氏体不锈钢,包括如下组分制成:按质量百分比计,奥氏体型不锈钢89%-91%、镍9%-10%、硫0.015-0.02%。

32.一种前述的一种超高硫奥氏体不锈钢的制备方法,包括以下步骤,

33.步骤一、电炉冶炼原材料:电炉对奥氏体型不锈钢89%-91%、镍9%-10%,硫0.015-0.02%的原材料进行冶炼加工;

34.步骤二、稳化退火:对电炉内冶炼后的钢液进行空冷后退火;

35.步骤三、对原料进行精炼:将上一步得出的钢液转移至精炼炉内进行精炼加工;

36.步骤四、铸模加工:对精炼后的钢液进行铸模并进行热穿孔;

37.步骤五、对成品进行应力消除处理:对成品进行冷加工消除其自身的应力;

38.步骤六、敏化处理:对成品进行精整锻造,敏化处理;

39.步骤七、冷加工强化:二次对成品进行冷加工强化;

40.步骤八、酸洗成品:对成品进行酸洗,得到洁净的成品

41.实施例2

42.请参阅图1,本发明提供了一种超高硫奥氏体不锈钢,包括如下组分制成:按质量百分比计,奥氏体型不锈钢89.98%、镍10%、硫0.02%。

43.一种前述的一种超高硫奥氏体不锈钢的制备方法,包括以下步骤,

44.步骤一、电炉冶炼原材料:电炉对奥氏体型不锈钢89.98%、镍10%、硫0.02%的原材料进行冶炼加工;

45.步骤二、稳化退火:对电炉内冶炼后的钢液进行空冷后退火;

46.步骤三、对原料进行精炼:将上一步得出的钢液转移至精炼炉内进行精炼加工;

47.步骤四、铸模加工:对精炼后的钢液进行铸模并进行热穿孔;

48.步骤五、对成品进行应力消除处理:对成品进行冷加工消除其自身的应力;

49.步骤六、敏化处理:对成品进行精整锻造,敏化处理;

50.步骤七、冷加工强化:二次对成品进行冷加工强化;

51.步骤八、酸洗成品:对成品进行酸洗,得到洁净的成品

52.实施例3

53.请参阅图1,本发明提供了一种超高硫奥氏体不锈钢,包括如下组分制成:按质量百分比计,奥氏体型不锈90.985%、镍9%、硫0.015%。

54.一种前述的一种超高硫奥氏体不锈钢的制备方法,包括以下步骤,

55.步骤一、电炉冶炼原材料:电炉对奥氏体型不锈90.985%、镍9%、硫0.015%的原材料进行冶炼加工;

56.步骤二、稳化退火:对电炉内冶炼后的钢液进行空冷后退火;

57.步骤三、对原料进行精炼:将上一步得出的钢液转移至精炼炉内进行精炼加工;

58.步骤四、铸模加工:对精炼后的钢液进行铸模并进行热穿孔;

59.步骤五、对成品进行应力消除处理:对成品进行冷加工消除其自身的应力;

60.步骤六、敏化处理:对成品进行精整锻造,敏化处理;

61.步骤七、冷加工强化:二次对成品进行冷加工强化;

62.步骤八、酸洗成品:对成品进行酸洗,得到洁净的成品

63.实施例4

64.请参阅图1,本发明提供了一种超高硫奥氏体不锈钢,包括如下组分制成:按质量百分比计,奥氏体型不锈89.984%、镍10%、硫0.016%。

65.一种前述的一种超高硫奥氏体不锈钢的制备方法,包括以下步骤,

66.步骤一、电炉冶炼原材料:电炉对奥氏体型不锈89.984%、镍10%、硫0.016%的原材料进行冶炼加工;

67.步骤二、稳化退火:对电炉内冶炼后的钢液进行空冷后退火;

68.步骤三、对原料进行精炼:将上一步得出的钢液转移至精炼炉内进行精炼加工;

69.步骤四、铸模加工:对精炼后的钢液进行铸模并进行热穿孔;

70.步骤五、对成品进行应力消除处理:对成品进行冷加工消除其自身的应力;

71.步骤六、敏化处理:对成品进行精整锻造,敏化处理;

72.步骤七、冷加工强化:二次对成品进行冷加工强化;

73.步骤八、酸洗成品:对成品进行酸洗,得到洁净的成品

74.实施例5

75.请参阅图1,本发明提供了一种超高硫奥氏体不锈钢,包括如下组分制成:按质量百分比计,奥氏体型不锈90.483%、镍9.5%、硫0.017%。

76.一种前述的一种超高硫奥氏体不锈钢的制备方法,包括以下步骤,

77.步骤一、电炉冶炼原材料:电炉对奥氏体型不锈90.483%、镍9.5%、硫0.017%的原材料进行冶炼加工;

78.步骤二、稳化退火:对电炉内冶炼后的钢液进行空冷后退火;

79.步骤三、对原料进行精炼:将上一步得出的钢液转移至精炼炉内进行精炼加工;

80.步骤四、铸模加工:对精炼后的钢液进行铸模并进行热穿孔;

81.步骤五、对成品进行应力消除处理:对成品进行冷加工消除其自身的应力;

82.步骤六、敏化处理:对成品进行精整锻造,敏化处理;

83.步骤七、冷加工强化:二次对成品进行冷加工强化;

84.步骤八、酸洗成品:对成品进行酸洗,得到洁净的成品

85.实施例6

86.请参阅图1,本发明提供了一种超高硫奥氏体不锈钢,包括如下组分制成:按质量百分比计,奥氏体型不锈90.282%、镍9.7%、硫0.018%。

87.一种前述的一种超高硫奥氏体不锈钢的制备方法,包括以下步骤,

88.步骤一、电炉冶炼原材料:电炉对奥氏体型不锈90.282%、镍9.7%、硫0.018%的原材料进行冶炼加工;

89.步骤二、稳化退火:对电炉内冶炼后的钢液进行空冷后退火;

90.步骤三、对原料进行精炼:将上一步得出的钢液转移至精炼炉内进行精炼加工;

91.步骤四、铸模加工:对精炼后的钢液进行铸模并进行热穿孔;

92.步骤五、对成品进行应力消除处理:对成品进行冷加工消除其自身的应力;

93.步骤六、敏化处理:对成品进行精整锻造,敏化处理;

94.步骤七、冷加工强化:二次对成品进行冷加工强化;

95.步骤八、酸洗成品:对成品进行酸洗,得到洁净的成品。

96.步骤一种的电炉冶炼加工中电炉的温度远高于1600摄氏度。

97.步骤六中敏化处理为调节敏化温度,判定超高奥氏体不锈钢晶间腐蚀倾向性大小

98.本发明在使用时:工作人员将89%-91%、镍9%-10%、硫0.015-0.02%原材料投放至电炉内,电炉的温度远高于1600摄氏度,电炉对原材料进行冶炼加工,使得原材料融化为钢液,工作人员对电炉内冶炼后的钢液进行空冷后退火,电炉内的钢液转移至精炼炉内进行精炼加工,对精炼后的钢液进行冷却后铸模,铸模成型后的成品在热穿孔设备上进行热穿孔加工,工作人员对成品进行冷加工消除其自身的应力,在此过程中工作人员将应力消除后的成品转移至精锻设备内对成品进行精整锻造,并调节敏化温度,判定超高奥氏体

不锈钢晶间腐蚀倾向性大小,工作人员对合格的超高奥氏体不锈钢晶二次冷加工强化,工作人员对成品进行酸洗,得到洁净的成品。

99.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1