一种酸浸-沉淀浮选法联合回收锌净化渣中钴和锰的方法

1.本发明涉及一种湿法炼锌净化渣的处理方法,具体涉及一种酸浸-沉淀浮选法联合回收锌净化渣中钴和锰的方法,属于有色金属冶炼综合回收利用技术领域。

背景技术:

2.钴及其化合物在新能源材料、特殊性能合金等关键领域有着广泛的应用。随着智能设备和新能源汽车产业的快速发展,钴的需求量将越来越大。我国钴资源以共伴生矿为主,储量仅占世界钴资源储量的1.1%,对钴资源的进口依存度较高。含钴二次资源的回收可以缓解我国钴资源短缺的现状,同时提高资源利用效率,减少传统堆放或焚烧所造成的环境影响。在湿法炼锌过程中,为了消除溶液中钴等杂质金属离子对后续电积步骤的不利影响,需对浸出液进行净化,常用的除钴工艺有锌粉置换、α-亚硝基-β-萘酚除钴、黄药除钴等,同时会产生大量含锌、钴、锰等有价金属的净化渣。净化渣中的锌经处理可循环回收至湿法炼锌系统,其他有价金属经分离富集后也可进行回收利用,具有较高的回收价值。

3.目前,湿法炼锌净化渣的回收主要是通过酸浸或者碱浸,将全部或者一部分有价金属溶解到溶液中,在溶液中进行分离富集。常用的分离方法有氢氧化物沉淀法、硫化沉淀法、氧化沉淀法、溶剂萃取法等,但由于各种沉淀法实施过程中沉淀容易互相夹带,难以进行深度分离,溶剂萃取法虽分离效果较好,但萃取剂使用成本较高。对于所含有价金属种类较多的净化钴渣,单一的分离方法通常无法做到对全部有价金属的富集回收,需要采用联合工艺逐步分离富集。

技术实现要素:

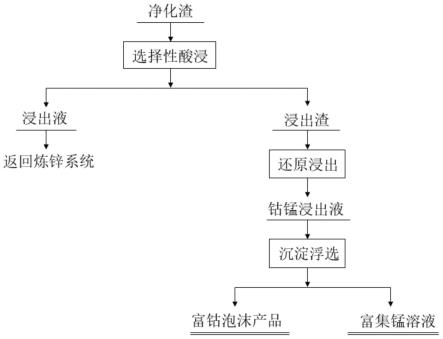

4.基于现有湿法炼锌净化渣回收技术中存在的对有价金属选择性差、分离效率低且分离不彻底的缺陷,本发明的目的是在于提供一种酸浸-沉淀浮选法联合回收锌净化渣中钴和锰的方法。该方法采用选择性酸浸-还原酸浸-沉淀浮选联合工艺,得到富钴泡沫产品和富集锰溶液,其工艺流程短,处理成本低,可实现净化钴渣的绿色高值利用。

5.为了实现上述目的,本发明提供了一种酸浸-沉淀浮选法联合回收锌净化渣中钴和锰的方法,其包括以下步骤:

6.1)将锌冶炼净化渣采用硫酸浸出,得到浸出液和浸出渣;

7.2)将所述浸出渣通过酸性还原浸出,得到钴锰浸出液;

8.3)将所述钴锰浸出液依次进行沉淀和絮凝,再加入表面活性剂进行泡沫浮选,收集富钴泡沫和富锰溶液。

9.本发明通过选择性酸浸法-还原酸浸-沉淀浮选联合工艺,可逐步富集回收净化渣中钴、锰和锌这三种有价金属,操作简单,可控性强,其中,各步骤中的反应原理如下:

10.硫酸浸出:zn+h2so4=znso4+h211.zno+h2so4=znso4+h2o

12.coo+h2so4=coso4+h2o

13.还原酸浸:mno2+h2so4+h2o2=mnso4+2h2o+o2↑

14.co2o3+2h2so4+h2o2=2coso4+3h2o+o2↑

15.沉淀浮选:coso4+na2s=cos+na2so416.co

3+

+3c

10

h6onoh=co(c

10

h6ono)3↓

+3h

+

17.作为一个优选的方案,步骤1)中,所述浸出的条件为:硫酸浓度为2~4mol/l,液固比为10~20ml:1g,温度为20~40℃,时间为10~30min。所述浸出过程采用转速为200~400rpm的机械搅拌辅助浸出。所述含钴颗粒悬浮液转移至微泡浮选柱中进行充气浮选。

18.该浸出反应过程中,需控制硫酸浓度、液固比在合适的范围,其中,硫酸浓度或液固比过低会导致锌的浸出率较低,无法实现选择性浸出;硫酸浓度过高会造成试剂的浪费,而液固比过高会减低锌的富集程度。反应温度和时间同样影响浸出效率,温度过高或反应时间过长会导致钴的浸出率增大,使得浸出渣中的钴减少。

19.作为一个优选的方案,所述酸性还原浸出采用包含硫酸和还原剂的浸出剂。所述还原剂为双氧水、蔗糖、柠檬酸中至少一种。采用双氧水、蔗糖、柠檬酸等作为还原剂,可将co

3+

还原为co

2+

,mn

4+

还原为mn

2+

,从而使钴和锰溶解在溶液中,便于后续钴锰分离。

20.作为一个优选的方案,步骤2)中,所述酸性还原浸出的条件为:所述浸出剂中硫酸浓度为0.6~1.4mol/l,还原剂浓度为0.8~1.2mol/l,液固比为8~12ml:1g。

21.作为一个优选的方案,步骤2)中,所述酸性还原浸出的条件为:温度为20~40℃,时间为10~30min。将所述浸出渣采用还原酸溶液浸出时,采用转速为200~400rpm的机械搅拌辅助浸出。

22.在该还原浸出反应过程中,控制硫酸浓度、还原剂浓度(添加量)和液固比在合适的范围能够提高选择性浸出效率。硫酸浓度浓度、还原剂浓度(添加量)或液固比过低,均会导致钴锰的浸出率较低;硫酸浓度或还原剂浓度(添加量)过高会导致试剂的浪费,提高生产成本,而液固比过高则会减低钴和锰的富集程度。

23.作为一个优选的方案,所述沉淀剂为药剂a,所述药剂a包含α-亚硝基-β-萘酚和na2s,α-亚硝基-β-萘酚与na2s的摩尔比为1~3:1。所述沉淀剂用量为溶液中钴离子摩尔量的0.8~1.2倍。

24.采用上述沉淀剂组分可选择性沉淀溶液中的钴离子。在该选择性沉淀反应过程中,需要控制沉淀剂用量在合适的范围,沉淀剂用量过少会导致钴离子沉淀反应不完全,沉淀剂用量过多则会导致过量的沉淀剂与锰反应生成沉淀,无法实现选择性沉淀。

25.作为一个优选的方案,所述絮凝剂为聚丙烯酰胺。所述絮凝剂在溶液中的浓度为10~100mg/l。在絮凝过程中,采用转速为200~400rpm的磁力搅拌辅助浸出。

26.采用絮凝剂可使钴沉淀颗粒聚集,同时控制絮凝剂在合适的范围可提高后续浮选分离效率。如果絮凝剂加入量过少(浓度过低)会导致沉淀物颗粒无法聚集,对后续浮选回收率造成不利影响;如果絮凝剂加入量过多(浓度过高)会造成试剂的浪费,提高生产成本。

27.作为一个优选的方案,所述表面活性剂为ctab。所述表面活性剂在溶液中的浓度为10~50mg/l。

28.通过添加表面活性剂能够增强泡沫稳定性,提高颗粒可浮性。调控溶液中表面活性剂浓度在合适的范围有利于钴锰的高效分离,表面活性剂加入量过少(浓度过低)会导致颗粒可浮性较弱,影响浮选回收率;而表面活性剂加入量过多(浓度过高)则会造成溶液中

表面活性剂的残留,影响分离效率。

29.作为一个优选的方案,步骤3)中,所述沉淀反应条件为:溶液体系的ph为2~4。温度为20~40℃,时间为10~30min。

30.在该选择性沉淀反应过程中,控制溶液体系的ph在合适的范围有利于钴锰的高效分离回收,溶液体系的ph值过高会造成钴离子和锰离子水解沉淀,而溶液体系的ph值过低则会对后续沉淀浮选反应造成不利影响。

31.与现有技术相比,本发明具有以下有益效果:

32.(1)该方法中首先采用硫酸选择性浸出锌,使得95%以上的锌浸出至浸出液中,浸出液可返回湿法炼锌主系统回收锌;其次通过酸还原浸出得到富钴锰浸出液,通过加入特定的沉淀剂选择性沉淀钴离子,通过加入絮凝剂和表面活性剂使含钴沉淀颗粒和富锰溶液经泡沫浮选后完全分离,逐步实现了净化渣中锌钴锰的高效分离和高值回收。

33.(2)该方法工艺流程短,操作难度低,技术条件易控制,对环境友好,与湿法炼锌主系统适应性强,具有较好的产业化应用前景。

附图说明

34.图1为本发明的工艺流程示意图。

具体实施方式

35.下面结合实施例和附图对本发明作进一步的说明,但不以任何方式对本发明加以限制,基于本发明教导所作的任何变换或替换,均属于本发明的保护范围。

36.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

37.实施例中所用的净化渣的主要化学成分如表1所示:

38.表1净化渣的主要化学成分

[0039][0040][0041]

实施例1

[0042]

本实施例提供了一种酸浸-沉淀浮选法联合回收锌净化渣中钴和锰的方法,包括以下步骤:

[0043]

(1)选择性酸浸:将净化渣破碎、研磨、筛分至粒度小于0.074mm的颗粒质量占比90%以上,获得的样品用于酸浸实验;配置浓度为4mol/l的硫酸浸出剂,与处理好的净化渣按液固比20ml:1g混合,加热至30℃,在300rpm的机械搅拌下浸出10min,通过真空抽滤进行固液分离,得到浸出液和浸出渣。co、mn、zn三种金属的浸出率分别为9.3%、0.1%、96.6%。

[0044]

(2)还原酸浸:将步骤(1)中得到的浸出渣洗涤至中性后干燥,配置浓度为1mol/l的硫酸浸出剂,与浸出渣按液固比为10ml:1g混合,加热至30℃,添加还原剂h2o2使其在溶液中的浓度为1mol/l,在300rpm的机械搅拌下浸出20min,通过真空抽滤进行固液分离,co、mn

的浸出率分别为99.3%、98.7%,得到钴锰溶液。

[0045]

(3)沉淀反应:将步骤(2)中得到的钴锰溶液用naoh溶液调节至ph为3,加入与钴反应理论反应量1.2倍的药剂a,且该药剂a由摩尔比为1:1的α-亚硝基-β-萘酚与na2s组成;加热至30℃,在300rpm的磁力搅拌下反应10min,co、mn的沉淀率分别为96.3%、5.4%。随后加入絮凝剂聚丙烯酰胺,使其在溶液中的浓度为50mg/l,搅拌均匀后,加入表面活性剂ctab,使其在溶液中的浓度为50mg/l,并搅拌均匀。

[0046]

(4)泡沫浮选:将步骤(3)中得到的溶液体系转移至微泡浮选柱中进行充气浮选,收集富钴泡沫产品和富集锰溶液,co、mn的浮选回收率分别为92.5%、2.7%。

[0047]

实施例2

[0048]

(1)选择性酸浸:将净化渣破碎、研磨、筛分至粒度小于0.074mm的颗粒质量占比90%以上,获得的样品用于酸浸实验;配置浓度为2mol/l的硫酸浸出剂,与处理好的净化渣按液固比10ml:1g混合,加热至40℃,在300rpm的机械搅拌下浸出20min,通过真空抽滤进行固液分离,得到浸出液和浸出渣。co、mn、zn三种金属的浸出率分别为8.9%、0.1%、93.4%。

[0049]

(2)还原酸浸:将步骤(1)中得到的浸出渣洗涤至中性后干燥,配置浓度为0.8mol/l的硫酸浸出剂,与浸出渣按液固比为8ml:1g混合,加热至40℃,添加还原剂h2o2使其在溶液中的浓度为0.8mol/l,在300rpm的机械搅拌下浸出30min,通过真空抽滤进行固液分离,co、mn的浸出率分别为98.6%、98.1%,得到钴锰溶液。

[0050]

(3)沉淀反应:将步骤(2)中得到的钴锰溶液用naoh溶液调节至ph为2.5,加入理论反应量1倍的药剂a,且该药剂a由摩尔比为3:1的α-亚硝基-β-萘酚与na2s组成;加热至40℃,在300rpm的磁力搅拌下反应20min,co、mn的沉淀率分别为95.2%、3.5%。随后加入絮凝剂聚丙烯酰胺,使其在溶液中浓度为30mg/l,搅拌均匀后,加入表面活性剂ctab,使其在溶液中的浓度为30mg/l,并搅拌均匀。

[0051]

(4)泡沫浮选:将步骤(3)中得到的溶液体系转移至微泡浮选柱中进行充气浮选,收集富钴泡沫产品和富集锰溶液,co、mn的浮选回收率分别为92.3%、2.4%。

[0052]

实施例3

[0053]

(1)选择性酸浸:将净化渣破碎、研磨、筛分至粒度小于0.074mm的颗粒质量占比90%以上,获得的样品用于酸浸实验;配置浓度为2mol/l的硫酸浸出剂,与处理好的净化渣按液固比15ml:1g混合,加热至35℃,在300rpm的机械搅拌下浸出15min,通过真空抽滤进行固液分离,得到浸出液和浸出渣。co、mn、zn三种金属的浸出率分别为9.1%、0.1%、95.8%。

[0054]

(2)还原酸浸:将步骤(1)中得到的浸出渣洗涤至中性后干燥,配置浓度为1.2mol/l的硫酸浸出剂,与浸出渣按液固比为12ml:1g混合,加热至35℃,添加还原剂h2o2使其在溶液中的浓度为1.2mol/l,在300rpm的机械搅拌下浸出25min,通过真空抽滤进行固液分离,co、mn的浸出率分别为99.5%、99.1%,得到钴锰溶液。

[0055]

(3)沉淀反应:将步骤(2)中得到的钴锰溶液用naoh溶液调节至ph为3.5,加入理论反应量0.8倍的药剂a,且该药剂a由摩尔比为2:1的α-亚硝基-β-萘酚与na2s组成;加热至35℃,在300rpm的磁力搅拌下反应15min,co、mn的沉淀率分别为94.6%、3.2%。随后加入絮凝剂聚丙烯酰胺,使其在溶液中的浓度为60mg/l,搅拌均匀后,加入表面活性剂ctab,使其在溶液中的浓度为40mg/l,并搅拌均匀。

[0056]

(4)泡沫浮选:将步骤(3)中得到的溶液体系转移至微泡浮选柱中进行充气浮选,

收集富钴泡沫产品和富集锰溶液,co、mn的浮选回收率分别为91.7%、2.1%。

[0057]

对比例1

[0058]

(1)选择性酸浸:将净化渣破碎、研磨、筛分至粒度小于0.074mm的颗粒质量占比90%以上,获得的样品用于酸浸实验;配置浓度为4mol/l的硫酸浸出剂,与处理好的净化渣按液固比20ml:1g混合,加热至30℃,在300rpm的机械搅拌下浸出10min,通过真空抽滤进行固液分离,得到浸出液和浸出渣。co、mn、zn三种金属的浸出率分别为9.3%、0.1%、96.6%。

[0059]

(2)还原酸浸:将步骤(1)中得到的浸出渣洗涤至中性后干燥,配置浓度为1mol/l的硫酸浸出剂,与浸出渣按液固比为10ml:1g混合,加热至30℃,添加还原剂h2o2使其在溶液中的浓度为0.1mol/l,在300rpm的机械搅拌下浸出20min,通过真空抽滤进行固液分离,co、mn的浸出率分别为67.3%、51.7%,得到钴锰溶液。

[0060]

(3)沉淀反应:将步骤(2)中得到的钴锰溶液用naoh溶液调节至ph为3,加入理论反应量1.2倍的药剂a,且该药剂a由摩尔比为1:1的α-亚硝基-β-萘酚与na2s组成;加热至30℃,在300rpm的磁力搅拌下反应10min,co、mn的沉淀率分别为97.2%、7.3%。随后加入絮凝剂聚丙烯酰胺,使其在溶液中的浓度为50mg/l,搅拌均匀后,加入表面活性剂ctab,使其在溶液中的浓度为50mg/l,并搅拌均匀。

[0061]

(4)泡沫浮选:将步骤(3)中得到的溶液体系转移至微泡浮选柱中进行充气浮选,收集富钴泡沫产品和富集锰溶液,co、mn的浮选回收率分别为90.2%、4.3%。

[0062]

对比例2

[0063]

(1)选择性酸浸:将净化渣破碎、研磨、筛分至粒度小于0.074mm的颗粒质量占比90%以上,获得的样品用于酸浸实验;配置浓度为1mol/l的硫酸浸出剂,与处理好的净化渣按液固比10ml:1g混合,加热至40℃,在300rpm的机械搅拌下浸出20min,通过真空抽滤进行固液分离,得到浸出液和浸出渣。co、mn、zn三种金属的浸出率分别为8.9%、0.1%、93.4%。

[0064]

(2)还原酸浸:将步骤(1)中得到的浸出渣洗涤至中性后干燥,配置浓度为0.8mol/l的硫酸浸出剂,与浸出渣按液固比为8ml:1g混合,加热至40℃,添加还原剂h2o2使其在溶液中的浓度为0.8mol/l,在300rpm的机械搅拌下浸出30min,通过真空抽滤进行固液分离,co、mn的浸出率分别为98.6%、98.1%,得到钴锰溶液。

[0065]

(3)沉淀反应:将步骤(2)中得到的钴锰溶液用naoh溶液调节至ph为2.5,加入理论反应量0.5倍的药剂a,且药剂a由摩尔比为3:1的α-亚硝基-β-萘酚与na2s组成;加热至40℃,在300rpm的磁力搅拌下反应20min,co、mn的沉淀率分别为47.3%、0.6%。随后加入絮凝剂聚丙烯酰胺,使其在溶液中的浓度为30mg/l,搅拌均匀后,加入表面活性剂ctab,使其在溶液中的浓度为30mg/l,并搅拌均匀。

[0066]

(4)泡沫浮选:将步骤(3)中得到的溶液体系转移至微泡浮选柱中进行充气浮选,收集富钴泡沫产品和富集锰溶液,co、mn的浮选回收率分别为93.4%、2.4%。

[0067]

对比例3

[0068]

(1)选择性酸浸:将净化渣破碎、研磨、筛分至粒度小于0.074mm的颗粒质量占比90%以上,获得的样品用于酸浸实验;配置浓度为2mol/l的硫酸浸出剂,与处理好的净化渣按液固比15ml:1g混合,加热至35℃,在300rpm的机械搅拌下浸出15min,通过真空抽滤进行固液分离,得到浸出液和浸出渣。co、mn、zn三种金属的浸出率分别为9.1%、0.1%、95.8%。

[0069]

(2)还原酸浸:将步骤(1)中得到的浸出渣洗涤至中性后干燥,配置浓度为1.2mol/

l的硫酸浸出剂,与浸出渣按液固比为12ml:1g混合,加热至35℃,添加还原剂h2o2使其在溶液中的浓度为1.2mol/l,在300rpm的机械搅拌下浸出25min,通过真空抽滤进行固液分离,co、mn的浸出率分别为99.5%、99.1%,得到钴锰溶液。

[0070]

(3)沉淀反应:将步骤(2)中得到的钴锰溶液用naoh溶液调节至ph为3.5,加入理论反应量0.8倍的药剂a,且药剂a由摩尔比为2:1的α-亚硝基-β-萘酚与na2s组成;加热至35℃,在300rpm的磁力搅拌下反应15min,co、mn的沉淀率分别为94.6%、3.2%。随后加入絮凝剂聚丙烯酰胺,使其在溶液中的浓度为1mg/l,搅拌均匀后,加入表面活性剂ctab,使其在溶液中的浓度为40mg/l,并搅拌均匀。

[0071]

(4)泡沫浮选:将步骤(3)中得到的溶液体系转移至微泡浮选柱中进行充气浮选,收集富钴泡沫产品和富集锰溶液,co、mn的浮选回收率分别为84.2%、1.1%。

[0072]

以上结合实施例对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1