一种抗二次加工脆性及优良表面质量的含磷IF钢板及其生产方法与流程

一种抗二次加工脆性及优良表面质量的含磷if钢板及其生产方法

技术领域

1.本发明属于汽车用钢制造领域,更具体地说,涉及一种抗二次加工脆性及优良表面质量的含磷if钢板及其生产方法。

背景技术:

2.随着汽车工业对防腐性能要求的提高,镀锌高强if钢因具有优异的耐蚀性、强度及深冲性能广泛应用于汽车工业。高强if钢是以超低碳钢成分为基础,通过复合添加微合金化元素 nb、ti、v来消除c、n固溶原子,并通过加入si、mn、p元素实现固溶强化以达到相应的强度级别。当钢中加入p元素可能会导致钢板出现二次加工脆性,现有技术是通过添加b元素来改善含磷if钢的二次加工脆性。但当钢中加入b元素后,可能会在退火后热浸镀之前以氧化物的方式偏析在钢板表面,同时还会诱导mn、p氧化物在钢表面的偏析,导致热浸镀锌表面产生漏镀缺陷,无法满足汽车外板对板面质量的要求。另一方面,也可能因在晶界偏聚的b重新扩散到晶内与位错钉扎,发生时效,造成钢板在冲压之前发生了室温时效。目前的技术方案,限制了镀锌高强if钢在汽车外板上的进一步应用。亟待需要一种既能解决热浸镀锌含磷if钢的二次加工脆性问题,同时兼具优异的表面质量和深冲性能。

3.经检索,中国专利申请号为201210119462.6的申请案,公开了一种含p的if汽车面板用钢及其生产方法,该申请案中通过添加b来改善钢的二次脆性,但b在退火炉中在表面偏析,容易造成漏镀缺陷,因此该方法比较适用冷轧外板,当生产热镀锌外板时有一定的局限性。

4.又如,中国专利申请号为201810684401.1的申请案,公开了一种if钢薄带的制备方法,该申请案中的if钢薄带的成分按质量百分比为:c:0.0005~0.008%,mn:0.15~0.8%,si: 0.02~0.1%,b:0.01~0.02%,v:0.04~0.09%,p:0.005~0.08%,n:≤0.005%,o≤ 0.002%,s≤0.002%,余量为fe。该制备方法用于生产连续退火卷,其添加si元素高达0.1%,可能会恶化钢板表面对锌液的浸润性,而导致表面缺陷。同时c含量最高为0.008%,可能会导致成品的强度过高,不适用于深冲性能要求高的外板。

5.又如,中国专利申请号为202011344974.3的申请案,公开了一种220mpa级热镀锌高强 if钢及其制备方法,该申请案中,if钢的化学成份重量百分比为:c:0.0008~0.003%;si: 0.07~0.10%;mn:0.35~0.45%;p:0.048~0.058%;nb:0.01~0.02%;ti:0.015~0.025%; als:0.020~0.045%;限制元素s:0.003%以下;n:0.003%以下,余量为fe。该申请案中,通过控制nb、ti的添加量,以避免feptinb的析出,解决了或部分解决了现有技术中高强if钢的抗二次加工脆性不佳的技术问题。但该申请案中p在晶界偏析造成二次脆性的问题没有从根本上解决,其应用具有局限性。

技术实现要素:

6.1、要解决的问题

7.针对以上现有技术中存在的至少一些问题,本发明提供了一种抗二次加工脆性及优良表面质量的含磷if钢板及其生产方法,采用本发明的技术方案有效解决钢的二次加工脆性,同时兼具优异的表面质量和深冲性能。

8.2、技术方案

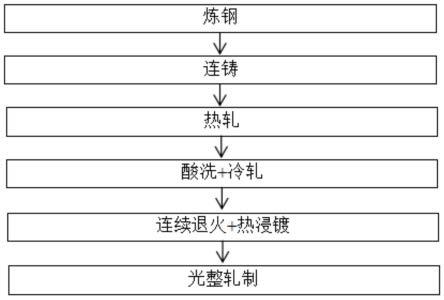

9.为了解决上述问题,本发明所采用的技术方案如下:

10.本发明的一种抗二次加工脆性及优良表面质量的含磷if钢板,所述if钢板的化学成份重量百分比为c:0.0010~0.0030%,si:≤0.02%,mn:0.24~0.70%,p:0.02~0.06%,s≤0.009%, als:0.03~0.04%,nb:0.006~0.020%,n≤0.003%,其余为fe和不可避免的杂质;且nb与 c还需满足,1ppm≤c-nb/7.74≤5ppm。

11.进一步地,所述if钢板的二次加工脆性swet≤-50℃,钢表面漏镀缺陷程度为2级及以上。

12.进一步地,所述if钢的r≥1.8,δr≤0.25,n≥0.2,ai为0,ra为0.7~1.5μm。

13.本发明的一种抗二次加工脆性及优良表面质量的含磷if钢板的生产方法,包括以下工艺步骤:炼钢——连铸——热轧——酸洗+冷轧——连续退火+热浸镀锌——光整轧制,其中,炼钢结束出钢的化学成分以重量百分比计,c:0.0010~0.0030%,si:≤0.02%,mn:0.24~0.70%, p:0.02~0.06%,s≤0.009%,als:0.03~0.04%,nb:0.006~0.020%,n≤0.003%,其余为fe 和不可避免的杂质,且nb和c满足,1ppm≤c-nb/7.74≤5ppm。

14.进一步地,所述的连铸步骤中,对铸坯进行火焰清理,清理深度≥2mm。

15.进一步地,所述的热轧步骤中,热轧出炉温度1230~1260℃、终轧温度ar3+30℃、卷取温度640~680℃,除鳞水状态为全开,除鳞水压力≥150bar。

16.进一步地,所述的酸洗+冷轧步骤中,冷轧总压下率为75%~85%。

17.进一步地,所述的连续退火+热浸镀锌步骤中,退火段rtf和sf温度为770~800℃,锌锅温度为450~460℃,锌锅温度<带钢入锅温度<锌锅温度+10℃,露点温度≤-50℃;锌锅中al:0.20~0.30%;

18.进一步地,对于锌铁合金镀层钢板,合金化温度520~550℃。

19.进一步地,所述的光整轧制步骤中,光整机工作辊粗糙度1.5~2.5μm,轧制延伸率 1.1~1.4%。

20.3、有益效果

21.相比于现有技术,本发明的有益效果为:

22.(1)本发明的一种抗二次加工脆性及优良表面质量的含磷if钢板,在不添加b元素条件下,钢成分中的c和nb满足,1ppm≤c-nb/7.74≤5ppm;钢中有1个ppm以上,5个 ppm以下的固溶c时,该固溶c,在退火过程中优先偏析到晶界,减小晶界的畸变能,抑制 p元素在晶界的偏析,从而解决因p的添加而引起的二次加工脆性问题;另一方面,在生产方法上采取高温出炉+临界ar3附近的终轧温度+低温卷取+低温退火的工艺,保证最终的组织为细小的铁素体组织,细小的晶粒在受到外力时,塑性变形可分散在更多的晶粒内进行,塑性变形较均匀,应力集中较小,此外,晶粒越细,晶界面积越大,晶界越曲折,越不利于裂纹的扩展,最终使得含磷if钢板的二次加工脆性swet≤-50℃。

23.(2)本发明的一种抗二次加工脆性及优良表面质量的含磷if钢板,在不添加b元素

条件下,使用固溶原子c替代固溶原子b时,富集在表面的c会变成co或co2气体,钢板退火过程中不会因b元素析出导致的热浸镀后钢板表面漏镀缺陷,此外,在生产上对铸坯进行火焰清理控制内部质量缺陷,热轧阶段通过控制除鳞水来避免压氧,使用低温卷取减少氧化铁皮的生成,在退火阶段控制退火炉露点≤-50℃,以控制mn、p元素在表面析出,并对锌锅温度、al含量,带钢入锅温度进行限定,从而获得质量优良的镀层,最终获得的钢表面漏镀缺陷程度为2级及以上。

24.(3)本发明的一种抗二次加工脆性及优良表面质量的含磷if钢板的生产方法,在 770~800℃温度范围内退火,该温度下nbc颗粒不会溶解,即钢中固溶c的含量不会增加,由于基体中仅含有1~5个ppm的固溶c,常温下不会发生位错钉扎作用,使得钢板生产之后 6个月不发生室温时效。

25.(4)本发明的一种抗二次加工脆性及优良表面质量的含磷if钢板的生产方法,相比于传统技术方案的if高强钢,本发明钢不添加b、ti元素,且经过对固溶c的精准控制,nb 的添加量也比传统的if高强钢少,成本较低。

附图说明

26.图1为本发明的工艺流程图;

27.图2为本发明的钢板基体的金相组织示意图;

28.图3为本发明的实施例在-55℃条件下产品状态示意图;

29.图4为本发明的对比例在-50℃条件下产品状态示意图;

30.图5为本发明的对比例中漏镀缺陷的示意图;

31.图6为本发明的实施例中无漏镀缺陷的示意图。

具体实施方式

32.本发明的一种抗二次加工脆性及优良表面质量的含磷if钢板,以重量百分比计,钢的化学成分c:0.0010~0.0030%,si:≤0.02%,mn:0.24~0.70%,p:0.02~0.06%,s≤0.009%, als:0.03~0.04%,nb:0.006~0.020%,n≤0.003%,其余为fe和不可避免的杂质,且nb和 c满足公式,1ppm≤c-nb/7.74≤5ppm。其中,

33.c:0.0010~0.0030%,当c含量小于0.0010%时,rh炼钢深脱碳时间增长,脱碳时间> 25min,影响生产效率。当c含量>0.0030%时,为满足公式,1ppm≤c-nb/7.74≤5ppm,需要添加更多的nb,不利于成本的控制,也可能会恶化材料的深冲性能。

34.si:≤0.02%,si元素是钢的合金元素之一,在本发明中,严格控制si添加量,将si元素的上限定为0.02%,添加超过0.02%的si可能会导致热浸镀锌钢板表面缺陷。

35.mn:0.24~0.70%,mn是高强if钢重要的固溶强化元素,当mn含量<0.24%时,钢的强度有可能达不到要求,当mn含量>0.7%时,有可能导致钢的屈服强度过高,且过多的mn 会发生明显的表面偏析,从而恶化热浸镀锌钢板的表面质量。

36.p:0.02~0.06%,p是高强if钢重要的固溶强化元素,且p固溶强化对钢的抗拉强度增量大于对钢屈服强度的增量,这对钢的深冲性能是有力的,为充分发挥p的固溶强化效果,p 的最小添加量定为0.02%。但钢中有过多的p时,即使钢中有一定量的固溶c,由于p的浓度过大导致晶界偏析趋势增加,也可能会导致钢的冷脆,同时导致钢的强度过高,恶化钢

的深冲性能,因此本发明的p含量上限定为0.06%。

37.s:≤0.009%,s是钢中的有害元素,s和mn、fe元素形成的化合物会造成钢在热轧过程中的出现边裂缺陷,且硫化物夹杂也会恶化钢板的深冲性能,对于本发明钢,须将s限制 0.009%以下。

38.酸溶铝(als):0.03~0.04%,该发明钢中als起到固定n原子的重要作用,酸溶铝(als) <0.03%时,als不能完全固定n原子,容易引起室温时效,恶化钢板的深冲性能,当als> 0.04%时,过多的als可能会引起钢基体存在较多夹杂物,可能造成冲压开裂缺陷。

39.nb:0.006~0.020%,nb元素是发明钢的关键元素,一方面,nb作为强碳化物形成元素,在热轧过程中nb与c形成的nbc析出物,该析出物在随后的退火过程中,可以抑制再结晶晶粒的无序长大,有利于退火后的钢板获取均匀的组织,即对钢板性能的各向同性有利。另一方面,nb与c的关系满足公式,1ppm≤c-nb≤5ppm,通过该方法,即使钢中不添加b 元素,也能明显改善含磷if钢的二次加工脆性。因此,为达到有上述效果nb添加量的下限为0.006%,另一方面,当nb的添加量超过0.020%时,可能会抑制对再结晶晶粒长大,恶化钢板的深冲性能。

40.n:≤0.003%,在本发明钢种,n为限制性元素,在可能的条件下,将n控制的越低越好,但更低的n会增加炼钢成本,因此将n含量的上限限制为0.003%,同时配合0.03%~0.04%的als,可以有效地将n原子转变为aln析出物,这样就有利于热轧过程的平稳轧制和降低再结晶退火温度。

41.此外本发明不添加ti,因添加ti的高强if钢或仅仅添加ti的if钢,成品的各向异性较添加nb高强if钢大,同时添加ti的高强if钢在退火时,ti元素会在钢表面偏析,影响热浸镀锌钢的质量。对于锌铁合金化镀层的钢板,添加过量的ti会引起合金化镀层出现合金化条纹,使得产品不能用于外板。

42.本技术提供了发明钢的生产方法包括以下工艺步骤:炼钢——连铸——热轧——酸洗+ 冷轧——连续退火+热浸镀锌——光整轧制。

43.炼钢:通过炼钢,以重量百分比计,钢的化学成分c:0.0010~0.0030%,si:≤0.02%, mn:0.24~0.70%,p:0.02~0.06%,s≤0.009%,als:0.03~0.04%,nb:0.006~0.020%,n≤ 0.003%,其余为fe和不可避免的杂质,且nb和c满足公式,1ppm≤c-nb/7.74≤5ppm。

44.在铁水预处理工序进行脱硫处理,保证铁水预处理终了成分s≤0.009%。通过转炉冶炼和rh炉冶炼,将钢中c含量控制在0.0010~0.0030%,且nb和c满足公式,1ppm≤c-nb/7.74 ≤5ppm,确保在钢中有1~5ppm的过剩c。c原子与b原子为同周期相邻元素元素,c与b 的原子半径相当,电负性相当,固溶在钢中时,可起到相似的作用,可用一定量的过剩c来替代b优先在晶界,并起到抑制p在晶界偏析,进而改善钢的二次加工脆性。

45.连铸:对铸坯表面进行≥2mm深度的火焰清理,因铸坯表面2mm深度范围内,易存在夹渣、夹杂、气孔等缺陷,在经过后续的热轧、冷轧工序后,缺陷被放大,并带到成品表面,可能会造成表面质量不良和冲压开裂。

46.热轧:采用较高的出炉温度1230~1260℃时,铸坯中的碳化物、氮化物能够充分溶解,不会在后续热轧轧制阶段为动态再结晶提供形核质点,可控制轧制过程中奥氏体晶粒异常长大;采用终轧温度ar3+30℃,在此临界ar3温度附近终轧时会发生应变诱导析出第二

相,起到细化晶粒的作用;采用较低的卷取温度640~680℃时,有利于获得细小的晶粒,且获得的热卷具有较薄的氧化铁皮厚度。同时在粗轧、精轧时除鳞水全开且压力≥150bar,可最大程度的避免压氧缺陷。

47.酸洗+冷轧:热轧卷酸洗后进行冷轧,冷轧总压下率为75%~85%,当总压下率<75%时,退火后不容易获得较强的{111}有利织构和高的r值,当总压下率>85%时,设备负荷较大,不利于生产的连续稳定。

48.连续退火+热浸镀:钢的退火rtf和sf温度为770~800℃,当温度<770℃时,冷轧组织再结晶长大不充分,可能会导致深冲性能恶化,当温度>800℃时,nbc有可能发生溶解,钢中nbc颗粒减少,导致再结晶晶粒长大失衡,有可能导致钢板的各向异性变大,即钢板的δr≥0.20。另一方面,钢中的固溶c原子若增加,超过一定量时,有可能在使用前发生室温时效,造成钢板表面缺陷。控制露点温度≤-50℃,在极低的露点下氧分压极小,有利于抑制 mn、p的氧化物在表面的析出,为热浸镀镀锌提供表面质量优异基板。锌锅温度为450~460 ℃,锌锅温度《带钢入锅温度<锌锅温度+10℃,锌锅中的al:0.20~0.30%,进行上述限定目的是保证钢带在锌锅运行时,带钢基板表面形成均匀的fe2al5抑制层,使带镀层与基体之间有良好的粘附性,同时可确保锌锅中不会生成fe-zn化合物底渣,此外,可以避免fe-zn反应剧烈,对于获得高表面质量是有利的。对于锌铁合金镀层钢板,在热浸镀锌完成后进行合金化处理,合金化温度为520~550℃。

49.光整轧制:工作辊粗糙度为1.5~2.5μm,轧制延伸率1.0~1.4%,对所述工艺的限定,一方面可保证经光整轧制后带钢的ra为0.7~1.5μm,同时可以获得良好的板形,另一方面经过光整轧制后可以消除成品钢的屈服平台,且可以提高钢板的rp0.2,提升钢板深冲性能。

50.钢板的二次加工脆性指标是swet温度,即钢的韧脆转变温度,温度越低代表钢抗二次加工脆性的能力越强,因汽车用钢有可能会在极寒的条件下服役,一般情况下swet温度≤

ꢀ‑

50℃,即可满足其普遍要求,本发明钢的swet≤-50℃,具有良好的抗二次加工脆性的能力。

51.钢板的深冲性能指标有塑性应变比即r值和应变硬化指数即n值来表征,r值和n值越大说明钢的深冲性能越好,本发明钢的r值≥1.8,n值≥2.0满足当前汽车含磷if钢外板的要求。

52.评价钢板的抗室温时效性能的指标为时效指数ai,时效指数ai为0时,说明钢板不会发生室温时效。本发明钢虽然有一定量的固溶c,但在nb和c的满足公式,1ppm≤c-nb/7.74 ≤5ppm时,可确保钢板的ai=0,不会发生室温时效。

53.镀锌板漏镀缺陷的尺寸为0.2mm~0.8mm。根据钢带上任一规定的面积内的漏镀缺陷个数,对漏镀缺陷进行评级,本发明钢的漏镀缺陷级别≥2级。其中,钢板表面漏镀缺陷级别的标准见表1。

54.表1钢板表面漏镀缺陷级别的判定方法

55.3m2面积漏镀缺陷个数钢板表面漏镀缺陷级别≤11级≤32级≤53级

≤104级>104级及以上

56.下面通过实施例对本发明进行更为具体的说明,但是,下述的实施例仅用于示例本发明而进行具体的说明,并不限制本发明的权利范围。

57.表2为实施例及对比例中钢坯的化学成分,其中,实施例5和实施例6属于合金化热浸镀锌钢板,其余为热浸镀锌钢板。

58.表2钢坯的化学成分

[0059][0060]

下表为实施例及对比例钢生产的主要工艺参数,其中,实施例5和实施例6属于合金化热浸镀锌钢板,其余为热浸镀锌钢板。

[0061]

表3实施例及对比例的主要工艺参数

[0062][0063]

利用具有表2成分的钢坯,表3的生产工艺下制造钢板,钢板的抗拉强度、屈服强度、延伸率以及深冲性能指标r值、n值及δr值,抗时室温效性能指标ai值,二次加工脆性swet 温度、表面粗糙度以及表面质量等级的评价结果如表4所示。

[0064]

表4钢的各项性能指标

[0065][0066]

实施例1~6按照本发明方法实施,满足本发明所要求的全部特性,所述钢板依据gb/t 24173-2016《钢板二次加工脆化实验方法》标准测试的swet≤-50℃。实施例和对比例的实验结果可参考图3、图4。其中,图3为实施例产品在-55℃条件下进行,图4为对比例产品在-50℃条件下进行。

[0067]

所述钢板表面漏镀缺陷程度为2级及以上,钢板表面漏镀缺陷级别的判定方法见表1。

[0068]

所述钢板依据gb/t5027《金属材料薄板和薄带塑性应变比(r值)的测定》标准,测得的r值≥1.8,δr≤0.25。

[0069]

所述钢板依据gb/t5028《金属薄板和薄带拉伸应变硬化指数(n值)的测定》,测得的 n值≥0.2。所述钢的时效指数ai(100℃保温60min)为0,所述钢的粗糙度为ra 0.7~1.5μ m。

[0070]

对比例1~6因不满足本发明的方法,不满足本发明中所需特性中的任一种及以上。其中,对比例1~2中c和nb的关系不符合公式,1ppm≤c-nb/7.74≤5ppm,且c-nb/7.74<1ppm,所得到的swet>-50℃,不满足发明钢要求的swet<-50℃。对比例3中c和nb的关系不符合公式,1ppm≤c-nb/7.74≤5ppm,且c-nb/7.74>5ppm,其室温时效指数ai>0,可能发生室温时效,不满足发明钢ai=0要求。对比例4的退火rtf和sf温度为825℃,因在该温度下nbc发生溶解,增加了钢中的固溶c,即使钢坯中的c和nb的关系式满足1ppm≤ c-nb/7.74≤5ppm,ai指数也>0。同时,因退火温度过高,导致mn、p元素在表面的析出,会恶化表面质量。对比例5、6钢坯中的mn和p含量超出本发明钢的上限,因此导致强度过高,r值低于发明钢的下限值1.8,深冲性能不能满足发明钢的要求,且由于mn、p含量较高,在退火时发生表面偏析,恶化了钢板的表面质量。

[0071]

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1