一种改善低温高磁感取向硅钢板宽方向磁性均匀性的方法与流程

1.本发明属于取向硅钢制备技术领域,尤其涉及一种改善低温高磁感取向硅钢板宽方向磁性均匀性的方法。

背景技术:

2.高磁感取向硅钢是一种重要的软磁材料,广泛应用于大型变压器等输变电行业。变压器铁芯一般由取向硅钢叠片组成,叠片方向要求硅钢片易磁化与磁场方向一致,并组成一个环形回路。铁芯磁化时阻力越小,变压器效率越高,因此要求制作变压器铁芯的取向硅钢片具备高的磁感应强度与低的铁损。

3.低温高磁感取向硅钢的制造工艺主要包括:炼钢、热轧、酸洗常化、冷轧、脱碳退火、渗氮、涂布氧化镁隔离剂、高温退火、涂布绝缘涂层、平整拉伸退火、精整等步骤。为了进一步提高低温高磁感取向硅钢的磁性能,多年来,研究人员开展了大量的研究。特开平9-41039提出了一种两段式常化方法,该方法中加热温度1120-1150℃,冷却过程中850℃以前控制冷却速度≥20℃/s,850℃到室温≥40℃/s,可获得具有高磁感的取向硅钢产品,但该方法受钢中n含量控制,不同的n含量需对应不同的冷却速度。

4.专利cn103074476a提出了一种分三段常化生产高磁感取向硅钢带的方法,第一阶段温度控制在950-1150℃,第二阶段温度控制在1050-950℃,第三阶段温度控制在950-800℃,通过三段式常化工艺,使热轧板中高斯晶粒的位相强度得到提高,结合后续脱碳渗氮工艺,从而提高产品磁感值,产品磁性水平达到b800为1.933t,p1.7达到0.822w/kg,然而该方法未考虑沿板宽方向钢板磁性均匀性的影响。

5.专利cn114107787a公布了一种高磁感取向硅钢及其制造方法,其中常化退火工艺采用第一阶段以10-300℃/s的第一升温速度从室温升温至400-950℃;第二阶段以5-10℃/s的第二升温速度继续升温到1100-1120℃,保温一段时间;第三阶段在15s内冷却到900-960℃,保温一段时间;第四阶段进行水淬,冷却速度为10-100℃/s。然而该方法主要是针对含v 0.01%和含ti 0.01%的取向硅钢,通过优化钢中化学成分,并匹配相应的生产工艺,制备具有优良磁性能的取向硅钢产品,也未考虑沿板宽方向的取向硅钢磁性均匀性问题。

6.专利cn110257673a提出了一种改善低温高磁感取向硅钢磁性能的方法,通过优化终轧温度、常化温度和脱碳温度,其中采用两段式常化,常化过程中高温段的温度控制在1100-1210℃,并且当常化高温段温度大于1190℃时,脱碳温度小于840℃;若常化高温段温度小于等于1190℃时,脱碳温度不低于840℃。通过增加mns的抑制力,提高取向硅钢的磁性能,但该方法未考虑沿板宽方向取向硅钢磁性均匀性的问题。

7.专利cn109023148a提出了一种改善板宽方向磁性均匀性的低温高磁感取向硅钢的生产方法。通过调整渗氮退火段渗氮管的结构,实现板宽方向渗氮量和初次晶粒区差异化控制,解决由于环形炉上下断面温度不均造成的板宽方向磁性不均匀的问题,然而该方法对设备精度要求较高,无法对现场工艺进行精确控制,并且没有考虑常化工艺对低温高磁感取向硅钢板宽方向磁性均匀性的影响。

8.专利cn104726651a提出了一种提高普通取向硅钢成材率的常化方法,采用第一段水淬:以20-80℃水均匀喷淋到900-950℃钢板上下表面,水淬时间控制为20-30s;然后进行回火处理,钢板温度回升至400-600℃后,在空气气氛下,保温20-35s;然后进行第二段水淬,以20-40℃水均匀喷淋钢板上下表面,水淬时间控制为5-20s。该方法通过减少常化板组织中的马氏体组织,使常化卷冷轧断带率显著降低,成材率提高。然而此方法只针对普通取向硅钢,没有考虑对钢板磁性的影响,不适用于低温高磁感取向硅钢。

9.专利cn109628851a提出一种低温高磁感取向硅钢的常化生产方法,采用两段式常化退火,第一段常化钢板温度t根据热轧卷中alr(钢中剩铝)含量进行控制,然后进行第二段常化退火,并且后续脱碳退火温度与第一段常化钢板温度相关,采用上述方法生产出的取向硅钢刻痕产品具有优良的磁性能,但该方法未考虑沿板宽方向取向硅钢磁性均匀性的问题。

10.专利cn105177444a开发出一种常化工艺实施和常板状态检测判定的控制方法,及时有效地控制常化卷的稳定性,减少成品磁性能波动,提高取向hib合格率。具体如下:第一段常化钢板温度t根据热轧卷中als含量进行控制(经验公式),并保温20~30s;然后降低钢板温度至890~910℃开始进行第二段常化,并保温100~120s。此发明利用了als含量与常化热处理高温段温度之间的联系,制定常化温度,尽管磁性能整体有所提高,但未考虑沿板宽方向取向硅钢磁性均匀性的问题。

11.专利cn104726668a提出了一种高效生产高磁感取向硅钢的方法,其中常化工艺采用在1100-1120℃下保温1.5-2.0min,在15s内空冷到900-940℃,再在该温度下保温60s,保温后的冷却采用分段控制:在40-80℃的喷淋水温下,以40-50℃/s的冷速冷却到400℃,以10-20℃/s的冷速冷却到100℃及以下。通过实施该常化工艺,生产的硅钢产品磁性能稳定且磁感高达1.92t,但该方法未考虑沿板宽方向取向硅钢磁性均匀性的问题。

12.专利cn111440931a提出了一种提高抑制剂析出量的高磁感取向硅钢的生产方法。其中常化工艺为两段加热+缓冷+水冷,第一段加热温度为1050-1150℃,时间为40~60s,第二段加热温度为920~950℃,时间为120~250s,缓冷:以30~50℃/s的速度缓慢冷却至720~780℃,水冷:喷水冷却至100℃以下。采用该方法生产的取向硅钢产品磁性能达到:p1.7为0.93w/kg,b800为1.928t,但该方法未考虑沿板宽方向取向硅钢磁性均匀性的问题。

13.专利110551885a提出了一种新型高磁感取向硅钢常化冷却的生产方法及产品,常化冷却的生产方法为:常化温度1050~1150℃,保温时间≤20s后以冷却速度5~8℃/s降至900~950℃,进行二次保温,时间100~150s,其后控制冷却速度10~15℃/s至700~800℃出炉,进行水喷急冷却。该方法改善了高磁感取向硅钢磁性能,同时提高了取向硅钢常化板的板形与轧制性,但该方法未考虑沿板宽方向取向硅钢磁性均匀性的问题。

14.在高磁感取向硅钢生产过程中,热轧板在氮气下高温常化,目的是析出大量细小aln,同时使热轧板组织更均匀和再结晶晶粒数量更多,对高温退火阶段发生二次再结晶和形成锋锐的goss织构极其重要。目前最常见的常化工艺为两段式:热轧板加热到800℃后,以5~8℃/s速度继续升到1100~1150℃,保温不超过60s后,以约15s时间空冷到930~960℃保温120~150s,再以大于10℃/s速度急冷。由于保温后采用急冷,第二相粒子析出的时间有限,易造成抑制剂析出不充分。此外由于冷却过程钢板边部温度降低快于钢板中心温度,因此沿板宽方向易造成有效抑制剂的析出数量和大小不均匀,从而造成沿板宽方向钢

板的初次再结晶晶粒大小不均匀,影响后续的二次再结晶和goss织构的形成,从而造成沿板宽方向取向硅钢磁性不均匀性的问题。

技术实现要素:

15.针对现有技术的不足,本发明提供了一种改善低温高磁感取向硅钢板宽方向磁性均匀性的方法。本发明通过控制低温高磁感取向硅钢的常化和冷却工艺,特别是通过控制带钢边部及中部的常化温度和冷却速率,来调节钢板在常化过程中沿板宽方向析出的有效抑制剂的析出数量和大小,从而改善沿板宽方向取向硅钢磁性不均匀性的问题,并进一步提升低温高磁感取向硅钢的磁性能。

16.本发明的技术方案如下:

17.一种改善低温高磁感取向硅钢板宽方向磁性均匀性的方法,所述方法包括如下步骤:

18.s1:钢水经转炉冶炼、连铸,将铸坯加热得到板坯;

19.s2:将板坯热轧后对钢带进行常化退火,随后再进行冷却;

20.s3:然后冷轧至产品厚度;

21.s4:脱碳退火后,再进行渗氮退火;

22.s5:钢板表面涂布退火隔离剂、高温退火;

23.s6:涂布张力涂层、拉伸平整,激光刻痕,收卷;

24.所述常化退火为两段式常化退火;所述冷却为两段式冷却。

25.进一步地,所述两段式常化退火中,第一段常化退火时,钢板中部的温度为t1:1090~1140℃,钢板边部的温度为t2:1075~1125℃,保温时间≤40s;然后以10

±

1℃/s降温至钢板中部温度为t3:870~930℃,边部的温度为t4:845~905℃,进行第二段常化退火,保温时间为150~200s;所述钢板中部是指位于钢板宽度方向中心,距离宽度方向中心线小于钢板总宽度2/10的部分;所述边部是指沿钢板宽度方向,从钢板边部到中间的距离为钢板总宽度的0~3/10的部分。

26.进一步地,所述两段式常化退火中,钢板边部的温度低于中部温度15~25℃。

27.进一步地,所述两段式冷却的具体过程为:先采用气雾冷却控制钢板中部和边部的温度,再采用水喷急冷控制钢板中部和边部的温度。

28.进一步地,所述气雾冷却时,控制板宽方向钢板中部以20~40℃/s冷却至550~650℃,边部以10~30℃/s冷却至550~650℃,且钢板中部的冷却速度大于钢板边部的冷却速度;所述气雾冷却的冷却介质是压缩空气;所述气雾冷却中,钢板上表面与下表面的水流量比为7:(8~10)。

29.进一步地,所述水喷急冷时,钢板上、下表面的水流量比为(8~9):7。

30.进一步地,所述水喷急冷时,控制板宽方向钢板中部以50~110℃/s冷却至100℃以下,边部以40~90℃/s速度冷却至100℃以下。

31.进一步地,步骤s2中,所述钢板进入两段式冷却的温度与钢中als和n含量有关如下式所示:

32.890-0.3

×

106×

[als]+0.59

×

106×

[n]≤t≤980-0.5

×

106×

[als]+0.9

×

106×

[n]

[0033]

式中:t为热电偶所显示的进入冷却段之前钢板的实测温度,该温度为板宽方向多个不同部位温度的平均值,单位为℃;[als]为钢水中[als]的含量;[n]为钢水中n的含量,此处的含量均是元素的百分含量对应的小数值,比如als:0.02%~0.03%,n:0.006%~0.01%,则[als]为0.0002-0.0003;[n]为0.00006~0.0001。

[0034]

进一步地,步骤s1中,所述加热的温度为1100~1250℃;步骤s2中,热轧的温度为1100~1200℃。

[0035]

进一步地,以质量百分比计,s1中所述钢水包含如下组分:c:0.04%~0.08%,si:3.0%~3.4%,mn:0.06%~0.12%,s:0.01%~0.03%,als:0.02%~0.03%,n:0.006%~0.01%,余量由fe和不可避免的杂质。

[0036]

本发明所述常化处理中,对二段式常化的常化温度进行了限定,常化温度不可过高或时间过长,否则热轧板中细小mns聚集粗化,使磁性降低。常化温度不可过低或时间过短,否则热轧板中先天有效抑制剂aln不会在钢板中固溶,不利于后续析出细小弥散的aln抑制剂。

[0037]

由于先天有效抑制剂aln(尺寸20nm~50nm的b态)是在常化冷却阶段(750-950℃)析出,通过控制钢板进入冷却段的温度以及冷却速度,有利于尺寸20nm~50nm的b态有效抑制剂aln的析出。为保证沿板宽方向钢板磁性的均匀性,必须控制热轧板常化冷却过程沿板宽方向析出的aln抑制剂的尺寸和数量均匀,因此控制常化退火阶段钢板边部温度低于钢板中心温度15~25℃,控制常化冷却阶段钢板边部冷却速度低于钢板中心冷却速度,有利于尺寸20nm~50nm的b态有效抑制剂aln沿板宽方向的均匀析出。常化退火阶段钢板边部温度与钢板中心温度差不能过大或过小,温度差过大将导致边部析出的aln尺寸过大,不能发挥aln的抑制作用;温度差过小将导致后续冷却时边部冷却速度过快,边部析出的aln数量过少,不利于钢板磁性能。

[0038]

常化后钢板进入两段式冷却的温度t不可过高或过低,过低将导致初次晶粒大小不均匀,影响后续二次再结晶,导致钢板磁性降低。t过高将导致析出的aln尺寸过大或过小,不能发挥aln的抑制作用。

[0039]

本发明所述二段式冷却首先采用气雾冷却方式,有利于降低钢板的冷却速度,增加缓冷段750~950℃的停留时间,有利于尺寸20nm~50nm的b态有效抑制剂aln的析出。其中气雾冷却利用压缩空气作为雾化介质,将冷却水雾化成微细颗粒后,喷淋到带钢表面,在固定压缩空气压力(流量)的情况下,用单独调节冷却水量的方式进行冷却能力的调节。由于采用喷雾冷却,喷雾不容易到达下表面钢板,为了保证带钢上下表面的冷却均匀性,运行过程中设置上下表面的水流量比为7:(8~10)。该比例不可过高或过低,否者不利于带钢上下表面的冷却均匀性。冷却第二阶段采用水喷急冷方式,冷却速度不可过快或过慢,冷却速度过慢,将析出粗大针状的aln,不利于发挥aln的抑制作用;冷却速度过快,已固溶的aln仍处于固溶状态,导致析出的细小aln数量很少,不利于钢板磁性。

[0040]

在水喷急冷过程中,由于水遇到钢板后易形成水雾状,尤其在钢板上表面进行聚集后,水雾增加,不利于上表面钢板的快速冷却,为了保证带钢上下表面冷却的均匀性,运行过程中设置上下水流量比为(8~9):7。该比例不可过高或过低,否者不利于带钢上下表面的冷却均匀性。

[0041]

本发明有益的技术效果在于:

[0042]

采用本发明提出的常化及冷却工艺,通过控制钢板边部和钢板中心的常化温度,使中部常化温度高于边部温度,而后同时控制钢板边部和钢板中心的冷却速度,使中部冷却速度快于边部冷却速度,使钢板边部和中部的aln抑制剂的尺寸和数量均匀分布,钢板各部位的抑制剂作用效果均匀,从而获得板宽方向磁性均匀的成品取向硅钢板,钢板边部与中心部位的磁性能差别为0.002w/kg。通过控制冷却段钢板上下表面的水流量,冷却阶段在板宽方向采用三部位冷却(板宽方向的两个边部及中部三个部位),为了使上下表面冷却均匀,在上下表面采用了三部位冷却,保证钢板上下表面的冷却均匀性,从而实现成品钢板的磁性能的稳定。

[0043]

本发明技术方案中,先天抑制剂aln是在常化冷却阶段析出,最终获得的aln抑制剂的尺寸和数量由冷却阶段的冷却速率决定,第一冷却阶段采用气雾冷使钢板获得合适的冷却速度,析出尺寸为20nm~50nm的b态有效抑制剂aln,避免了采用水冷,冷却速率过快,抑制剂尺寸的减小而降低抑制效果;第二阶段采用水冷加快冷却,保证了aln抑制剂充分析出的情况下,抑制剂不过度长大。总之,本技术采用气雾与水冷两阶段冷却方式最终实现aln抑制剂充分析出,并且将其尺寸控制在20~50nm范围内。

具体实施方式

[0044]

下面结合实施例,对本发明进行具体描述。

[0045]

一种改善低温高磁感取向硅钢板宽方向磁性均匀性的方法,包括如下步骤:

[0046]

钢水经转炉冶炼、连铸,将铸坯加热到1100~1250℃,经过常规热轧(热轧的温度为1100~1200℃)后,进行两段式常化退火,再进行两段式冷却;然后冷轧至成品厚度,进行脱碳退火,再进行渗氮退火;常规进行涂布氧化镁退火隔离剂、最终高温退火;涂布张力涂层、拉伸平整及后序工序。

[0047]

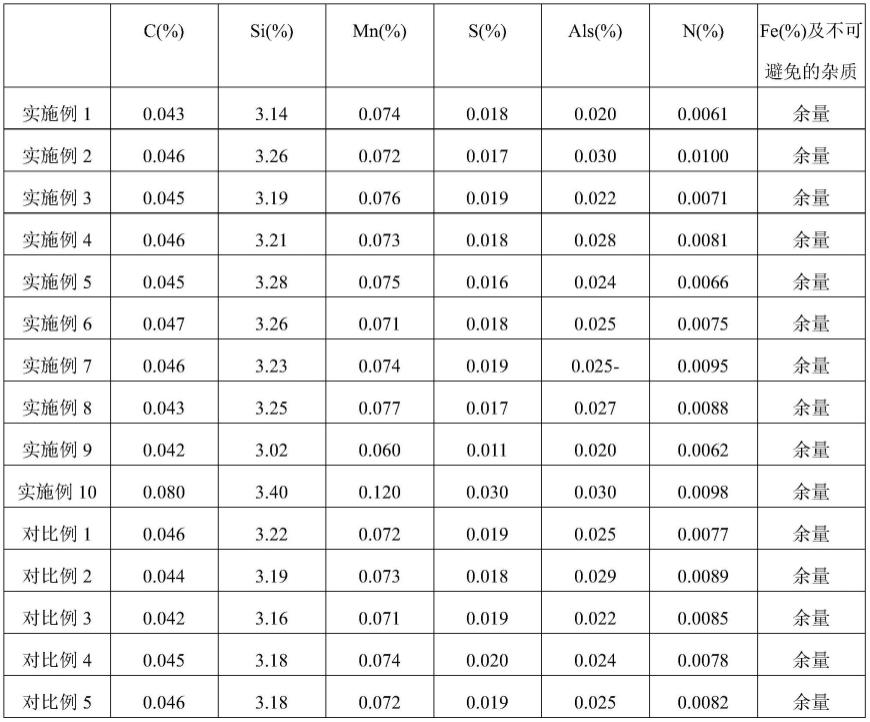

所述钢水,按质量百分比计,包括如下组分:c:0.04%-0.08%,si:3.0%-3.4%,mn:0.06%-0.12%,s:0.01%-0.03%,als:0.02%-0.03%,n:0.006%-0.01%,余量由fe和不可避免的杂质;实施例1-10及对比例1-5的钢水成分如表1所示。

[0048]

本发明中,所述钢板中部为位于钢板宽度方向中心,距离宽度方向中心线小于钢板总宽度2/10的部分;钢板边部是指沿钢板宽度方向,从钢板边部到中间的距离为钢板总宽度的0~3/10的部分,包括两个边部。

[0049]

所述两段式常化退火具体为:第一段常化退火中,钢板中部温度为1090-1140℃,两个边部温度均为1075-1125℃,保温时间不超过40s;后以冷却速度10

±

1℃/s降到第二段常化退火,此时控制钢板中部温度为870-930℃,两个边部温度为845-905℃,控制钢板两个边部温度低于中部温度15-25℃,保温150-200s。实施例1-10及对比例1-5的两段式常化退火条件如表2所示。

[0050]

所述两段式冷却,第一段采用气雾冷却,控制板宽方向中部以20-40℃/s,两个边部以10-30℃/s速度冷到550-600℃,设置上下表面的水流量比为7:(8-10);后进行第二段水喷急冷方式,控制板宽方向中部以50-110℃/s,两个边部以40-90℃/s速度冷到100℃以下,上下水流量比为(8-9):7。实施例1-10及对比例1-5两段式冷却的条件如表3所示。

[0051]

进入冷却段的带钢温度满足下述公式:

[0052]

890-0.3

×

106×

[als]+0.59

×

106×

[n]≤t≤980-0.5

×

106×

[als]+0.9

×

106×

[n]

[0053]

式中:t为热电偶所显示的进入冷却段之前钢板的实测温度,该温度为板宽方向4个不同部位温度的平均值,单位为℃;[als]为钢水中als的含量;[n]为钢水中n的含量,此处的含量均是元素的百分含量对应的小数值,比如als:0.02%~0.03%,n:0.006%~0.01%,则[als]为0.0002-0.0003;[n]为0.00006~0.0001。

[0054]

实施例1-10及对比例1-5进入冷却段的带钢温度如表3所示。

[0055]

表1实施例1-10及对比例1-5的钢水的主要成分

[0056][0057]

表2本发明各实施例及对比例主要常化工艺参数

[0058][0059]

表3本发明各实施例及对比例主要冷却工艺参数

[0060]

[0061][0062]

测试例:

[0063]

对实施例1-10和对比例1-5的磁性能进行测试,具体测试方法为:使用单片硅钢磁导仪测试,限定样品尺寸为100

×

500mm,在钢卷同一长度不同宽度位置沿轧制方向取样,分别测试边部和中部硅钢带的铁损。测试结果如表4所示。

[0064]

表4实施例和对比例制备的硅钢的磁性能对比

[0065]

[0066][0067]

对钢板边部和中心部位进行磁性测量,得到的成品钢板磁性能见表4。从表4可以看出常化和冷却工艺满足本发明技术方案的范围时,可获得沿板宽方向磁性均匀的低温高磁感取向硅钢产品,钢板边部与中心部位的磁性能差别为0.002w/kg。边部常化温度与中心温度相差较大时,钢板边部与中心部位的铁损相差0.10w/kg。边部冷却速度大于与中心冷却速度时,钢板边部与中心部位的铁损相差0.10w/kg。钢板进入冷却段的带钢温度不满足经验公式时,钢板边部与中心部位的铁损相差0.14w/kg。钢板第一阶段或第二阶段常化过程的边部和中部温度不在限定范围内时,钢板的磁性能较差,并且钢板边部与中心部位的铁损相差0.11w/kg。

[0068]

本发明的上述实施例仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1