一种熔融石英半球谐振子及制备方法与流程

1.本发明属于熔融石英半球谐振子加工制造技术领域,尤其涉及一种熔融石英半球谐振子及制备方法。

背景技术:

2.目前,熔融石英半球谐振陀螺是当今航空航天领域最具发展前景的固态波动陀螺,熔融石英半球谐振子其材料为熔石英玻璃的薄壁超精密球杯状零件,这种半球谐振陀螺工作的前提是熔融石英半球谐振子以一定的频率做持续振动使半球熔融石英半球谐振子球壳边缘形成四波腹形态,因此是石英半球谐振陀螺的核心和敏感部件,其尺寸精度、表面粗糙度、品质因数、频率裂解等性能参数直接影响石英半球谐振陀螺的性能。熔融石英半球谐振子尺寸精度主要由机床主轴精度、工装精度、加工工艺等相关,表面粗糙度、表面应力水平及裂纹损伤程度与抛光工艺方法有关。在结构尺寸确定的情况下,熔融石英半球谐振子的品质因数、阻尼不均匀、频率裂解、振型偏差与熔融石英半球谐振子的结构尺寸形位精度、表面裂纹层厚度、内应力水平等相关。

3.目前熔融石英半球谐振子制备工艺技术主要存在以下问题:仅依靠超精密磨削机床加工难以协调熔融石英半球谐振子球面的形位精度与表面粗糙度等因素影响。抛光工艺方法和抛光时机影响熔融石英半球谐振子抛光均匀性、裂纹层去除等,制约熔融石英半球谐振子的加工效率及性能提升。因此,亟需设计一种新的熔融石英半球谐振子的制备方法。

技术实现要素:

4.针对现有技术存在的问题,本发明提供了一种熔融石英半球谐振子及制备方法。

5.本发明是这样实现的,一种熔融石英半球谐振子的制备方法,所述熔融石英半球谐振子的制备方法采用两次退火工序对石英玻璃棒材进行退火,磁流体抛光采用磁流体抛光设备,磁粉采用油基液体作为载体并加配氧化铈;使用工装实现化学抛光以及清洗过程中熔融石英半球谐振子的安全防护;采用多次清洗及超声清洗去除熔融石英半球谐振子表面残留。

6.进一步,所述熔融石英半球谐振子的制备方法包括以下步骤:

7.步骤一,对熔融石英玻璃棒材进行粗加工到工艺尺寸,并对所述石英玻璃棒材放入真空退火炉中进行一次退火处理;

8.步骤二,使用精密球面加工磨头对所述熔融石英半球谐振子外表面进行成型处理;对所述熔融石英半球谐振子外表面进行粗磨、半精磨;

9.步骤三,对所述熔融石英半球谐振子外表面采用磁流体设备进行抛光;使用清洗液对熔融石英半球谐振子浸泡清洗,再使用去离子水对所述熔融石英半球谐振子进行冲洗;

10.步骤四,使用精密球面加工磨头对所述熔融石英半球谐振子内表面进行成型处理;对所述熔融石英半球谐振子内表面进行粗磨、半精磨;

11.步骤五,对所述熔融石英半球谐振子外表面采用磁流体设备进行抛光;使用去离子水对所述熔融石英半球谐振子进行清洗;

12.步骤六,对所述石英玻璃棒材放入真空退火炉中进行二次退火处理,并将二次退火后的所述熔融石英半球谐振子进行磁流体抛光处理;

13.步骤七,将所述熔融石英半球谐振子浸没于化学抛光液中进行化学抛光;使用去离子水对所述熔融石英半球谐振子进行清洗;

14.步骤八,对所述熔融石英半球谐振子外表面采用磁流体设备进行抛光;使用清洗液对熔融石英半球谐振子浸泡清洗,再使用去离子水对所述熔融石英半球谐振子进行冲洗。

15.进一步,所述石英玻璃棒材的直径大于待制备的熔融石英半球谐振子最大工艺直径,石英棒材的长度满足工艺加工装夹要求;

16.所述一次退火和二次退火均包括升温阶段、保温阶段和降温阶段。

17.所述升温阶段,所述真空炉内的温度由室温升至860~880℃,升温速率为10~15℃/min;炉温由860~880℃升至1030~1050℃,升温速率为5~10℃/min。

18.所述保温阶段,所述真空炉内温度维持在1030~1050℃,持续时长480~540min。

19.所述降温阶段,所述真空炉内温度由1030~1050℃以2℃/min降温速率降至800~820℃,再以3~5℃/min降温速率降至350~380℃,自然冷却至室温。

20.进一步,在所述熔融石英半球谐振子外表面成型加工以及内表面成型加工步骤中,所述熔融石英半球谐振子加工的方法参数α主轴角速度、β研磨头角速度、γ摆动角幅度,弹性加载力f方法参数组合序列为:α=31r/min,β=29r/min,γ=

±

41

°

,粗磨f=3/5n,半精磨f=0.8/1n。

21.分别对磨头圆筒口部尺寸、研磨剂的材质和磨粒以及夹具工装进行方法试验,获得磨头圆筒口部尺寸d与球壳球径φ比例系数,d=(0.7~0.85)

×

φmm;作为优选,磁头圆筒口部尺寸d与球壳球径φ最佳比例系数d=0.8

×

φmm。

22.进一步,所述清洗液为汽油、乙醚、丙酮和乙醇的多种混合液体,熔融石英半球谐振子浸没于清洗液中浸泡2~3h,使用去离子水冲洗2~5min。

23.所述化学抛光液包括氢氟酸、硫酸、去离子水或氢氟酸、盐酸、去离子水多种液体的混合液,所述化学抛光液的温度为35~60℃,所述熔融石英半球谐振子表面刻蚀去除厚度为2~5μm;化学抛光后采用个中和液体对熔融石英半球谐振子零件进行中和操作。

24.进一步,所述熔融石英半球谐振子磁流体抛光采用专用磁流体抛光设备,磁粉采用油基液体作为载体,并加配氧化铈作为抛光的成分。

25.采用磁流体抛光装置对所述熔融石英半球谐振子内外表面采用球面展成原理进行精磨抛光处理;通过磁流体抛光,选用10~15:1的水基磁流体。

26.进一步,所述真空炉中设置有同种材料的放置工装,熔融石英半球谐振子垂直放置于放置工装上。

27.依据精度选取研磨机粒度大小,对于粗研选取w40~w20;对于半精研选取w10~w3.5。

28.进一步,所述抛光包括:将所述熔融石英半球谐振子放入专用化学抛光工装内,进行预处理;用高纯氮气对熔融石英半球谐振子进行吹洗,再放入去离子水中进行浸泡,超声

清洗10~15min;将化学抛光液体加热至35~60℃,保温放置;将预处理的熔融石英半球谐振子连同工装放入到化学抛光液中进行化学抛光处理,单次抛光时间6~10min;抛光次数根据抛光后熔融石英半球谐振子的品质因数数值确认。

29.作为优选,所述超声清洗时间为15min;将化学抛光液体加热至50℃,保温放置;所述单次抛光时间为10min。

30.进一步,所述清洗包括:将所述熔融石英半球谐振子放入专用清洗工装内,进行预清洗;用盐酸溶液浸没进行超声清洗15~20min,取出后用去离子水清洗2~5min,再用高纯氮气吹干;用显微镜检测熔融石英半球谐振子表面是否有残留物,视残留情况重复预清洗2~3次;预清洗完后将熔融石英半球谐振子放入清洗液中浸泡,浸泡2~3h,使用去离子水冲洗2~5min后,再采用高纯氮气吹干。

31.作为优选,所述超声清洗时间为20min,用去离子水清洗5min,视残留情况重复预清洗3次;放入清洗液中浸泡3h,使用去离子水冲洗5min。

32.本发明的另一目的在于提供一种实施所述的熔融石英半球谐振子的制备方法制备得到的熔融石英半球谐振子。

33.结合上述的技术方案和解决的技术问题,本发明所要保护的技术方案所具备的优点及积极效果为:

34.本发明制备得到的熔融石英半球谐振子是石英半球谐振陀螺的核心零件,熔融石英半球谐振子尺寸精度、表面质量、品质因数是保证半球谐振陀螺精度水平。根据本发明的熔融石英半球谐振子,通过使用前述的制备方法和工艺路线,能够保证熔融石英半球谐振子具有表面损伤层低、应力小、品质因数高等优点。

35.根据本发明提供的熔融石英半球谐振子的制备方法,将两次退火工序的进行时机调整,主要降低熔融石英半球谐振子加工过程中快速去量过程产生的机械应力。本发明提供的磁流体抛光采用专用磁流体抛光设备,磁粉采用油基液体作为载体,可加配氧化铈作为抛光的成分以提高了抛光效率。

36.本发明通过使用专用工装实现化学抛光以及清洗过程中熔融石英半球谐振子的安全防护问题;采用多次清洗及超声清洗去除熔融石英半球谐振子表面残留。根据本发明的熔融石英半球谐振子,通过使用如前所述的制备方法,能够保证去除熔融石英半球谐振子表面裂纹层,保证熔融石英半球谐振子具有较高的品质因数、阻尼均匀性。

37.本发明解决了目前熔融石英半球谐振子加工过程中存在的问题,提高熔融石英半球谐振子加工效率和提升熔融石英半球谐振子性能指标,实现熔融石英半球谐振子的工程化应用。

38.本发明制备的熔融石英半球谐振子具有表面损伤层低、应力小、品质因数高等优点。

39.本发明的技术方案解决了人们一直渴望解决、但始终未能获得成功的技术难题:本发明针对半球熔融石英半球谐振子内球面和内支撑杆根部的圆角抛光加工以及半球熔融石英半球谐振子唇口平面的抛光,针对性的设计专用研磨磨头和磁流体抛光工装,满足的内球面和内支撑杆根部的圆角表面及唇口平面加工质量,解决了内球面与内支撑杆根部圆角的及唇口平面加工质量问题。

40.本发明的技术方案克服了技术偏见:综合了研磨和磁流体抛光的效率分配问题,

通过研磨后的磁流体抛光、化学抛光等多道抛光工艺工序降低了内球面和内支撑杆圆角处的裂纹层损伤,提高了单一使用磁流体抛光工艺手段的加工效率。

附图说明

41.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图做简单的介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下还可以根据这些附图获得其他的附图。

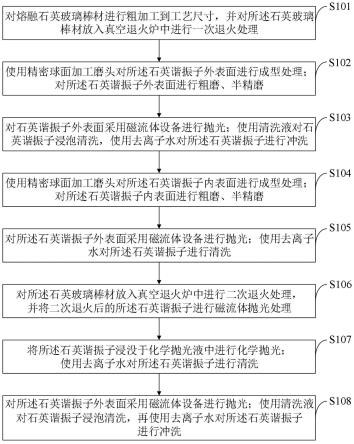

42.图1是本发明实施例提供的熔融石英半球谐振子的制备方法流程图;

43.图2是本发明实施例提供的熔融石英半球谐振子的制备方法原理图。

具体实施方式

44.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

45.针对现有技术存在的问题,本发明提供了一种熔融石英半球谐振子及其制备方法,下面结合附图对本发明作详细的描述。

46.实施例1

47.如图1所示,本发明实施例提供的熔融石英半球谐振子(石英谐振子或者谐振子)的制备方法包括以下步骤:

48.s101,对熔融石英玻璃棒材进行粗加工到工艺尺寸,并对所述石英玻璃棒材放入真空退火炉中进行一次退火处理;

49.s102,使用精密球面加工磨头对所述熔融石英半球谐振子外表面进行成型处理;对所述熔融石英半球谐振子外表面进行粗磨、半精磨;

50.s103,对所述熔融石英半球谐振子外表面采用磁流体设备进行抛光;使用清洗液对熔融石英半球谐振子浸泡清洗,再使用去离子水对所述熔融石英半球谐振子进行冲洗;

51.s104,使用精密球面加工磨头对所述熔融石英半球谐振子内表面进行成型处理;对所述熔融石英半球谐振子内表面进行粗磨、半精磨;

52.s105,对所述熔融石英半球谐振子外表面采用磁流体设备进行抛光;使用去离子水对所述熔融石英半球谐振子进行清洗;

53.s106,对所述石英玻璃棒材放入真空退火炉中进行二次退火处理,并将二次退火后的所述熔融石英半球谐振子进行磁流体抛光处理;

54.s107,将所述熔融石英半球谐振子浸没于化学抛光液中进行化学抛光;使用去离子水对所述熔融石英半球谐振子进行清洗;

55.s108,对所述熔融石英半球谐振子外表面采用磁流体设备进行抛光;使用清洗液对熔融石英半球谐振子浸泡清洗,再使用去离子水对所述熔融石英半球谐振子进行冲洗。

56.本发明实施例提供的一次退火及二次退火均包括升温阶段、保温阶段以及降温阶段,通过快速去量加工过程前后的两次退火工艺消除熔融石英半球谐振子加工过程中的机械应力。

57.升温阶段,真空炉内的温度由室温升至(860~880)℃,升温速率为(10~15)℃/min,炉温由(860~880)℃升至(1050~1030)℃,升温速率为(5~10)℃/min。

58.保温阶段,真空炉内温度维持在(1050~1030)℃,持续时长(480~540)min。

59.降温阶段,真空炉内温度由(1050~1030)℃以2℃/min降温速率降至(820~800)℃,再以(3~5)℃/min降温速率降至(380~350)℃,最后自然冷却至室温。

60.在熔融石英半球谐振子外表面成型加工以及内表面成型加工步骤中,本发明实施例优选熔融石英半球谐振子加工的方法参数α主轴角速度、β研磨头角速度、γ摆动角幅度,弹性加载力f方法参数组合序列;所述方法参数组合为:α=31r/min,β=29r/min,γ=

±

41

°

,粗磨f=5n,半精磨f=1n。

61.根据本发明实施例提供的熔融石英半球谐振子的制备方法,为了保证超精密加工精度,对磨头圆筒口部尺寸,研磨剂的材质和磨粒,夹具工装进行了专门的研究和方法试验,获得了磨头圆筒口部尺寸d与球壳球径φ比例系数,d=(0.7~0.85)

×

φmm,粗研取较小值,精研取0.8。

62.本发明实施例提供的清洗液为汽油、乙醚、丙酮、乙醇多种混合液体,熔融石英半球谐振子浸没于清洗液中浸泡(2~3)h,然后使用去离子水冲洗(2~5)min。

63.本发明实施例提供的化学抛光液中包括氢氟酸、硫酸、去离子水或氢氟酸、盐酸、去离子水等多种液体的混合液,所述化学抛光液的温度为35~60摄氏度,所述熔融石英半球谐振子表面刻蚀去除厚度为(2~5)微米。化学抛光后需采用个别和液体对熔融石英半球谐振子零件进行中和操作。

64.本发明实施例依据精度选取研磨机粒度大小,对于一般粗研选取w40~w20;对于半精研选取w10~w3.5。

65.本发明实施例采用磁流体抛光装置对熔融石英半球谐振子内外表面采用球面展成原理进行精磨抛光处理。

66.根据本发明实施例,通过使用专用工装实现化学抛光以及清洗过程中熔融石英半球谐振子的安全防护问题;采用多次清洗及超声清洗去除熔融石英半球谐振子表面残留。

67.本发明实施例将熔融石英半球谐振子放入专用化学抛光工装内,进行预处理。先用高纯氮气对熔融石英半球谐振子进行吹洗,然后放入去离子水中进行浸泡,超声清洗10min~15min。将化学抛光液体加热至(35~60)℃,保温放置。将预处理的熔融石英半球谐振子连同工装放入到化学抛光液中进行化学抛光处理,单次抛光时间6min~10min。抛光次数根据抛光后熔融石英半球谐振子的品质因数数值确认。

68.本发明实施例将熔融石英半球谐振子放入专用清洗工装内,进行预清洗。用盐酸溶液浸没进行超声清洗15min~20min,取出后用去离子水清洗2min~5min,再用高纯氮气吹干。用显微镜检测熔融石英半球谐振子表面是否有残留物;视残留情况重复预清洗2~3次;预清洗完后将熔融石英半球谐振子放入清洗液中浸泡,浸泡(2~3)h,然后使用去离子水冲洗(2~5)min;最后采用高纯氮气吹干。

69.根据本发明实施例,通过磁流体抛光,磁流体介质的浓度和磁铁的磁力对加工有很大影响,磁介质太黏稠,磁力减弱,最终选用(15~10):1的水基磁流体。

70.实施例2

71.作为优选实施例,如图2所示,本发明实施例提供的熔融石英半球谐振子的制备方

法,具体包括以下步骤:

72.p1,棒材加工:对熔融石英玻璃棒材进行粗加工到工艺尺寸;所述石英玻璃棒材的直径大于所需制备的熔融石英半球谐振子最大直径,石英棒材的长度满足工艺加工装夹要求;

73.p2,一次退火:对所述石英玻璃棒材放入真空退火炉中进行退火处理;

74.p3,外表面成型:使用精密球面加工磨头对所述熔融石英半球谐振子外表面进行成型处理;

75.p4,外表面粗磨:对所述熔融石英半球谐振子外表面进行粗磨;

76.p5,外表面半精磨:对所述熔融石英半球谐振子外表面进行半精磨;

77.p6,磁流体抛光:对所述熔融石英半球谐振子外表面采用磁流体设备进行抛光;

78.p7,清洗:使用清洗液对熔融石英半球谐振子浸泡清洗,然后使用去离子水对所述熔融石英半球谐振子进行冲洗;

79.p8,内表面成型:使用精密球面加工磨头对所述熔融石英半球谐振子内表面进行成型处理;

80.p9,内表面粗磨:对所述熔融石英半球谐振子内表面进行粗磨;

81.p10,内表面半精磨:对所述熔融石英半球谐振子内表面进行半精磨;

82.p11,磁流体抛光:对所述熔融石英半球谐振子外表面采用磁流体设备进行抛光;

83.p12,清洗:使用去离子水对所述熔融石英半球谐振子进行清洗;

84.p13,二次退火:对所述石英玻璃棒材放入真空退火炉中进行退火处理;

85.p14,磁流体抛光:将二次退火后的所述熔融石英半球谐振子进行磁流体抛光处理;

86.p15,化学抛光:将所述熔融石英半球谐振子浸没于化学抛光液中进行化学抛光;

87.p16,清洗:使用去离子水对所述熔融石英半球谐振子进行清洗;

88.p17,磁流体抛光:对所述熔融石英半球谐振子外表面采用磁流体设备进行抛光;

89.p18,清洗:使用清洗液对熔融石英半球谐振子浸泡清洗,然后使用去离子水对所述熔融石英半球谐振子进行冲洗。

90.作为优选实施例,一次退火及二次退火均包括升温阶段、保温阶段以及降温阶段;升温阶段,优选真空炉内的温度由室温升至860℃,升温速率为10℃/min,然后炉温由860℃升至1050℃,升温速率为5℃/min。

91.保温阶段,优选真空炉内温度维持在1050℃,持续时长480min。

92.降温阶段,优选真空炉内温度由1050℃以2℃/min降温速率降至800℃,然后再以5℃/min降温速率降至380℃,最后自然冷却至室温。

93.在所述熔融石英半球谐振子外表面成型加工以及内表面成型加工步骤中,所述熔融石英半球谐振子加工的方法参数α主轴角速度、β研磨头角速度、γ摆动角幅度,弹性加载力f方法参数组合序列;所述方法参数组合为:α=31r/min,β=29r/min,γ=

±

41

°

,粗磨f=3n,半精磨f=0.8n。

94.为了保证超精密加工精度,本发明实施例对磨头圆筒口部尺寸,研磨剂的材质和磨粒,夹具工装进行了专门的研究和方法试验,获得磨头圆筒口部尺寸d与球壳球径φ比例系数,d=(0.7~0.85)

×

φmm,粗研取较小值,半精研取0.8。

95.根据本发明实施例提供的熔融石英半球谐振子的制备方法,将两次退火工序的进行时机调整,主要降低熔融石英半球谐振子加工过程中快速去量过程产生的机械应力。

96.根据本发明实施例的熔融石英半球谐振子的制备方法,磁流体抛光采用专用磁流体抛光设备,磁粉采用油基液体作为载体,可加配氧化铈作为抛光的成分以提高了抛光效率。

97.本发明实施例提供的熔融石英半球谐振子磁流体抛光采用专用磁流体抛光设备,磁粉采用油基液体作为载体,可加配氧化铈作为抛光的成分,大大提高抛光效率。

98.本发明实施例提供的真空炉中设置有同种材料的放置工装,熔融石英半球谐振子垂直放置于放置工装上。

99.作为优选实施例,本发明通过将熔融石英半球谐振子放入专用化学抛光工装内,进行预处理。先用高纯氮气对熔融石英半球谐振子进行吹洗,然后放入去离子水中进行浸泡,超声清洗15min。将化学抛光液体加热至50℃,保温放置。将预处理的熔融石英半球谐振子连同工装放入到化学抛光液中进行化学抛光处理,单次抛光时间10min。抛光次数根据抛光后熔融石英半球谐振子的品质因数数值确认。

100.作为优选实施例,本发明通过将熔融石英半球谐振子放入专用清洗工装内,进行预清洗。用盐酸溶液浸没进行超声清洗20min,取出后用去离子水清洗5min,再用高纯氮气吹干。用显微镜检测熔融石英半球谐振子表面是否有残留物。视残留情况重复预清洗3次。预清洗完后将熔融石英半球谐振子放入清洗液中浸泡,浸泡3h,然后使用去离子水冲洗5min。最后采用高纯氮气吹干。

101.本发明实施例对磁头圆筒口部尺寸,抛光介质的材质和抛光液,夹具工装进行了专门的研究和工艺试验,获得了磁头圆筒口部尺寸d与球壳球径φ最佳比例系数,d=0.8

×

φmm。

102.根据本发明实施例的熔融石英半球谐振子,通过使用如前所述的制备方法,能够保证去除熔融石英半球谐振子表面裂纹层,保证熔融石英半球谐振子具有较高的品质因数、阻尼均匀性。

103.作为优选实施例,本发明通过磁流体抛光,选用10:1的水基磁流体。

104.根据本发明实施例的熔融石英半球谐振子,通过使用前述的制备方法和工艺路线,能够保证熔融石英半球谐振子具有表面损伤层低、应力小、品质因数高等优点。

105.本发明实施例以制备外径21.9mm,内径20.5mm,支撑杆直径5mm的半球熔融石英半球谐振子为例说明。

106.p1,棒材加工:对熔融石英玻璃棒材进行粗加工到工艺尺寸(棒料长度30mm,直径25mm);

107.p2,一次退火:对所述石英玻璃棒材放入真空退火炉中进行退火处理;

108.一次退火包括升温阶段、保温阶段以及降温阶段;升温阶段,真空炉内的温度由室温升至(860

±

10)℃,升温速率为(10

±

2)℃/min,然后炉温由(860

±

10)℃升至(1050

±

10)℃,升温速率为(5

±

2)℃/min。

109.保温阶段,真空炉内温度维持在(1050

±

10)℃,持续时长(480

±

30)min。

110.降温阶段,真空炉内温度由(1050

±

10)℃以(2

±

0.5)℃/min降温速率降至(800

±

10)℃,然后再以(5

±

2)℃/min降温速率降至(380

±

10)℃,最后自然冷却至室温。

111.p3,外表面成型:使用精密球面加工磨头对所述熔融石英半球谐振子外表面进行成型处理;

112.p4,外表面粗磨:对所述熔融石英半球谐振子外表面进行粗磨;

113.p5,外表面半精磨:对所述熔融石英半球谐振子外表面进行半精磨;

114.α主轴角速度、β研磨头角速度、γ摆动角幅度,弹性加载力f方法参数组合序列;所述方法参数组合为:α=31r/min,β=29r/min,γ=

±

41

°

,粗磨f=3n,半精磨f=0.8n。

115.p6,磁流体抛光:对所述熔融石英半球谐振子外表面采用磁流体设备进行抛光,选用10:1的水基磁流体;

116.p7,清洗:使用丙酮与13%盐酸配比体积比1:1溶液对熔融石英半球谐振子浸泡清洗,然后使用0.3mpa去离子水对所述熔融石英半球谐振子进行冲洗,冲洗时间不小于5min;

117.p8,内表面成型:使用精密球面加工磨头对所述熔融石英半球谐振子内表面进行成型处理;

118.p9,内表面粗磨:对所述熔融石英半球谐振子内表面进行粗磨;

119.p10,内表面半精磨:对所述熔融石英半球谐振子内表面进行半精磨;

120.α主轴角速度、β研磨头角速度、γ摆动角幅度,弹性加载力f方法参数组合序列;所述方法参数组合为:α=31r/min,β=29r/min,γ=

±

41

°

,粗磨f=3n,半精磨f=0.5n。

121.p11,磁流体抛光:对所述熔融石英半球谐振子外表面采用磁流体设备进行抛光;

122.p12,清洗:使用丙酮与13%盐酸配比体积比1:1溶液对熔融石英半球谐振子浸泡清洗,然后使用0.3mpa压力去离子水对所述熔融石英半球谐振子进行冲洗,冲洗时间不小于5min;

123.p13,二次退火:对所述石英玻璃棒材放入真空退火炉中进行退火处理;

124.二次退火包括升温阶段、保温阶段以及降温阶段;升温阶段,真空炉内的温度由室温升至(860

±

10)℃,升温速率为(10

±

2)℃/min,然后炉温由(860

±

10)℃升至(1050

±

10)℃,升温速率为(5

±

2)℃/min。

125.保温阶段,真空炉内温度维持在(1050

±

10)℃,持续时长(480

±

30)min。

126.降温阶段,真空炉内温度由(1050

±

10)℃以(2

±

0.5)℃/min降温速率降至(800

±

10)℃,然后再以(5

±

2)℃/min降温速率降至(380

±

10)℃,最后自然冷却至室温。

127.p14,磁流体抛光:将二次退火后的所述熔融石英半球谐振子进行磁流体抛光处理;

128.p15,化学抛光:将所述熔融石英半球谐振子浸没于化学抛光液中进行化学抛光,将化学抛光液体加热至50℃,保温放置。抛光液配比为1:10氢氟酸与超纯水构成的酸性清洗液,采取超声清洗和鼓泡清洗(120~160khz,鼓泡清洗),单次抛光时间5min;

129.p16,清洗:使用丙酮与13%盐酸配比体积比1:1溶液对熔融石英半球谐振子浸泡清洗,然后使用0.3mpa压力去离子水对所述熔融石英半球谐振子进行冲洗,冲洗时间不小于5min。

130.p17,磁流体抛光:对所述熔融石英半球谐振子外表面采用磁流体设备进行抛光,选用10:1的水基磁流体;

131.p18,清洗:使用丙酮与13%盐酸配比体积比1:1溶液对熔融石英半球谐振子浸泡清洗,然后使用0.3mpa压力去离子水对所述熔融石英半球谐振子进行冲洗,冲洗时间不小

于5min。

132.以制备外径21.9mm,内径20.5mm,支撑杆直径5mm的半球熔融石英半球谐振子为例说明,通过研磨加工并配置多次的化学抛光工艺工序,有效地保证了熔融石英半球谐振子球面的形位精度及表面质量,同时通过磁流体加工,控制了熔融石英半球谐振子球壳与支撑杆的同轴度优于0.5,球壳内外表面球心径向同心度优于0.5μm。球壳内表面与支撑杆过渡圆角r跳动优于2μm,球壳唇口部位平面度优于1μm,球壳唇口部位平面对支撑杆轴线的垂直度优于1μm。

133.以制备外径21.9mm,内径20.5mm,支撑杆直径5mm的半球熔融石英半球谐振子为例说明,在熔融石英半球谐振子尺寸精度及行为精度通过应用实施例制备,熔融石英半球谐振子品质因数可达到1.3

×

107。

134.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1