传动轴球星壳用圆钢及其制备方法与流程

1.本发明涉及钢铁冶金技术领域,具体而言,涉及传动轴球星壳用圆钢及其制备方法。

背景技术:

2.汽车传动轴是一个高转速、少支承的旋转体。制作该零件时,后续不需经过锻造、热处理来提高钢的性能,故对原材料要求较细的晶粒,良好的表面质量及加工性能,以提高生产效率及疲劳寿命。

3.但是,相关技术提供的传动轴球星壳用圆钢的疲劳寿命还有待提高。

技术实现要素:

4.本发明的目的在于提供传动轴球星壳用圆钢及其制备方法,传动轴球星壳用圆钢的疲劳寿命得到提高。

5.本发明是这样实现的:

6.第一方面,本发明提供一种传动轴球星壳用圆钢,传动轴球星壳用圆钢的组分以重量百分比计包括:c:0.52-0.58%,si:0.17-0.37%,mn:0.60-0.80%,p≤0.015%,s:≤0.010%,cr:0.10-0.25%,al≤0.40%,n≤0.0150%,cu≤0.25%、sn≤0.03%,ni≤0.10%,余量为fe。

7.在可选的实施方式中,c:0.52-0.55%,si:0.22-0.28%,mn:0.60-0.68%,cr:0.12-0.18%,al:0.020-0.035%,n:0.0070-0.0120%,cu≤0.20%,sn≤0.010%。

8.在可选的实施方式中,传动轴球星壳用圆钢的规格为热轧圆钢,热轧态珠光体晶粒度≥6级、脱碳层深度≤0.35mm、维氏硬度=178-230hv。

9.第二方面,本发明提供如前述实施方式任一项的传动轴球星壳用圆钢的制备方法,包括:

10.s1:转炉冶炼;

11.s2:炉外精炼;

12.s3:大方坯连铸;

13.s4:加热;

14.s5:轧制

15.s6:冷却。

16.在可选的实施方式中,步骤s4,具体包括:预热段、加热一段、加热二段和均热段,其中,加热二段和均热段为高温段。

17.在可选的实施方式中,预热段的升温速率≤9℃/min,且在温度≤750℃,停留时间≥80min;加热一段的升温速率为18-35℃/min,且在温度为930-1050℃,停留时间为30-50min;加热二段的温度1050-1130℃;均热段的温度1030-1060℃。

18.在可选的实施方式中,高温段的在炉时间为90min-120min,燃气和空气的比值≤

2.0,全炉残氧含量控制在2%以下。

19.在可选的实施方式中,步骤s5,具体包括:在进入终轧前,穿水冷却,最后一道轧制温度控制在760-790℃,同时降低轧制速度,出圆钢成品速度降至正常速度的80%。

20.在可选的实施方式中,步骤s5,具体还包括:钢坯出炉后,除去钢坯的表面氧化铁皮,控制开轧温度为910-940℃。

21.在可选的实施方式中,步骤s6,具体包括:圆钢轧制完成上冷床时的温度为790-830℃,停留4-8min,冷却速率≤50℃/min,圆钢出冷床温度为550-620℃。

22.本发明具有以下有益效果:

23.本发明实施例提供的传动轴球星壳用圆钢的组分以重量百分比计包括:c:0.52-0.58%,si:0.17-0.37%,mn:0.60-0.80%,p≤0.015%,s:≤0.010%,cr:0.10-0.25%,al≤0.40%,n≤0.0150%,cu≤0.25%、sn≤0.03%,ni≤0.10%,余量为fe。优化传动轴球星壳用圆钢的组分有利于使珠光体晶粒度细小、硬度适中,进而改善传动轴球星壳用圆钢的疲劳寿命;特别是,优化mn、cr的含量,避免钢的硬度过高,不利于加工,成本高;或脱碳严重,硬度过低,淬硬层深度浅,不满足使用要求。

24.本发明实施例提供的制备方法用于制备前述传动轴球星壳用圆钢,通过组分的优化,能够使珠光体晶粒度细小、硬度适中,进而改善传动轴球星壳用圆钢的疲劳寿命。

具体实施方式

25.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

26.本发明提供一种传动轴球星壳用圆钢,其组分以重量百分比计包括:c:0.52-0.58%(例如:0.52%、0.55%、0.58%等),si:0.17-0.37%(例如:0.17%、0.20%、0.25%、0.30%、0.37%等),mn:0.60-0.80%(例如:0.60%、0.70%、0.80%等),p≤0.015%(例如:0.015%、0.014%、0.012%等),s:≤0.010%(例如:0.010%、0.008%、0.007%等),cr:0.10-0.25%(例如:0.10%、0.15%、0.20%、0.25%等),al≤0.40%(例如:0.40%、0.35%、0.3%等),n≤0.0150%(例如:0.0150%、0.0120%等),cu≤0.25%(例如:0.25%、0.20%等)、sn≤0.03%(例如:0.030%、0.025%、0.020%等),ni≤0.10%(例如:0.10%、0.08%、0.07%等),余量为fe。

27.优化传动轴球星壳用圆钢的组分有利于使珠光体晶粒度细小、硬度适中,进而改善传动轴球星壳用圆钢的疲劳寿命;特别是,优化mn、cr的含量,避免mn、cr过高,钢的硬度高,不利于加工,成本高;或过低,脱碳严重,硬度低,淬硬层深度浅,不满足使用要求。

28.在较优的实施方式中,c:0.52-0.55%(例如:0.52%、0.53%、0.55%等),si:0.22-0.28%(例如:0.22%、0.25%、0.28%等),mn:0.60-0.68%(例如:0.60%、0.65%、0.68%等),cr:0.12-0.18%(例如:0.12%、0.14%、0.16%、0.18%等),al:0.020-0.035%(例如:0.020%、0.025%、0.030%、0.035%等),n:0.0070-0.0120%(例如:0.0070%、0.0090%、0.0100%、0.0120%等),cu≤0.20%(例如:0.20%、0.18%、0.15%等),sn≤0.010%(例如:0.010%、0.008%等)。

29.在较优的实施方式中,传动轴球星壳用圆钢的规格为热轧圆钢,热轧态珠光体晶粒度≥6级、脱碳层深度≤0.35mm、维氏硬度=178-230hv。

30.本发明还提供一种传动轴球星壳用圆钢的制备方法,包括:

31.s1:转炉冶炼;

32.s2:炉外精炼;

33.s3:大方坯连铸;

34.s4:加热;

35.s5:轧制

36.s6:冷却;

37.s7:性能检验。

38.在较优的实施方式中,s4的加热步骤,包括圆钢表面脱碳的控制方法,具体地包括:280mm2连铸坯在加热炉预热段、加热一段、加热二段和均热段,其中,加热二段和均热段为高温段。

39.进一步地,预热段的升温速率≤9℃/min(例如:9℃/min、8.5℃/min、8℃/min等),且在温度≤750℃(例如:750℃、700℃、680℃等),停留时间≥80min(例如:80min、85min、90min等),加热一段的升温速率为18-35℃/min(18℃/min、20℃/min、25℃/min、30℃/min、35℃/min等),且在温度为930-1050℃(例如:930℃、1000℃、1050℃等),停留时间为30-50min(例如:30min、40min、50min等);加热二段的温度1050-1130℃(例如:1050℃、1100℃、1130℃等):均热段的温度为1030-1060℃(例如:1030℃、1050℃、1060℃等)。

40.再进一步地,高温段(加热二段+均热段)在炉时间:90min-120min(例如:90min、100min、110min、120min等),燃气和空气的比值≤2.0(例如:2.0、1.5、1.0),全炉残氧含量控制在2%以下,使得铸坯能够充分加热,又不会形成严重的表面脱碳。

41.在较优的实施方式中,s5的轧制步骤包括圆钢珠光体晶粒度及维氏硬度控制方法,具体包括:在进入终轧前,穿水冷却,最后一道轧制温度控制在760-790℃(例如:760℃、770℃、780℃、790℃等),同时降低轧制速度,出圆钢成品速度降至正常速度的80%。如此,能够增加在两相区变形时间,得到细小晶粒,以及较多的铁素体含量。从而得到晶粒细小、硬度适中的圆钢产品。

42.在一些实施方式中,轧制正常速度可以为1.72m/s,出圆钢成品速度可以降至1.38m/s。

43.进一步地,钢坯出炉后,除去钢坯的表面氧化铁皮,控制开轧温度为910-940℃(例如:910℃、920℃、930℃、940℃等)。除去钢坯的表面氧化铁皮的方式可以是用高压水冲洗钢坯的表面,以将钢坯表面的氧化铁皮清除干净,完成除磷。

44.在较优的实施方式中,s6的冷却步骤包括圆钢维氏硬度控制方法;具体包括:圆钢轧制完成上冷床时的温度为790-830℃(例如:790℃、800℃、810℃、830℃等),盖保温罩冷却,在保温罩停留时间4-8min(例如:4min、6min、8min等),控制冷却速率≤50℃/min(例如:50℃/min、45℃/min、40℃/min等),圆钢出冷床温度550-620℃(例如:550℃、580℃、600℃、620℃等);这样一来,通过降低钢的冷却速率,以达到降低维氏硬度的目的。

45.以下结合实施例对本发明作进一步的详细描述。

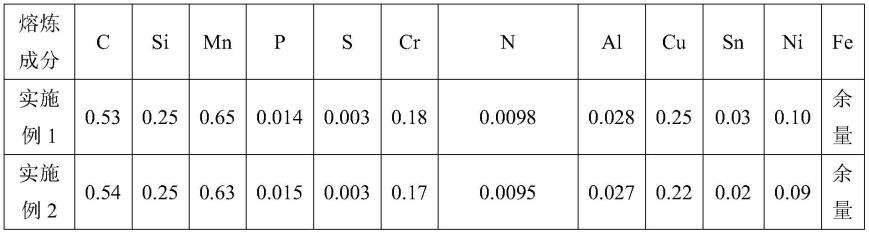

46.实施例1和2的组合和制备方法分别见表1和表2。

47.表1实施例1、2的组分(%)

[0048][0049]

表2实施例1、2的制备方法工艺参数

[0050][0051][0052]

实施例3

[0053]

实施例3与实施例1的区别在于mn的含量为0.8%,其余组分和制备方法的工艺参数参照实施例1。

[0054]

实施例4

[0055]

实施例4与实施例1的区别在于cr的含量为0.25%,其余组分和制备方法的工艺参数参照实施例1。

[0056]

实施例5

[0057]

实施例5与实施例1的区别在于cr的含量为0.10%,其余组分和制备方法的工艺参数参照实施例1。

[0058]

对比例1

[0059]

对比例1与实施例1的区别在于mn的含量为0.45%,其余组分和制备方法的工艺参数参照实施例1。

[0060]

对比例2

[0061]

对比例2与实施例1的区别在于mn的含量为0.90%,其余组分和制备方法的工艺参数参照实施例1。

[0062]

对比例3

[0063]

对比例3与实施例1的区别在于cr的含量为0.05%,其余组分和制备方法的工艺参数参照实施例1。

[0064]

对比例4

[0065]

对比例4与实施例1的区别在于cr的含量为0.35%,其余组分和制备方法的工艺参数参照实施例1。

[0066]

对比例5

[0067]

对比例5与实施例1的区别在于均热段的温度更高,对比例5的均热段的温度为1063-1080℃。

[0068]

对比例6

[0069]

对比例6与实施例1的区别在于高温段的时间更长,对比例6的高温段的时间为130-144min。

[0070]

对比例7

[0071]

对比例7与实施例1的区别在于入终轧前温度更高,对比例7的入终轧前温度为805-815℃。

[0072]

对比例8

[0073]

对比例8与实施例1的区别在于出成品速度更快,对比例8的出成品速度为100%。

[0074]

对比例9

[0075]

对比例9与实施例1的区别在于盖保温罩冷却时间更短,对比例9的盖保温罩冷却时间为2-3min。

[0076]

对比例10

[0077]

对比例10与实施例1的区别在于均热段的温度更高、高温段的时间更长、入终轧前温度更高、出成品速度更快、盖保温罩冷却时间更短,对比例10的均热段温度为1070-1085℃,高温段的时间为130-155min、入终轧前的温度为825-850℃、出成品速度为100%、盖保温罩冷却时间为0min。

[0078]

对比例11

[0079]

对比例11与实施例1的区别在于出成品速度更慢,对比例11的出成品速度为70%。

[0080]

对比例12

[0081]

对比例12与实施例1的区别在于圆钢轧制完成上冷床温度更高,为850℃。

[0082]

对比例13

[0083]

对比例13与实施例1的区别在于圆钢轧制完成上冷床温度更低,为770℃。

[0084]

对比例14

[0085]

对比例14与实施例1的区别在于高温段的燃气和空气的比值更高,为3.0。

[0086]

对比例15

[0087]

对比例15与实施例1的区别在于高温段的全炉残氧含量更高,为3.0%。

[0088]

实施例1-5、以及对比例1-10的钢性能检测结果,见表3。

[0089]

表3钢性能

[0090]

序号脱碳层深度珠光体晶粒度维氏硬度实施例10.22-0.33mm6-6.5级205-216hv实施例20.24-0.32mm6级206-220hv实施例30.25-0.34mm6级221-228hv实施例40.22-0.32mm6级220-229hv实施例50.33-0.35mm6级182-191hv对比例10.28-0.32mm5级162-176hv对比例20.25-0.33mm6级235-255hv对比例30.36-0.44mm5级205-226hv对比例40.25-0.30mm6.5级238-258hv对比例50.37-0.46mm6级210-222hv对比例60.42-0.48mm5.5-6级215-226hv对比例70.31-0.34mm4.5-5级216-228hv对比例80.25-0.33mm4.5级212-224hv对比例90.28-0.34mm6级237-255hv对比例100.42-0.48mm3.5-4级243-258hv对比例110.27-0.32mm6.5级235-260hv对比例120.25-0.30mm4.5级202-220hv对比例130.24-0.31mm6.5级236-244hv对比例140.38-0.46mm6级208-225hv对比例150.40-0.45mm6级212-225hv

[0091]

根据表3结果可知,通过控制传动轴用钢成分、加热温度、高温段时间和气氛,入终轧前温度、出成品速度,盖保温罩冷却等措施后,制成的圆钢,表面脱碳少、珠光体晶粒度细小、硬度适中,能够满足加工、使用技术要求。

[0092]

综上所述,本发明的传动轴球星壳用圆钢通过优化组分和制备方法,能够提高传动轴球星壳用圆钢的疲劳寿命,以满足加工、使用要求。

[0093]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1