一种汽车管材热涂设备的制作方法

1.本发明涉及汽车管材制造技术领域,尤其涉及一种汽车管材热涂设备。

背景技术:

2.部分汽车管路用管材需要进行热涂galfan合金,形成高尔凡涂层。热镀galfan合金是先将管材酸洗,清理表面,然后送入热涂设备中。

3.目前热浸涂生产线大多利用设备将管材输入到熔融的涂层液体中,并抖动使涂层均匀。然后取出料框并将物料放入离心机中,通过离心机甩掉多余的锌液。同时也有使用连续热涂锌设备直接对线性材料进行热涂的,然后在来刮削涂层。

4.现有的热涂设备的热涂环境不佳,对热涂熔液的流动以及温度的控制都存在缺陷,稳定性不好,热涂之后的管材的厚度不一致,使得管材的质量得不到稳定的控制。

技术实现要素:

5.有鉴于此,有必要提供一种汽车管材热涂设备,用以解决管材镀层厚度不一致的问题。

6.本发明提供一种汽车管材热涂设备,包括箱体以及箱盖,所述箱体内设有熔化槽以及依次设置的热涂组件、刀刮组件和气刮组件;

7.所述箱盖与所述箱体活动连接,所述箱盖能够密封所述箱体;

8.所述熔化槽内盛装有熔融状态的galfan合金;

9.所述热涂组件包括用于浸没管材的热涂仓以及输送器,所述输送器的两端分别与所述熔化槽和所述热涂仓连通,以供为热涂仓供应合金熔液,所述热涂仓上设有相对所述熔化槽设置的溢流口;

10.管材依次穿设于所述刀刮组件和气刮组件中,以供刮削管材表面的热镀层。

11.进一步的,所述刀刮组件包括刮刀以及刀架,所述刮刀通过所述刀架与所述热涂仓连接,所述刮刀相对所述热涂仓上的管材出口设置。

12.进一步的,所述刮刀上设有用于刮平涂层的刮削孔,管材穿设于所述刮削孔中,所述刮削孔相对所述热涂仓一侧的孔径大于远离所述热涂仓一侧的孔径。

13.进一步的,所述气刮组件包括环形气刀,所述环形气刀通过支架与所述箱体连接,管材穿设于所述环形气刀中,所述环形气刀能够吹匀表面涂层。

14.进一步的,所述环形气刀上设有输气管,所述输气管的另一端经所述箱体与空气压缩机连通。

15.进一步的,所述输送器为螺旋输送机,所述螺旋输送机竖直设置,所述螺旋输送机的一端设有与熔化槽连通的进液口,所述螺旋输送机的另一端设有相对热涂仓设置的出液口。

16.进一步的,所述溢流口的高度低于所述热涂仓的高度,所述溢流口的高度高于管材的高度。

17.进一步的,所述箱体内设有排气组件,所述排气组件包括用于连通箱体内外的排气道以及风机,所述风机安装于所述排气道内。

18.进一步的,所述箱盖与所述箱体通过铰链连接,所述箱盖与箱体之间设有密封垫。

19.进一步的,所述箱盖上设有用于观察所述箱体内部的监控窗口,所述监控窗口相对所述热涂仓设置。

20.与现有技术相比,本发明具有的有益效果为:

21.(1)本发明的一种汽车管材热涂设备,设置有热涂组件,热涂组件包括用于浸没管材的热涂仓以及输送器,输送器的两端分别与熔化槽和热涂仓连通,输送器可以自动将熔化槽内的熔融物输送到热涂仓中,使得热涂仓中始终保持较高的液位,确保管材始终浸没于熔融物中。输送器可以将熔化槽较热的熔融物输送到热涂仓中,维持热涂仓中熔液的温度,改善镀层的热镀环境。热涂仓上设有相对熔化槽设置的溢流口,当熔化槽中的熔融物输入到热涂仓后,多余的低温熔融物从溢流口中溢出,回流到熔化槽中,实现熔融物的循环利用,即可对熔融物进行反复加热,又可以避免熔融物的浪费。

22.(2)本发明的一种汽车管材热涂设备,增设有刀刮组件和气刮组件,管材依次穿设于刀刮组件和气刮组件中,在管材驱动装置的作用下,管材沿着路径依次通过刀刮组件和气刮组件,在管材表面的涂层温度较高,未固化时,刀刮组件和气刮组件可以对涂层进行处理,保证管材各处的涂层厚度相对一致,从而提高管材的热涂质量。

附图说明

23.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

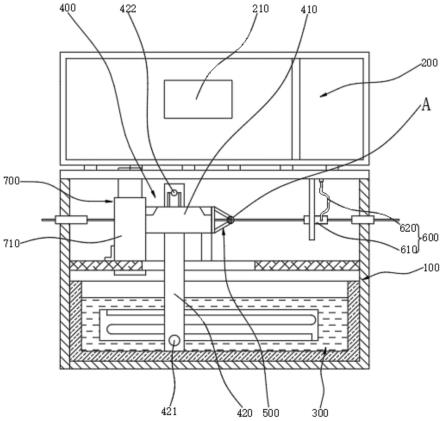

24.图1为本发明整体的主视结构示意图;

25.图2为本发明整体的俯视结构示意图;

26.图3是本发明中刀刮组件的结构示意图;

27.图4是图1的a处局部放大的结构示意图;

28.图5是本发明中气刮组件的结构示意图;

29.图中,箱体100、箱盖200、监控窗口210、熔化槽300、热涂组件400、热涂仓410、溢流口411、输送器420、进液口421、出液口422、刀刮组件500、刮刀510、刮削孔511、刀架520、气刮组件600、环形气刀610、输气管620、排气组件700、排气道710。

具体实施方式

30.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

31.本实施例中的一种汽车管材热涂设备,涉及汽车管路制造技术领域,通过自动化改造,提升设备的自动化程度,减少高危工种的人员,降低安全隐患。增加涂层刮削装置,在热镀涂层还未完全冷却时,刮平涂层,使得涂层的厚度保持一致。

32.请参阅图1至图5,本实施例中的一种汽车管材热涂设备,包括箱体100以及箱盖200,箱体100内设有熔化槽300以及依次设置的热涂组件400、刀刮组件500和气刮组件600。

33.箱盖200与箱体100活动连接,可以密封箱体100,热涂过程中会产生有毒有害的氧

化锌烟雾,利用箱盖200密封箱体100可以阻止烟雾直接向空气中扩散,保护工人的生命健康。

34.熔化槽300内盛装有熔融状态的galfan合金,管材从galfan合金中穿过,可以给管材表面镀上一层galfan涂层,大幅提高管材的抗腐蚀能力。

35.热涂组件400包括用于浸没管材的热涂仓410以及输送器420,输送器420的两端分别与熔化槽300和热涂仓410连通,输送器420可以自动将熔化槽300内的熔融物输送到热涂仓410中,使得热涂仓410中始终保持较高的液位,确保管材始终浸没于熔融物中。输送器420还可以将熔化槽300较热的熔融物输送到热涂仓410中,维持热涂仓410中熔液的温度,改善镀层的热镀环境。热涂仓410上设有相对熔化槽300设置的溢流口411,当熔化槽300中的熔融物输入到热涂仓410后,多余的低温熔融物从溢流口411中溢出,回流到熔化槽300中,实现熔融物的循环利用,即可对熔融物进行反复加热,又可以避免熔融物的浪费。

36.管材依次穿设于刀刮组件500和气刮组件600中,在管材驱动装置的作用下,管材沿着路径依次通过刀刮组件500和气刮组件600,在管材表面的涂层温度较高,未固化时,刀刮组件500和气刮组件600可以对涂层进行处理,保证管材各处的镀层厚度相对一致,从而提高管材的热涂质量。

37.在使用过程中,首先开启熔化槽300,对锌和galfan合金进行熔化,得到熔融物。开启输送器420,将熔融物从熔化槽300输送到热涂仓410中,多余的熔融物从溢流口411回流到熔化槽300中。启动气刮组件600。在皮带牵引机的作用下,管材从箱体100的一侧进入,依次穿过热涂仓410,刀刮组件500以及气刮组件600,最后从箱体100的另一侧穿出。热涂仓410对管材进行热涂galfan合金,刀刮组件500和气刮组件600,清除多余的涂层,使得涂层的厚度保持一致。

38.请参阅图3和图4,刀刮组件500包括刮刀510以及刀架520,刮刀510通过刀架520与热涂仓410连接,刮刀510与刀架520可拆卸式连接,刮刀510可以刮平管材表面的涂层,调整涂层的厚度。在具体实施过程中,刀架520包括与热涂仓410连接的连接部以及垂直于连接部设置的加长部,连接部上设有用于通过管材的通孔,刮刀510与加长部远离连接部的一端通过螺栓连接或者卡接。当刮刀510损坏时,可以方便对刮刀510的维修和更换。

39.作为进一步的实施方式,刮刀510上设有用于刮平涂层的刮削孔511,管材穿设于刮削孔511中,刮削孔511相对热涂仓410一侧的孔径大于远离热涂仓410一侧的孔径。刮削孔511的截面为梯形,通过刮削孔511渐缩的孔径来刮削涂层,将较厚处的涂层刮平,确保管材最后以设定的直径从刮刀510上输出,使得管材的涂层厚度保持相对一致。

40.请参阅图1、图2和图5,气刮组件600包括环形气刀610,环形气刀610通过支架与箱体100连接,管材穿设于环形气刀610中。环形气刀610可以从环绕管材的各个方向对管材喷射高压气流,使得管材表面的液体涂层更加分散和均匀,避免涂层的厚薄不均。另外,喷出的高压气流可以对涂层进行冷却,使得涂层固化,硬度得到增强,不会被导向辊压扁或者划伤。作为进一步的实施方式,环形气刀610上设有输气管620,输气管620的另一端穿过箱体100与空气压缩机连通,空气压缩机可以持续地通过输气管620为环形气刀610输送高压空气,维持环形气刀610的气体压力。

41.请参阅图1和图2,输送器420为螺旋输送机,螺旋输送机竖直设置,螺旋输送机的一端设有与熔化槽300连通的进液口421,螺旋输送机可以从进液口421吸取熔化槽300内的

熔融物,螺旋输送机的另一端设有相对热涂仓410设置的出液口422,螺旋输送机的螺旋叶片转动,利用阿基米德泵的原理来输送熔融物,驱动熔融物从出液口422流出并进入到热涂仓410中。螺旋输送机的结构简单,维修更换成本低,使用方便。在具体实施过程中,输送器420也可以为耐高温的泵体,通过金属管道输送熔融物。

42.请继续参阅图1和图2,溢流口411的高度低于热涂仓410的高度,溢流口411可以限定多余的熔融物的溢流通道,避免熔融物在热涂仓410中的无规律溢流,造成热涂仓410中熔融物的动荡,不利于热涂的进行。溢流口411的高度高于管材的高度,可以确保管材始终位于熔融物的液面以下,熔融物可以浸没管材,使得管材的每个部位都可以均匀地被涂层附着,有利于提高管材的涂层质量。

43.需要说明的是:箱体100内部的中部设有分隔箱体100内腔的隔板,熔化槽300位于隔板下方,热涂仓410位于隔板的上方,隔板上设有设置于热涂仓410和熔化槽300之间的开口,溢流液可以经过开口从热涂仓410回流到熔化槽300中,熔化槽300内设有加热器,加热器可以对熔融物进行加热和保温,维持熔融物的温度在一定范围内波动,确保熔融始终保持液体状态,便于对管材的热涂。

44.请参阅图1和图2,箱体100内设有排气组件700,排气组件700包括用于连通箱体100内外的排气道710以及风机,排气道710穿过隔板并与箱体100外部的净化装置连通,排气道710上设有与隔板上下两侧的腔室连通,风机安装于排气道710内,风机可以驱动位于箱体100内腔中的烟雾沿着排气道710排出并得到有效的处理。需要说明的是:在热涂过程中,为避免锌的氧化,还会往箱体100通入氮气作为保护气。

45.箱盖200与箱体100通过铰链连接,箱盖200与箱体100之间设有密封垫。在具体实施过程中,箱盖200位于箱体100的一侧,箱盖200通过铰链与箱体100顶部的一侧铰接,箱盖200可以非常方便地转动,开闭箱体100,暴露出箱体100的整个内腔。密封垫设置于箱盖200与箱体100之间的接触面上,对箱盖200与箱体100之间的缝隙进行密封,防止箱体100内烟雾的泄露和扩散,伤害工人的生命健康。

46.作为进一步的实施方式,箱盖200上设有用于观察箱体100内部的监控窗口210,监控窗口210上设有耐高温玻璃,耐高温玻璃镶嵌在箱盖200上。监控窗口210相对热涂仓410设置,透过玻璃可以观察到热涂仓410内的情况,及时对热涂温度流量进行调整,确保达到最好的热涂效果。

47.工作流程:首先开启熔化槽300,加热器对锌和galfan合金进行熔化,得到熔融物,开启风机,通过排气道710向外排出烟雾。开启输送器420,将熔融物从熔化槽300输送到热涂仓410中,多余的熔融物从溢流口411回流到熔化槽300中。启动环形气刀610。在皮带牵引机的作用下,管材从箱体100的一侧进入,依次穿过热涂仓410,刮削孔511以及环形气刀610,最后从箱体100的另一侧穿出。热涂仓410对管材进行热涂galfan合金,刮削孔511刮平涂层的较厚处使得涂层的厚度保持一致。环形气刀610对涂层表面吹气,使得管材表面的液体涂层更加分散和均匀。

48.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1