一种高表面质量的303易切削不锈钢盘条及其制造方法与流程

1.本发明属于不锈钢生产技术领域,具体涉及一种高表面质量的303易切削不锈钢盘条及其制造方法。

背景技术:

2.近年来,随着汽车、精密仪器、自动车床行业快速发展,易切削不锈钢使用量逐年增加。303是在s30400奥氏体不锈钢化学成分的基础上,通过添加易切削元素硫而开发的一种易切削不锈钢。目前,国内厂家生产的303不锈钢盘条制造流程普遍为:电弧炉-aod炉-lf炉-连铸-热轧-离线固溶,经此制造流程的303不锈钢盘条表面容易存在翘皮与“花斑”现象。

3.不锈钢盘条的离线固溶一般需要将盘条从室温加热至1050℃左右保温一段时间,使有害第二相充分溶于基体中,再快速冷却以获得要求的组织和性能。此工序耗时较长、热损耗较大。

4.303不锈钢盘条因s元素含量高易偏析,盘条表面容易形成翘皮缺陷,经客户拉拔、研磨加工后翘皮脱落,表面易形成凹坑缺陷,影响成品质量。303铸坯在凝固时,由于s元素在奥氏体中的固溶度低于铁素体,凝固过程中铁素体转变为奥氏体时,s元素析出累积到晶界,发生s元素晶界偏析。当铸坯温度低于1004℃时发生包共晶反应,fe-fes共晶体分布于晶界处,在加热温度大于熔点的热加工过程中,fe-fes共晶体熔化,钢在轧制受压时造成晶界破裂,发生热脆现象,形成翘皮缺陷。

5.303不锈钢盘条经离线固溶工序后表面容易出现混晶缺陷,盘条粗晶位置较细晶位置材质软,导致后续加工表面粗晶位置处容易出现凹坑缺陷,影响成品质量。303混晶产生于离线固溶工序,通过对存在混晶缺陷的303盘条进行分析和实验室固溶模拟,结果如下:

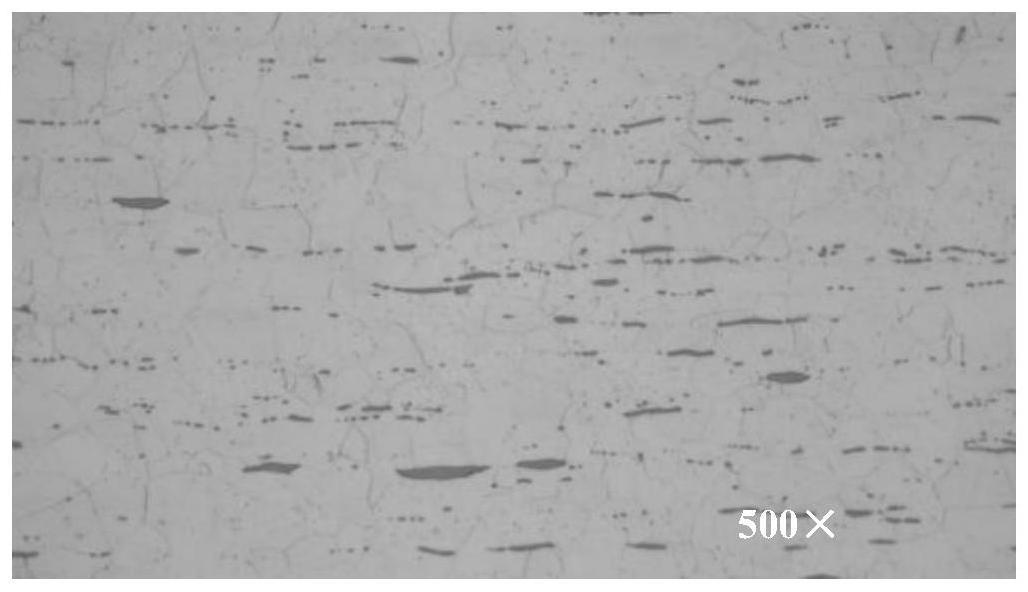

6.(1)通过对离线固溶303“花斑”盘条进行金相分析发现:细晶(如图1所示)和粗晶(如图2所示)相比,粗晶位置硫化物尺寸更大、形态更圆、数量更少。

7.(2)通过303盘条在马弗炉的固溶模拟实验表明,离线固溶“花斑”的形成与固溶时长、固溶温度有直接关系。在固溶时间都为90min,固溶温度900-1060℃时,温度达到1000℃以后,组织开始出现“花斑”参见(图3~5)。且1000℃后,硫化物开始出现聚合长大(参见图6~8)。即说明硫化物的聚合长大是“花斑”的诱因。当温度为1000℃,发现固溶时长在20min以内,303无“花斑”。超过20min以后,组织开始出现异常长大(图9~11)。以上现象说明了固溶温度和时间直接影响303“花斑”。现有离线固溶炉可以控制固溶温度,但在炉时间一般为90~150min,难以实现短时固溶,无法克服“花斑”现象。

8.以上说明,303“花斑”产生的原因在于:303离线固溶时,经90~150min时间保温,硫化物发生聚合长大。不同位置硫化物数量、尺寸、形态差异使得硫化物对组织“钉扎”作用差异,导致不同位置组织生长情况不同,从而产生“花斑”。

9.中国专利cn114453413a公开了一种“含硫易切削不锈钢盘条的轧制方法”,该专利

中303cu不锈钢的化学成分质量百分比为:c≤0.05%、mn≤3.00%、si≤1.00%、p≤0.006%、s:0.24~0.30%、cr:17.00~19.00%、ni:8.00~10.00%、cu:1.80~3.50%、mo≤0.60%、n≤0.040%,余量为fe和不可避免的杂质;其加热炉均热段温度区间为1270-1290℃。盘条在吐丝后加盖保温罩,保温罩出口增加水爆装置,减少了离线固溶工艺环节,避免了离线固溶带来的“混晶”问题;该专利得到的晶粒度级别为9.5~10级。

10.中国专利cn101435057a公开了一种“新型低成本易切削不锈钢303b及其制造工艺”,通过提高mn元素含量至9~11%、降低ni元素含量至3~4%,稳定了奥氏体组织,降低了成本。

11.中国专利cn102319736a公开了一种“含锡易切削钢的轧制方法”,通过控制斯太尔摩冷却线降低冷却速率,有效消除了轧件内部残余应力,提高冷拔成材率。

12.中国专利cn1669685a公开了一种“含锡易切削钢的轧制方法”,采用了控制加热炉加热温度、加热速率和终轧温度的工艺,有效避免了含锡易切削钢在轧制过程中易产生的热脆现象。

13.中国专利cn105234170a公开了“一种大规格易切削钢轧制方法”,通过控制加热炉加热温度、开轧温度和冷却速率,改善大规格盘条耳形、结疤、氧化皮厚缺陷。

14.中国专利cn113787094a公开了一种“高碳易切削钢盘条的轧制方法”,通过设定较高的加热炉温度,减少铸坯因碳偏析造成的局部网状碳化物现象。

15.以上这些涉及易切削钢和控轧控冷技术的专利,主要针对的是易切削不锈钢、碳钢的成分设计、组织、残余应力、热脆性和表面缺陷的影响,并没有涉及高表面质量的303易切削不锈钢控轧控冷技术的制造方法。

技术实现要素:

16.本发明的目的在于提供一种一种高表面质量的303易切削不锈钢盘条及其制造方法,该易切削不锈钢盘条无“花斑”缺陷、表面质量好、生产成本较低且性能良好,该不锈钢盘条的抗拉强度≤590mpa,断后延伸率≥40%,断面收缩率≥50%。

17.为达到上述目的,本发明的技术方案是:

18.一种高表面质量的303易切削不锈钢盘条,其成分质量百分比为:c:0.015%~0.150%、mn:1.00~3.00%、si:0.20%~1.00%、p≤0.045%、s:0.15~0.35%、cr:17.00~19.00%、ni:8.00~10.00%、cu:1.50~3.50%,余量包含fe和其它不可避免的杂质;且同时满足:

19.mn/s>8.2;

20.铸坯高温铁素体质量比δ-f=3.0~7.0%;

21.δ-f=((cr+mo+1.5*si+18)/(ni+30*c+30*n+0.5*mn+36)+0.262)*161-161;

22.碳化物析出温度t

m23c6

≤950℃;

23.t

m23c6

=594+3950*c+20*si+1.4*mn+8*cr-1.4*ni-300*n+16.7*cu。

24.进一步,所述余量为fe和其它不可避免的杂质。

25.优选的,c≤0.08wt%。

26.本发明所述的易切削不锈钢盘条的显微组织为奥氏体+高温铁素体+硫化物。

27.本发明所述的易切削不锈钢盘条的抗拉强度≤590mpa,断后延伸率≥40%,断面

收缩率≥50%。

28.在本发明所述高表面质量的303易切削不锈钢盘条成分设计中:

29.mn:mn元素是奥氏体形成元素,一定范围内的mn含量能改善钢的热塑性;过高的mn含量会降低材料的成型性能,从而影响热轧表面质量;过低的mn含量会使得303中的s元素偏析;mn含量增加,mn/s数值增大,s元素偏析降低。因此本发明中将mn含量控制在1.00~3.00%。

30.s:s在303中主要是提高钢的切削性能,s与锰形成硫化锰夹杂物,在切削时促进断屑,起到润滑作用,降低刀具磨损。但s过高会导致硫化锰夹杂处应力集中的缺口效应,增加轧制的难度,且耐腐蚀性能降低。因此本发明中将s含量控制在0.15~0.35%。

31.mn/s值:由于mn与s的亲和力大于fe与s,提高mn/s可以减少溶入奥氏体中的s元素,也可以减少从晶界析出的s元素含量,即有效减少s元素的偏析。对303铸坯的偏析度分析说明:当mn/s<8.2时,303铸坯中s元素偏析加剧(参见图12),易形成fe-fes共晶体分布于晶界处,在加热温度大于熔点的热加工过程中,fe-fes共晶体熔化,钢在轧制受压时造成晶界破裂,发生热脆现象,形成翘皮缺陷。因此控制mn/s>8.2。

32.δ-f值:303中铸坯的高温铁素体含量能够减小s元素的偏析,但高温铁素体含量越高,303的塑性越差。经生产线制造303分析说明:当δ-f值<3.0%时,s元素的偏析较严重(参见图13),易形成fe-fes共晶体分布于晶界处,,在轧制时发生热脆现象,形成翘皮缺陷;当δ-f值>7.0%时,虽然钢中的s元素偏析减弱,但钢中富余的高温铁素体恶化了303的塑性,使得轧制易开裂。因此控制δ-f值3.0~7.0%。

33.t

m23c6

值:不锈钢中碳化物的析出,降低了钢中cr的含量,导致不锈钢耐腐蚀性能下降。碳化物析出温度以thermol-calc热力学软件计算结果(参见图14)为指导,通过计算不同成分的303的碳化物析出温度并结合实验室固溶模拟,得到碳化物析出温度公式。因生产线斯太尔摩风冷线上加热装置条件所限,盘条出加热装置水冷机组前最低温度为950℃,故要求t

m23c6

≤950℃。

34.本发明所述的高表面质量的303易切削不锈钢盘条的制造方法,其包含以下步骤:

35.1)冶炼、铸造

36.按上述所述成分冶炼、铸造成铸坯;

37.2)加热

38.控制加热温度为1250~1300℃,加热时间3.0~5.0h;

39.3)轧制

40.控制粗轧开轧温度1100~1250℃,精轧入口温度1000~1150℃,控制精轧总变形率≤60%;

41.4)冷却

42.控制吐丝机吐丝温度为1000~1100℃,斯太尔摩辊道速度8~25m/min,盘条在斯太尔摩辊道控制冷却速率≤60℃/min,盘条进水冷机组的温度为950~1020℃,出水冷机组温度≤200℃。

43.优选的,步骤1)中,铸坯加热温度1260~1290℃。

44.优选的,步骤2)中,加热炉出料口至粗轧机组和粗轧到一中轧机组中间辊道盖保温罩,保证粗轧开轧温度1100~1250℃及精轧机入口温度1000~1150℃;精轧机组后水箱

开2组,控制水箱阀门开口度80~100%,,控制吐丝机吐丝温度为1000~1100℃。精轧机入口温度和精轧总变形率需满足晶粒度级别关系式:d≤9.0,d=24.23-0.00366*t

精轧-19.955*ε

精轧

,其中,t

精轧

为精轧机入口温度,ε

精轧

为精轧机组总变形率。

45.优选的,步骤3)中,斯太尔摩线保温罩全部关闭,加热装置开启,控制盘条冷却速率30~50℃/min;斯太尔摩线辊道运行速度8~16m/min;盘条出保温罩后,管控盘条进水冷机组前温度≥950℃。

46.在本发明所述高表面质量的303易切削不锈钢盘条的制造方法中:

47.控制加热炉加热温度1250~1300℃,保证硫化物充分球化、分布均匀,获得良好的高温塑性,为精轧机提供合适的入口温度。

48.控制粗轧开轧温度1100~1250℃,控制精轧入口温度1000~1150℃,控制精轧机总变形率≤60%,以获得较为粗大的奥氏体组织。

49.控制吐丝机吐丝温度为1000~1100℃,斯太尔摩辊道速度8~25m/min,控制冷却速率≤60℃/min,吐丝机出口至水瀑机组前加盖保温罩,盘条出保温罩进水冷机组的温度为950~1020℃,盘条出水冷机组温度≤200℃。以实现短时在线固溶,避免了晶粒的异常长大,保证了盘条的性能。

50.步骤1)中,铸坯加热温度1260~1290℃,研究加热温度对铸坯硫化物形态的影响(图15~图18),可见随着温度升高,铸坯硫化物逐渐长大,球化也更好。

51.步骤2)中,加热炉出料口至粗轧机组和粗轧到一中轧机组中间辊道盖保温罩,减少轧件热量损失,保证粗轧开轧温度1100~1250℃及精轧机入口温度1000~1150℃。

52.步骤2)中,精轧机组后水箱开2组,控制水箱阀门开口度80~100%,降低轧件因轧速快导致的快速升温,控制吐丝机吐丝温度为1000~1100℃。

53.步骤2)中,精轧机入口温度和精轧机总变形率需满足晶粒度级别关系式:d=24.23-0.00366*t

精轧-19.955*ε

精轧

≤9.0。

54.晶粒度级别公式以轧线不同精轧入口温度、不同精轧机总变形量轧后实际取样分析晶粒度为依据,通过拟合得到晶粒度级别公式。

55.步骤3)中,斯太尔摩线辊道运行速度8~16m/min,使得盘条在加热装置及保温罩内缓冷,延长再结晶时间以降低抗拉强度、提升延伸率。

56.步骤3)中,盘条出加热装置及保温罩后,管控盘条水冷机组前温度≥950℃,避免碳化物析出,提高耐蚀性。

57.与现有技术相比,本发明的优点在于:

58.1、现有“gb/t 4356不锈钢盘条”标准中,y12cr18ni9cu不锈钢的化学成分质量百分比为:c≤0.150%、mn≤3.00%、si≤1.00%、p≤0.200%、s>0.150%、cr:17.00~19.00%、ni:8.00~10.00%、cu:1.50~3.50%,余量为fe和不可避免的杂质。中国专利cn114453413a“含硫易切削不锈钢盘条的轧制方法”中,303cu不锈钢的化学成分质量百分比为:c≤0.05%、mn≤3.00%、si≤1.00%、p≤0.006%、s:0.24~0.30%、cr:17.00~19.00%、ni:8.00~10.00%、cu:1.80~3.50%、mo≤0.60%、n≤0.040%,余量为fe和不可避免的杂质。现有“303cu易切削不锈钢盘条生产实践”文献中,提及mn/s控制在8.0左右。

59.本发明成分符合“gb/t 4356不锈钢盘条”中y12cr18ni9cu钢的范围,通过约束成分mn/s>8.2,δ-f:3.0~7.0%,减少s元素偏析造成的热轧表观翘皮缺陷,得到的盘条表面

质量良好。

60.2、现有“303cu易切削不锈钢盘条生产实践”文献中,加热温度区间为1200~1350℃;现有“不锈钢线材303cu和302hq的生产实践”文献中,303cu加热温度区间为1180~1300℃;中国专利cn114453413a“含硫易切削不锈钢盘条的轧制方法”中,均热段温度区间为1270-1290℃。

61.本发明通过控制加热温度1260~1290℃,优化加热炉温度选择范围,加热炉执行目标更明确,保证硫化物的球化也避免了加热温度过高带来的热能损耗。

62.3、现有中国专利cn114453413a“含硫易切削不锈钢盘条的轧制方法”中,晶粒度级别为9.5~10级;目前经离线固溶固溶工艺的303cu盘条晶粒度级别达到7.0-8.0级,局部晶粒度达1.0级。

63.本发明通过控制精轧入口温度1000~1150℃和精轧总变形率≤60%,获得晶粒度级别≤9.0级的盘条,盘条与离线固溶的盘条机械性能相当。

64.4、现有中国专利cn114453413a“含硫易切削不锈钢盘条的轧制方法”中,盘条在吐丝后加盖保温罩,保温罩出口增加水爆装置。

65.本发明在斯太尔摩辊道上安装加热装置、保温罩与水冷机组,通过约束成分和控制冷却工艺中盘条水冷机组前温度>t

m23c6

,避免碳化物析出,本发明得到的盘条与离线固溶的盘条耐腐蚀性相当。

66.5、现有“303cu易切削不锈钢盘条生产实践”文献中,303cu不锈钢盘条需经离线固溶工序后出现“混晶”;现有中国专利cn114453413a“含硫易切削不锈钢盘条的轧制方法”中,303cu省去了离线固溶工序,生产的303cu盘条无“混晶”,此发明的力学性能与离线固溶的性能相当。

67.本发明省去了离线固溶工序,通过控轧控冷技术生产的303盘条,避免了硫化锰聚集长大,盘条无“花斑”缺陷,本发明得到的盘条表观质量良好;同时降低了固溶损耗,提高了生产效率,节省了成本。

68.本发明的有益效果在于:

69.(1)本发明通过约束合金成分关系:mn/s>8.2;δ-f(%):3.0~7.0,减少s元素偏析造成的翘皮缺陷,提高盘条表面质量。

70.(2)本发明通过控轧控冷技术,省去了盘条离线固溶工序,避免组织因离线固溶造成的“花斑”缺陷,提高了盘条表面质量,降低了固溶损耗,提高了生产效率,节省了成本。

71.(3)本发明通过碳化物析出温度t

m23c6

≤950℃,约束合金成分关系和热轧工序中盘条水冷机组前温度,确保碳化物析出温度低于盘条水冷机组前温度,避免碳化物析出。

72.(4)本发明通过控制精轧机入口温度和精轧机总变形率,使得盘条成品晶粒度级别满足d≤9.0,确保机械性能与经离线固溶生产的盘条相当。

附图说明

73.图1为固溶态303不锈钢盘条细晶位置硫化锰形态;

74.图2为固溶态303不锈钢盘条粗晶位置硫化锰形态;

75.图3为303不锈钢盘条马弗炉模拟950℃固溶1.5h的组织;

76.图4为303不锈钢盘条不锈钢盘条马弗炉模拟1000℃固溶1.5h的组织;

77.图5为303不锈钢盘条马弗炉模拟1040℃固溶1.5h的组织;

78.图6为303不锈钢盘条马弗炉模拟950℃固溶1.5h的硫化物形态;

79.图7为303不锈钢盘条马弗炉模拟1000℃固溶1.5h的硫化物形态;

80.图8为303不锈钢盘条马弗炉模拟1040℃固溶1.5h的硫化物形态;

81.图9为303不锈钢盘条马弗炉模拟1000℃固溶10min的组织;

82.图10为303不锈钢盘条马弗炉模拟1000℃固溶20min的组织;

83.图11为303不锈钢盘条马弗炉模拟1000℃固溶30min的组织;

84.图12为303不锈钢盘条的mn/s对s元素偏析度的影响;

85.图13为303不锈钢盘条的δ-f对s元素偏析度的影响;

86.图14为303不锈钢盘条易切削不锈钢计算相图;

87.图15为本发明303不锈钢盘条实施例2方坯1200℃保温0.5小时后的夹杂物形貌;

88.图16为本发明303不锈钢盘条实施例2方坯1230℃保温0.5小时后的夹杂物形貌;

89.图17为本发明303不锈钢盘条实施例2方坯1260℃保温0.5小时后的夹杂物形貌;

90.图18为本发明303不锈钢盘条实施例2方坯1290℃保温0.5小时后的夹杂物形貌;

91.图19为本发明303不锈钢盘条实施例3碳化物析出情况;

92.图20为303不锈钢盘条对比例3碳化物析出情况;

93.图21为本发明303不锈钢盘条实施例4显微组织;

94.图22为303不锈钢盘条对比例4显微组织;

95.图23为本发明303不锈钢盘条实施例4宏观无缺陷表面图片;

96.图24为303不锈钢盘条对比例4宏观表面亮带图片;

97.图25为303不锈钢盘条对比例6宏观表面翘皮图片。

具体实施方式

98.下面结合实施例和附图对本发明做进一步说明。

99.本发明实施例和对比例的成分指标见表1,余量包含fe和其他不可避免的杂质;本发明实施例制造工艺见表2;实施例及对比例的机械性能、耐腐蚀性能、晶粒度级别指标见表3。

100.材料的力学性能测试根据gb/t 228.1《金属材料拉伸试验第1部分:室温试验方法》进行。

101.材料的点腐蚀速率测试按照gb/t 17897-2016《不锈钢三氯化铁点腐蚀试验方法》,试验溶液为6%的fecl3+0.16%hcl溶液,试验温度为35

±

1℃。

102.材料的组织晶粒度检测按照gb/t 6394-2017《金属平均晶粒度测定法》进行。

103.实施例1和对比例1相比,实施例1精轧机入口温度1124℃,对比例1精轧机入口温度980℃,实施例1晶粒度级别为8.5,对比例1晶粒度级别为9.5。对比例1精轧温度低,故晶粒度级别>9.0级。

104.实施例2和对比例2相比,实施例2精轧机总变形率58.9%,对比例2精轧机总变形率53.8%,实施例2晶粒度级别为8.5,对比例2晶粒度级别为9.5。对比例2精轧机总变形率低,故晶粒度级别>9.0级。

105.实施例3和对比例3相比,实施例3水冷机组前温度998℃高于碳化物析出温度865

℃,对比例3水冷机组前温度902℃低于碳化物析出温度930℃,对比例3存在明显的碳化物析出,实施例3无碳化物析出如图19所示,对比例3有较多白色点状碳化物析出图20所示。实施例3的点腐蚀速率是32.3g/(m2*h),对比例3是43.5g/(m2*h),耐蚀性更差。碳化物的存在降低了耐腐蚀性能。

106.实施例4-9与对比例4-6相比,实施例4-9省去离线固溶工序,对比例4-6经离线固溶工序。实施例4-9盘条表观无“花斑”、无碳化物析出、晶粒度级别都是9.0级,对比例4-6无碳化物析出,但表观存在翘皮和“花斑”缺陷。实施例4显微组织均匀如图21所示,对比例4显微组织存在“花斑”现象如图22所示,实施例4盘条表观无“花斑”缺陷如图23所示,对比例4盘条表观存在明显的“花斑”现象如图24所示。实施例4-9与对比例4-6机械性能、耐腐蚀性能相近,如表3所示。

107.实施例4-6和对比例3、4相比,实施例4-6满足mn/s>8.2,对比例3、4的mn/s<8.2,mn/s比的差别使得实施例4-6的翘皮不良率分别为3.4%、3.5%和2.5%,对比例3、4的翘皮不良率为18.7%和19.1%。

108.实施例7-9和对比例5、6相比,实施例5、6满足δ-f值:3.0~7.0%,对比例5、6的δ-f值<3.0,δ-f值使得实施例7-9的翘皮不良率为4.0%、3.0%和3.2%,对比例5、6的翘皮不良率为14.3%和16.5%,对比例6的表观翘皮如图25所示。

109.综上所述,本发明通过控轧控冷技术,有效避开碳化物析出温度,确保晶粒度级别≤9.0级,减少了翘皮不良率,消除了离线固溶过程产生的表面“花斑”问题,获得了高表面质量的303盘条;而且,本发明省去了离线固溶工艺,且盘条性能与经离线固溶工序的相当。

110.以上内容为本发明的实施例及相关分析说明,而非限制本发明的专利范围,凡是利用本发明说明书内容所做的等同交换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围。

111.112.113.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1