一种异质结太阳能电池镀膜方法及其设备与流程

1.本发明涉及一种光伏领域内的光伏电池制备方法和设备。

背景技术:

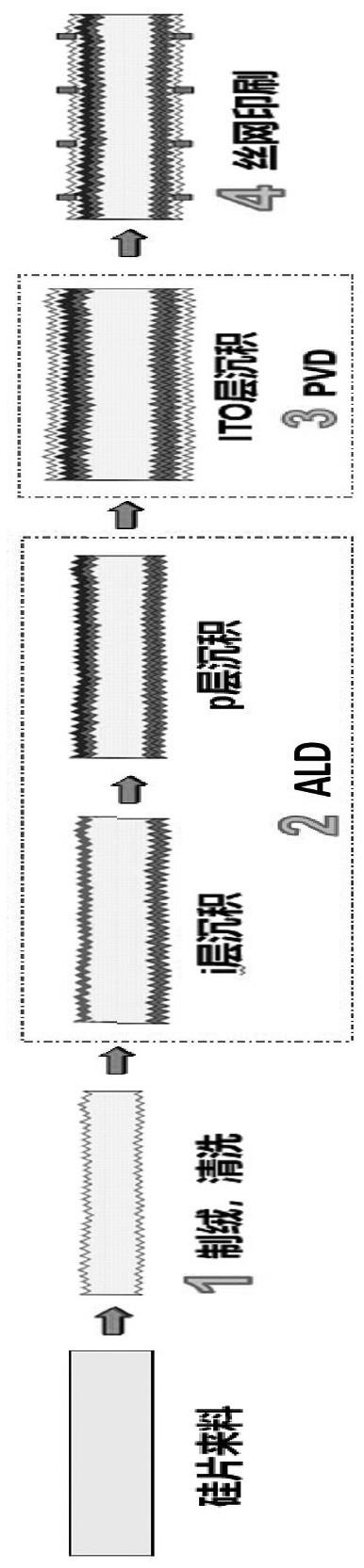

2.高效异质结(hjt)太阳电池,是采用晶体硅电池与薄膜电池相结合的工艺技术,在掺杂的非晶硅薄膜(a-si:h)与晶体硅(c-si)之间插入一层本征薄层(i-a-si:h)而形成具有异质结的高效太阳电池(heterojunction with intrinsic thin-layer,hit)。hjt太阳能电池具有晶体硅电池的高效、稳定的优势,又发挥了a-si:h薄膜材料的光谱范围广等性能特点,光电转换效率达到24.5%以上,可以综合增加发电35%以上,并且降低电站成本12-13%。

3.hjt技术的制备步骤简单,常规晶硅技术一般需要七八个工艺步骤,而hjt电池结构对称,电池正反两面制备原理相同,仅需四个工艺即可完成电池制备,即制绒清洗、pecvd沉积非晶硅薄膜、pvd沉积tco透明导电薄膜、和丝网印刷。

4.而在这四个制备工艺环节中,非晶硅薄膜沉积阶段的设备价值量占比达到50%,是 hjt 设备中价值量占比最高的设备。非晶硅镀膜工艺对清洁度要求很高,因此实现大规模量产的难度也较大。目前非晶硅沉积的主流工艺方法为 pecvd(等离子增强化学气相沉积)和热丝cvd。pecvd根据结构设计可分为直列式和团簇式,团簇式 pecvd 产能较大、交叉污染少,但传输系统自动化难度较高,直列式 pecvd 可再分为串联式和并联式,目前大多 pecvd 采用更易实现的串联式结构,并联式则以梅耶博格 helia-pecvd 为代表。国产厂商中,捷佳伟创、迈为股份、钧石、理想万里晖、金辰股份均在 pecvd 有布局,但技术的细节方向上有所不同。然而,由于沉积工艺设备及工业过程的限制,目前所有采用不同类型的cvd工艺只能够对硅基片进行单表面非晶硅镀膜,因而每一片形成双面高效异质结太阳能电池的硅基片要进行两次非晶硅的镀膜工艺。对于大规模量产过程,由于每次cvd非晶硅薄膜沉积前,必须对每个硅基片进行拆装才能完成随后硅基片的双面镀膜,这就在整个hjt太阳能电池制备流程中大大的降低了生产效率,增高了生产成本。

技术实现要素:

5.本发明的目的是提供一种异质结太阳能电池镀膜方法及其设备,能够改善hjt太阳能电池面板生产质量,提高hjt太阳能电池面板生产线效率,对提升和推广我国及全球高效hjt太阳能电池的使用起到积极的推动作用。

6.为实现上述目的,本发明还提供了一种异质结太阳能电池镀膜方法,包括以下步骤,步骤1,根据制备要求将硅基片竖直送入ald镀膜设备中;步骤2,去除硅基片双表面的氧化层;步骤3,进行ald薄膜沉积;步骤4,对沉积后的硅基片进行表面保持处理和降温;

步骤5,硅基片从ald镀膜设备中输出,在不变换工装载架的情况下直接进入下到工序。

7.与现有技术相比,本发明的有益效果在于,全方位镀膜先进工艺,以及根据不同工艺条件和反应气体的选择和配比使用,在形成hjt太阳能电池面板的硅基片(正反)双表面同时沉积组织稳定,化学成分配比满足要求,薄膜厚度精确控制的非晶或微晶硅薄膜;避免了为进行二次薄膜沉积要进行的不必要的硅基片拆装过程而造成的表面薄膜损伤和缺陷,能够有效的控制所形成薄膜的化学成分和厚度分布的均匀性,显著改善硅基片双表面沉积薄膜的组织稳定性,简化高效hjt太阳能电池面板的生产效率,降低生产成本,同时还可以在不变换工装载架的情况下直接进入下到工序,进行pvd沉积tco透明导电薄膜。

8.作为本发明的进一步改进,步骤2的具体内容如下:ald镀膜设备进行抽真空,之后在硅基片加热到设定温的过程中或加热到设定温度后,向ald镀膜设备中通入含f的等离子体刻蚀去除硅基片双表面的氧化硅层。

9.这样能够有效地去除硅基片表面的氧化硅层,并且将硅基片进行预加热,使得硅基片能够在预热后快速进入下一道双面镀膜工序中,提高生产效率和良品率。

10.作为本发明的进一步改进,步骤3的具体内容如下:向ald镀膜设备中通入第一种化学反应前驱体,在硅基片的双表面上形成第一原子层;停止通入第一种化学反应前驱体,输入氮气或惰性气体或氮气和惰性气体的混合物进入清除第一种化学反应前躯体,再通入第二种化学反应前驱体,在硅基片的上面形成第二原子层;重复上述过程,直至硅基片双表面上的镀膜厚度达到工艺要求为止。

11.这样,按照工艺要求,选择不同的反应气体按照顺序逐一通入,并在通入前进行清除上一轮的化学反应前驱体,可以在ald过程中实现所沉积薄膜化学成分的精确参杂和控制,从而在硅基片的正反双表面实现同步的均匀镀膜。

12.作为本发明的进一步改进,步骤3在沉积硅膜时具体内容如下,步骤3在沉积硅膜时具体内容如下,步骤3.1,向ald镀膜设备通入第一种含硅的化学反应前躯体,并将硅基片的双表面暴露在充满非饱和量为第一种含硅的化学反应前躯体的反应气氛中,从而形成第一硅原子层;步骤3.2,停止输入第一种含硅的化学反应前躯体,并输入氮气或惰性气体或氮气和惰性气体的混合物进入ald镀膜设备,清除第一种含硅的化学反应前躯体;步骤3.3,向ald镀膜设备输入第二种含硅的化学反应前躯体,并将硅基片的双表面暴露于饱和量的第二种含硅的化学反应前躯体的反应气氛中,从而在第一硅原子层表面形成另一层硅原子层;步骤3.4,在停止向ald镀膜设备输入第二种含硅的化学反应前躯体后,再向ald镀膜设备输入氮气或惰性气体或氮气和惰性气体的混合物,清除含硅的第二种含硅的化学反应前躯体和挥发性hx副产品;步骤3.5,重复步骤3.3和3.4,直到硅薄膜达到所需的厚度。

13.这样可以在硅基片的双面同时形成硅薄膜。

14.作为本发明的进一步改进,步骤3在沉积参杂硅膜时具体内容如下,步骤3.1,向ald镀膜设备通入第一种含硅的化学反应前躯体,并将硅基片的双表

面暴露在充满非饱和量为第一种含硅的化学反应前躯体的反应气氛中,从而形成第一硅原子层;步骤3.2,停止输入第一种含硅的化学反应前躯体,并输入氮气或惰性气体或氮气和惰性气体的混合物进入向ald镀膜设备,清除第一种含硅的化学反应前躯体;步骤3.3,向ald镀膜设备输入第二种含硅与参杂元素的化学反应前驱体,并将硅基片的双表面暴露于饱和量的第二种含硅与参杂元素的化学反应前驱体的反应气氛中,从而在第一硅原子层表面形成另一层含有硅和参杂元素的原子层;步骤3.4,在停止向ald镀膜设备输入第二种含硅与参杂元素的化学反应前驱体后,再向ald镀膜设备输入氮气或惰性气体或氮气和惰性气体的混合物,清除第二种含硅与参杂元素的化学反应前驱体和挥发性hx副产品;步骤3.5,重复步骤步骤3.3和步骤3.4,直到硅参杂薄膜达到所需的厚度。

15.这样可以在硅基片的双面同时形成硅参杂薄膜。

16.作为本发明的进一步改进,步骤3在沉积硅或含硅薄膜的时具体内容如下,步骤3.1,向ald镀膜设备通入第一种含硅的化学反应前躯体的反应气体,并将硅基片的双表面暴露在充满非饱和量为第一种含硅的化学反应前躯体的反应气氛中,从而形成第一硅原子层;步骤3.2,停止输入第一种含硅的化学反应前躯体,并输入氮气或惰性气体或氮气和惰性气体的混合物进入向ald镀膜设备,清除含硅的第一种含硅的化学反应前躯体;步骤3.3,向ald镀膜设备输入第二种含硅或含有硅与参杂剂的化学反应前躯体,并将硅基片的双表面暴露于饱和量的第二种含硅或含有硅与参杂剂的化学反应前躯体的反应气氛中,从而在第一硅原子层表面形成另一层硅或含有硅和参杂元素的原子层膜;步骤3.4,在停止向ald镀膜设备输入第二种含硅或含有硅与参杂剂的化学反应前躯体后,再向ald镀膜设备输入氮气或惰性气体或氮气和惰性气体的混合物,清除第二种含硅或含有硅与参杂剂的化学反应前躯体和挥发性hx副产品;步骤3.5,重复步骤步骤3.3和步骤3.4,直到硅膜或含有硅参杂膜达到所需的厚度。

17.这样可以在硅基片的双面同时形成硅膜或含有硅参杂膜。

18.作为本发明的进一步改进,含硅的化学反应前躯体为硅-氢化合物,包括硅烷或者二硅烷;含硅与参杂元素的化学反应前驱体为硅卤化合物,包括卤化硅烷或卤化二硅烷,具体为sicl4或sihcl3或 sih2c12或sih3cl或 si2c16或 sif4或 sihf3或sih2f2或sih3f或si2f6;含有硅与参杂剂的化学反应前躯体为卤化掺杂剂,包括荧光粉或硼或砷或碳或锗,卤化掺杂剂具体为pc13或pc15或pf3或pf5或pbr3或pbr5或bc13或bf3或cc14或gec14。

19.这样可以根据实际需求,在硅基片表面镀上所需的薄膜。

20.为实现上述目的,本发明还提供了一种异质结太阳能电池镀膜设备,包括密闭三工位结构,密闭三工位结构配套设置有立式输送载具,密闭三工位结构分别与抽真空装置和通气装置相连,密闭三工位结构内设置有加热机构。

21.与现有技术相比,本发明的有益效果在于,通过将硅基片竖直放置在立式输送载具上,并进入密闭三工位结构,通过加热、抽真空以及通入前驱体反应气体,实现在硅基片双表面同时沉积组织稳定的非晶或微晶薄膜,避免了为进行二次薄膜沉积要进行的不必要

的硅基片拆装过程而造成的表面薄膜损伤和缺陷,能够有效的控制所形成薄膜的化学成分和厚度分布的均匀性,显著改善硅基片双表面沉积薄膜的组织稳定性,并且硅基片从密闭三工位结构中输出后,在不变换工装载架的情况下,依然还是用上述立式输送载具将硅基片直接进入下到工序进行pvd沉积tco透明导电薄膜,降低生产成本,简化高效hjt太阳能电池面板的生产效率。

22.作为本发明的进一步改进,密闭三工位结构包括加热和表面去氧化层腔室、ald薄膜沉积密闭腔室以及热处理及降温密闭腔室,其中加热和表面去氧化层腔室与ald薄膜沉积密闭腔室之间通过移动式真空门板隔离,ald薄膜沉积密闭腔室以及热处理及降温腔室之间经移动式真空门板隔离,加热和表面去氧化层腔室的前端入口处和热处理及降温腔室的后端出口处设置有移动式真空门板;立式输送载具包括载装台,在载装台上设置有多个插槽。

23.这样设备分割为以ald镀膜为中心的三个反应腔室,这三个反应腔室分别为加热和表面去氧化层腔室、ald薄膜沉积密闭腔室以及热处理及降温密闭腔室。其特点包含有:三个反应腔室链接在一起,但是彼此之间有真空门板隔离,而且硅基片的立式输送载具可以根据工艺需要或工艺指令在三个反应腔室之间任意传输,并且每个腔室有自己的独立的抽真空系统和加热系统;使得三个反应腔室均有相同真空及加热功能;并且三个反应腔室具有完全相同的硅基片装载容量,使得硅基片能够直接竖直插在载装台的插槽内,硅基片安装和拆卸十分方便,并且硅基片的双面能够完全暴露在前驱体反应气体中,进而实现同时双面镀膜,有效提高生产效率。

24.作为本发明的进一步改进,加热和表面去氧化层腔室、ald薄膜沉积密闭腔室以及热处理及降温密闭腔室均至少设置有一个,加热和表面去氧化层腔室之间、ald薄膜沉积密闭腔室以及热处理及降温密闭腔室之间均通过移动式真空门板连接。

25.这样,加热和表面去氧化层腔室可以通过多个串联的腔室添加独立的工艺加工,比如可以进行对硅基片表面去除氧化层的预清理工艺,而热处理及降温密闭腔室则可以通过多个串联的腔室添加独立的工艺加工,对沉积完成的硅基片进行加热增强非晶硅薄膜与硅基片界面结合了增强的后处理工序等;至于ald薄膜沉积密闭腔室,则可以根据实际的镀膜要求来设定数量,这样每镀膜一次,则硅基片柜进入到下一个ald薄膜沉积密闭腔室进行下一轮镀膜,使得整个生产线能够连续运行,进而实现规模化生产,有效提升生产效率。

附图说明

26.图1为本发明制备hjt太阳能电池基片的工艺制备流程图。

27.图2为本发明沉积硅膜和参杂硅膜的流程框图。

28.图3为本发明ald沉积参杂硅薄膜过程及工艺特点。

29.图4为本发明ald薄膜生长机理示意图。

30.图5为现有的硅基片制备hjt工艺流程图。

31.图6为本发明设备结构示意图。

32.图7为本发明硅基片载装台结构示意图。

33.其中,1硅基片,2移动式真空门板,3载装台,4加热和表面取氧化层腔室,5ald薄膜沉积密闭腔室,6热处理及降温腔室。

具体实施方式

34.下面结合附图对本发明进一步说明:如图1-5所示一种异质结太阳能电池镀膜方法,包括以下步骤,步骤1,根据制备要求将硅基片1竖直送入ald镀膜设备中。

35.步骤2,去除硅基片1双表面的氧化层。

36.ald镀膜设备进行抽真空,之后在硅基片1加热到设定温的过程中或加热到设定温度后,向ald镀膜设备中通入含f的等离子体刻蚀去除硅基片1双表面的氧化硅层。

37.步骤3,进行ald薄膜沉积。

38.向ald镀膜设备中通入第一种化学反应前驱体,在硅基片1的双表面上形成第一原子层;停止通入第一种化学反应前驱体,输入氮气或惰性气体或氮气和惰性气体的混合物进入清除第一种化学反应前躯体,再通入第二种化学反应前驱体,在硅基片1的上面形成第二原子层;重复上述过程,直至硅基片1双表面上的镀膜厚度达到工艺要求为止。

39.步骤4,对沉积后的硅基片1进行表面保持处理和降温。

40.步骤5,硅基片从ald镀膜设备中输出,在不变换工装载架的情况下直接进入下到工序,进行pvd沉积tco透明导电薄膜。

41.上述镀膜方法使用原子层镀膜(atomic layer deposition, or ald)在形成hjt太阳能电池面板的硅基片1表面进行全方位或(正反)双表面镀膜原子层薄膜沉积原理,如图4所示。原子层沉积(ald)通过前躯体a与基体表面的饱和化学吸附和反应生成第一层原子层,然后通过吹扫排除剩余前躯体a,之后通入前躯体b再次饱和化学吸附到基体表面并与前躯体a发生化学反应生成另一层预沉积物质,其副产品与多余前躯体b通过吹扫排出。此过程依次循环反复获得沉积薄膜,并通过反应循环次数精确控制膜厚。如果前驱体a与前驱体b不同,可能形成化合物薄膜,如果前驱体a与前驱体b相同,则可能形成同种成分的物质薄膜,如硅膜。

42.ald是一种以单原子层生长的特殊化学气相沉积(cvd)过程,其薄膜生长过程一般可以在450

°

c以下的低温低压环境中进行。与普通的cvd不同的工艺特点在于,ald过程中的化学反应躯体(chemical precursor)在没有接触到基体表面之前并不发生分解,而是在被吸附到基体表面上后在表面发生化学分解反应,并且分解形成的化学组分(radical)均匀的覆盖在整个基体表面形成原子层沉积。因此,只要在ald过程中控制反应气体分布,使其化学反应躯体能够充分扩散接触到构件表面,并辅以足够时间的吹扫排除剩余的前躯体,ald过程就能够在具有诸如复杂几何外形表面、圆柱管内外壁、平板部件上下或正反双表面,以及细小气孔内表面的工程构件形成均匀的多原子层堆嵌成长的薄膜。由于是通过反应躯体分解进行的原子层生长成膜,ald薄膜组织很致密,能够形成对基体部件的表面实现全方位覆盖,并且薄膜具有良好的界面结合力和组织热稳定性。综合以上分析,相对于cvd和pvd等其它线性镀膜,ald过程以及所形成薄膜具有以下优点:低温沉积形成无针孔的致密薄膜;能在具有复杂形状的各种衬底材料表面上全方位大面积成膜;能够对薄膜的成分和厚度进行精确控制,厚度变化范围可由1nm 增加到10um以上;成膜贯穿性优异,薄膜形成的宽深比能达到1:2000以上;薄膜的界面结合力良好,耐热组织稳定性很高。

43.具体实施内容如下:

实施例一在沉积硅膜时具体内容如下,步骤3.1,向ald镀膜设备通入第一种含硅的化学反应前躯体,并将硅基片1的双表面暴露在充满非饱和量为第一种含硅的化学反应前躯体的反应气氛中,从而形成第一硅原子层;步骤3.2,停止输入第一种含硅的化学反应前躯体,并输入氮气或惰性气体或氮气和惰性气体的混合物进入ald镀膜设备,清除第一种含硅的化学反应前躯体;步骤3.3,向ald镀膜设备输入第二种含硅的化学反应前躯体,并将硅基片1的双表面暴露于饱和量的第二种含硅的化学反应前躯体的反应气氛中,从而在第一硅原子层表面形成另一层硅原子层;步骤3.4,在停止向ald镀膜设备输入第二种含硅的化学反应前躯体后,再向ald镀膜设备输入氮气或惰性气体或氮气和惰性气体的混合物,清除含硅的第二种含硅的化学反应前躯体和挥发性hx副产品;步骤3.5,重复步骤3.3和3.4,直到硅薄膜达到所需的厚度。

44.其中含硅的化学反应前躯体为硅-氢化合物,包括硅烷或者二硅烷,这里要求在第一种和第二种含硅的化学反应前驱体中只有其中的一种含有卤素,并且第一种和第二种含硅化学反应前驱体在衬底上的反应形成硅膜和含有卤素和氢化合形成的挥发性(hx)副产品。

45.实施例二在沉积参杂硅膜时具体内容如下,步骤3.1,向ald镀膜设备通入第一种含硅的化学反应前躯体,并将硅基片1的双表面暴露在充满非饱和量为第一种含硅的化学反应前躯体的反应气氛中,从而形成第一硅原子层;步骤3.2,停止输入第一种含硅的化学反应前躯体,并输入氮气或惰性气体或氮气和惰性气体的混合物进入向ald镀膜设备,清除第一种含硅的化学反应前躯体;步骤3.3,向ald镀膜设备输入第二种含硅与参杂元素的化学反应前驱体,并将硅基片1的双表面暴露于饱和量的第二种含硅与参杂元素的化学反应前驱体的反应气氛中,从而在第一硅原子层表面形成另一层含有硅和参杂元素的原子层;步骤3.4,在停止向ald镀膜设备输入第二种含硅与参杂元素的化学反应前驱体后,再向ald镀膜设备输入氮气或惰性气体或氮气和惰性气体的混合物,清除第二种含硅与参杂元素的化学反应前驱体和挥发性hx副产品;步骤3.5,重复步骤步骤3.3和步骤3.4,直到硅参杂薄膜达到所需的厚度。

46.其中,含硅与参杂元素的化学反应前驱体为硅卤化合物,包括卤化硅烷或卤化二硅烷,具体为sicl4或sihcl3或 sih2c12或sih3cl或 si2c16或 sif4或 sihf3或sih2f2或sih3f或si2f6。

47.第一含硅前驱体包含硅-氢化合物但不包含卤素,并且第二前驱体包含硅-卤素化合物。硅基片1在第一和第二硅前驱体气氛中暴露的时间应该饱和到能使得硅基片1表面上形成完整的硅原子层和形成挥发性hx副产物。这些挥发性hx副产品 (如 hf, hci)可以通过抽真空过程或通入氮气、或惰性气体(如氩气等)、或氮气和惰性混合气体的冲刷过程被

排出向ald镀膜设备。

48.这里要求在第一种和第二种含硅(或含硅与参杂元素)的化学反应前驱体中只有其中的一种含有卤素,并且第一种和第二种含硅(或含硅与参杂元素)化学反应前驱体在衬底上的反应形成硅参杂原子层膜和含有卤素和氢化合形成的(hx)副产品。这里所说的参杂元素可能会是一种独立的含有所需参杂元素的化学前驱体,如bc13则形成含有硼参杂的硅薄膜。

49.实施例三在沉积硅或含硅薄膜的时具体内容如下,步骤3.1,向ald镀膜设备通入第一种含硅的化学反应前躯体的反应气体,并将硅基片1的双表面暴露在充满非饱和量为第一种含硅的化学反应前躯体的反应气氛中,从而形成第一硅原子层;步骤3.2,停止输入第一种含硅的化学反应前躯体,并输入氮气或惰性气体或氮气和惰性气体的混合物进入向ald镀膜设备,清除含硅的第一种含硅的化学反应前躯体;步骤3.3,向ald镀膜设备输入第二种含硅或含有硅与参杂剂的化学反应前躯体,并将硅基片1的双表面暴露于饱和量的第二种含硅或含有硅与参杂剂的化学反应前躯体的反应气氛中,从而在第一硅原子层表面形成另一层硅或含有硅和参杂元素的原子层膜;步骤3.4,在停止向ald镀膜设备输入第二种含硅或含有硅与参杂剂的化学反应前躯体后,再向ald镀膜设备输入氮气或惰性气体或氮气和惰性气体的混合物,清除第二种含硅或含有硅与参杂剂的化学反应前躯体和挥发性hx副产品;步骤3.5,重复步骤步骤3.3和步骤3.4,直到硅膜或含有硅参杂膜达到所需的厚度。

50.其中,含有硅与参杂剂的化学反应前躯体为卤化掺杂剂,包括荧光粉或硼或砷或碳或锗,卤化掺杂剂具体为pc13或pc15或pf3或pf5或pbr3或pbr5或bc13或bf3或cc14或gec14。

51.第一前驱体会包含硅-卤素化合物,而在第二前驱体包含硅-氢化合物,但不含卤素,或着掺杂剂中含氢但是不含卤素。硅卤素化合物和不含卤素的硅氢化合物可以从前面所述的前驱体中选择。含有氢而不含卤素的掺杂剂可以是含有磷、硼、砷、碳或锗,或它们两者或两种以上的组合。含氢而不含卤素的掺杂剂可以含有磷化氢,硼烷 、乙硼烷、砷化氢、(即ph3, bh3, b2h6, ash3,)碳氢化合物(例如,甲烷、乙烯(ch4, c2h4))或geh4,或它们之间两种或两种以上的组合。

52.这里要求在第一种和第二种含硅(或含有硅与参杂剂)的化学反应前驱体中只有其中的一种含有卤素,并且第一种和第二种含硅(或含有硅与参杂剂)化学反应前驱体在衬底上的反应形成硅或含硅原子层膜和含有卤素和氢化合形成的(hx)副产品。这里所说的参杂剂可能会是一种独立的含有所需参杂元素的化学前驱体,如gec14则形成含有硅和锗的半导体薄膜。

53.图1为本发明提供的制备hjt太阳能电池基片的工艺制备流程图,与图5所示的目前hjt太阳能电池基片工艺制备流程相比(相比pecvd工艺流程),由于使用ald工艺制备参杂薄膜,整个生产工序减少两步,因而生产效率提高。

54.如图6-7所示的一种异质结太阳能电池镀膜设备,包括密闭三工位结构,密闭三工

位结构配套设置有立式输送载具,密闭三工位结构分别与抽真空装置和通气装置相连,密闭三工位结构内设置有加热机构。

55.密闭三工位结构包括加热和表面去氧化层腔室、ald薄膜沉积密闭腔室5以及热处理及降温密闭腔室,其中加热和表面去氧化层腔室与ald薄膜沉积密闭腔室5之间通过移动式真空门板2隔离,ald薄膜沉积密闭腔室5以及热处理及降温腔室6之间经移动式真空门板2隔离,加热和表面去氧化层腔室的前端入口处和热处理及降温腔室6的后端出口处设置有移动式真空门板2;立式输送载具包括载装台3,在载装台3上设置有多个插槽。

56.加热和表面去氧化层腔室、ald薄膜沉积密闭腔室5以及热处理及降温密闭腔室均至少设置有一个,加热和表面去氧化层腔室之间、ald薄膜沉积密闭腔室5以及热处理及降温密闭腔室之间均通过移动式真空门板2连接。

57.本发明中,设备分割为ald镀膜为中心的三个反应工位。这三个反应工位分别为加热和表面取氧化层腔室4、ald薄膜沉积密闭腔室5、以及热处理及降温腔室6。其特点包含有:三个反应工位连接在一起,但是彼此之间有真空门板隔离,而且每个反应工位有自己的独立的抽真空系统;三个反应反应工位均有相同真空及加热功能;三个反应反应工位具有完全相同的硅基片1装载容量,而且硅基片1装载设备可以根据工艺需要或工艺指令在三个反应工位之间任意传输,当需要进入到哪个反应工位中,则对应的移动式真空门板2向外侧移动打开,反应工位中的传送带将其转运至相邻的腔室中。

58.而加热和表面取氧化层腔室4、ald薄膜沉积密闭腔室5、以及热处理及降温腔室6均至少设置一个,可以根据工艺需求进行添加设置。尤其是ald薄膜沉积密闭腔室5,为了能够实现连续化规模化生产,可以根据生产工艺需求,设置若干个,每一个会通入一种化学反应前驱体,硅基片1则按照顺序依次通过这些ald薄膜沉积密闭腔室5,以实现镀膜种类和厚度要求。

59.而为了节约成本,在实验室中进行各种试验和测试时,则可以将加热和表面取氧化层腔室4、ald薄膜沉积密闭腔室5、以及热处理及降温腔室6各设置一个,如图7所示。其中ald薄膜沉积密闭腔室5可以按照工艺顺序依次通入不同或者同种化学反应前驱体,只需在通入下一种化学反应前驱体前,输入氮气、或惰性气体(如氩气等)、或氮气和惰性气体的混合物进入ald薄膜沉积密闭腔室5,排出或清除前一种化学反应前驱体。

60.加热和表面取氧化层腔室4具有多重功能如加热功能以及等离子体表面处理功能,以在加热硅基片1到温过程中或加热到温后,使用含f的等离子体刻蚀去除硅基片1双表面的氧化物层。随后,加热及表面清理后的硅基片1输入ald反应室,进行ald薄膜沉积。向ald薄膜沉积密闭腔室5应该也具有加热和产生等离子体功能,以便于进行热分解ald或等离子体ald沉积过程。硅基片1在完成双表面沉积参杂硅薄膜后,输入热处理及降温腔室6,热处理及降温腔室6也具有产生等离子体等功能,以便于对ald薄膜进行表面保持处理。

61.硅基片1被竖直插在载装台3的插槽上,每个插槽之间留有距离以保证化学反应前躯体可以扩散接触覆盖硅基片1的双表面的任何位置,从而实现ald工艺在硅基片1双表面同时沉积参杂硅薄膜。

62.载装台3上的装有硅基片1的插槽数量可以根据反应腔室的直径和长度来设计装载量,因而能够很便利提升ald沉积参杂硅薄膜的产量和良率,而载装台3上除了可以设置插槽来固定硅基片1外,也可以使用立式夹具等来竖直夹装硅基片1,确保硅基片1为竖直状

态下进入设备中。

63.本发明提供的这种设备是根据hjt太阳能电池面板的制造工艺流程和生产要求而设计的,其设备的基本功能和优点,如以下所述:由于使用ald工艺实现了在硅基片1双表面同时沉积非晶硅薄膜,这使得在硅基片1进行从非晶硅薄膜沉积到tco薄膜沉积的连续生产过程中,不需要对硅基片1进行不同夹具的装拆工序。而采用本发明ald生产设备,就可以使装硅基片1以竖直放置的方式连续性通过ald薄膜沉积密闭腔室5完成非晶硅薄膜沉积后,直接连续进入tco薄膜沉积设备进行tco薄膜沉积制备。与当前的pecvd及热丝cvd生产工艺流程相比,使用本发明ald沉积设备可以将现有的hjt太阳能电池面板的制造工艺流程改善的更加简化,而生产连续增强。

64.虽然hjt太阳能电池面板的硅基片1表面仅需沉积约20nm厚度的非晶硅薄膜,但是ald工艺沉积20nm 薄膜仍然需要一定的工艺时间。另外,厚度不到0.7毫米的硅基片1在加热及冷却时,加热和冷却速度对引起硅基片1本身变形很敏感。因此,可以通过三工位的设计而实现足够的硅基片1装载量以满足生产率的要求,而通过调整三工位中三种腔室的数量在加热、沉积、及冷却的工艺条件而进行时间对等匹配,避免硅基片1形变,从而实现硅基片1非晶硅薄膜沉积的不间断连续生产。

65.本发明推荐使用的是三工位串联式ald沉积设备,而ald薄膜沉积是在加热的环境中,通过对反应气体产生的活性反应组分 (radicals) 的往复周期性输入与清除而进行的。根据这些设备及工艺特点,硅基片1的装载容量仅仅通过增长反应腔室长度就可以实现调节或增持。这就使得在改造或设计hjt太阳能电池面板生产流程或生产线时,可以根据tco薄膜沉积的沉积速度或容量,通过对三工位ald沉积设备的生产容量或速度进行调节,而实现从非晶硅薄膜沉积到tco薄膜沉积的连续不间断的大容量生产。

66.由于加热和表面取氧化层腔室4、ald非晶参杂硅薄膜沉积腔室以及热处理及降温腔室6是分立连接的,因而加热和表面取氧化层腔室4以及热处理及降温腔室6可以方便改造或由于一些其它工艺加工,进而分设多个相同的腔室,以改善或提升ald沉积薄膜质量。比如加热和表面取氧化层腔室4可以进行对硅基片1表面去除氧化层的预清理工艺,而热处理及降温腔室6可以对沉积完成的硅基片1进行加热增强非晶硅薄膜与硅基片1界面结合了增强的后处理工序等。

67.本发明针对pecvd和热丝cvd对硅基片1单面沉积非晶硅薄膜的工艺特点,使用ald薄膜沉积工艺实现对硅基片1双面同时沉积非晶硅薄膜,并通过调整和选用不同反应气体而同步实现非晶硅薄膜生长过程中的精确参杂,改善hjt太阳能电池面板上沉积非晶硅薄膜质量。

68.本发明通过ald工艺在硅基片1双表面沉积非晶硅薄膜,能够实现硅基片1无需进行夹具拆装而进行从ald沉积非晶硅薄膜到pvd沉积tco薄膜的连续性工序生产,从而取得pecvd或热丝cvd薄膜沉积工艺,提高hjt太阳能电池面板生产线的生产效率。

69.本发明通过设计改善ald薄膜沉积设备和工序流程,使用串接式多反应腔室生产设备,改善和调整ald薄膜制备工艺和薄膜制备质量,提高ald薄膜沉积生产效率;并且所发明的ald串接式多腔室薄膜沉积设备很方便应用于现有hjt太阳能电池面板生产的设备线,取代现有非晶硅薄膜沉积设备,简化生产设备和工艺,从而进一步提高高效hjt太阳能电池面板生产线的生产效率。

70.本发明不局限于上述实施例,在本公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1