一种二次铝灰协同蒸发排盐生产铝酸盐熟料的方法与流程

1.本发明涉及环保生产技术领域,具体涉及一种二次铝灰协同蒸发排盐生产铝酸盐熟料的方法。

背景技术:

2.2021年国内电解铝累计产量3850.3万吨、铝材累计产量6105.2万吨,二次铝灰年产量在240万吨以上。随国家及铝工业环保政策的日趋严苛,固危废的减量化、无害化、资源化及高值化利用将是企业可持续高质量发展的必然趋势。2021版《国家危险废物名录》对电解铝、再生铝、铝加工及收尘等工艺产生铝灰进行了明细分类,二次铝灰因其具有反应性或浸出毒性,被定义为危险废弃物(代码:321-024-48,321-026-48,321-034-48)。但其含有氧化铝、氯化物等成分,也是一种可再生资源。

3.对于二次铝灰制备氧化铝熟料方面,目前正在开展大量的研究,例如:

4.中国专利申请cn110079678a公开了一种回收利用二次铝灰中铝的方法,将二次铝灰直接加入烧结法熟料窑窑尾与普通熟料一起烧结,以回收其中的氧化铝,但该技术方案不具备固氟的效果;中国专利申请cn108793213a公开了一种铝灰烧结法协同脱除氧化铝母液中有机物的方法及装置,但该技术方案的铝灰并非铝电解的二次铝灰;

5.中国专利申请cn106830030a公开了一种利用铝灰安全高效生产砂状氧化铝的方法,采用“一段活性溶出+二段熟料烧结溶出”处置利用铝灰技术,主要是先将铝灰采用铝酸钠溶液活性浸出,然后将其残渣与碱配制成生料浆进行烧结以回收铝灰中的氧化铝,但该技术工艺较为复杂;

6.中国专利申请cn113603375a公开了一种氧化铝和其生产用混合熟料及其制备方法,主要将二次铝灰、工业纯碱和含钙粉末进行混合,获得铝灰生料,将所述铝灰生料进行干压并送入窑尾进行烧结,获得混合熟料,但该方法以工业纯碱作为碱材料,且依托于氧化铝熟料窑,烧结温度高;

7.中国专利申请cn112279283a公开了一种二次铝灰综合利用的方法,将二次铝灰破碎磨细,将破碎磨细后的铝灰与碳酸钠、过氧化剂、碳酸钙的混合物混合均匀后焙烧,烧结气体回收;将焙烧后的熟料取出后降至室温,用稀碱液或水进行溶出,固液分离,滤液为铝酸钠粗液,添加氧化钙深度脱硅后的铝酸钠溶液经晶种分解、高温煅烧得到氧化铝,不溶性滤渣为含氟渣返电解槽使用,但该方案中铝灰中盐分尚无处置,且工业碳酸钠的添加量是铝灰中的氧化铝物质的量的1.4-3倍,成本较高;

8.中国专利申请cn113149034a公开了一种干法三元焙烧处理二次铝灰的方法,此方法是在二次铝灰中加入碱性添加剂和钙质添加剂混合均匀,加工成型;将成型物料高温焙烧得到气体和物料,气体经冷却后得到氯化钠、氯化钾结晶;将焙烧后的物料在碱液中溶出,固液分离,得到铝酸钠溶液及高硅高钙固体料。此方法使用工业碳酸钠作为原料,成本较高。

9.中国专利申请cn114380311a公开了一种铝灰综合回收利用的方法,该方法其将铝

灰料浆与电石渣混合后得到混合浆料;再对混合浆料进行固液分离,得到滤渣;最后对滤渣进行高温烧结,或将滤渣与拜耳法制氧化铝工艺中的蒸发母液、蒸发排盐混合后再进行高温烧结。该方法工艺流程长,成本较高。

技术实现要素:

10.针对现有技术的不足,本发明旨在提供一种二次铝灰协同蒸发排盐生产铝酸盐熟料的方法,不仅实现了二次铝灰的铝基、钠基、钾基元素的循环利用,同时解决了氧化铝生产工艺蒸发排盐苛化效率低、生产难以全部消化等问题。

11.为了实现上述目的,本发明采用如下技术方案:

12.一种二次铝灰协同蒸发排盐生产铝酸盐熟料的方法,将二次铝灰与活化后的氧化铝生产工艺中的蒸发排盐进行混合,然后高温烧结制备得到铝酸钠盐熟料。

13.进一步地,制备得到的铝酸盐熟料用于氧化铝生产工艺制备冶金氧化铝。

14.进一步地,氧化铝生产工艺中的蒸发排盐,包括氧化铝生产工艺中产生的碳酸钠、硫酸钠、草酸钠、氢氧化钠、铝酸钠的一种或多种。

15.进一步地,将活化剂和氧化铝生产工艺中的蒸发排盐混合后进行煅烧,得到活化后的氧化铝生产工艺中的蒸发排盐。

16.更进一步地,所述活化剂包括碳酸钠、铝土矿,还包括石灰石、生石灰、熟石灰中的一种或几种。

17.再进一步地,蒸发排盐和活化剂按照蒸发排盐:碳酸钠:铝土矿:石灰石或生石灰或熟石灰=1:0.1-1:0.1-0.2:0.01-0.1的质量比进行混合,煅烧温度为100-300℃,煅烧热源采用高温烧结制备铝酸钠盐熟料过程中的烟气余热。

18.进一步地,二次铝灰与活化后的氧化铝生产工艺中的蒸发排盐按照铝/(钠+铁)质量比0.9-1.2进行配比,配比后经过磨粉混匀,然后高温烧结制备铝酸钠熟料。

19.进一步地,高温烧结的温度为950-1300℃,时间为30-120min。

20.本发明的有益效果在于:本发明方法采用二次铝灰协同氧化铝生产工艺中的蒸发排盐铝酸盐熟料,制备好的铝酸盐熟料可以用于氧化铝工艺生产冶金氧化铝,其中二次铝灰中氧化铝回收率和钠钾等有价元素回收率都能达到90%以上,且可以有效回收蒸发排盐中钠基元素。

附图说明

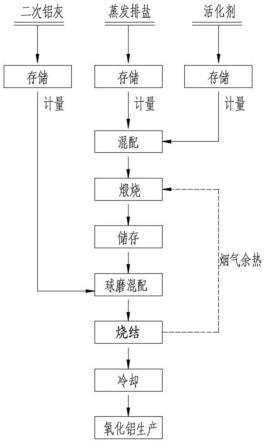

21.图1为本发明各实施例方法的流程示意图。

具体实施方式

22.以下将结合附图对本发明作进一步的描述,需要说明的是,本实施例以本技术方案为前提,给出了详细的实施方式和具体的操作过程,但本发明的保护范围并不限于本实施例。

23.实施例1

24.本实施例提供一种二次铝灰协同蒸发排盐生产铝酸盐熟料的方法,如图1所示,将氧化铝生产工艺的蒸发排盐、碳酸钠、铝土矿、石灰石按照=1:0.3:0.2:0.03的质量比进行

配比,混合后进行煅烧,煅烧温度为110℃,煅烧时间20min,得到活化后的蒸发排盐。将二次铝灰与活化后的蒸发排盐按照[al]/([na]+[fe])质量比0.9进行配比,配比后的生料经过磨粉混匀后(粒度200目),进行950℃高温烧结制备铝酸钠熟料,烧结时间为40min,高温烧结的烟气余热可以作为蒸发排盐的活化煅烧工序的热源。制备得到的铝酸钠熟料进入氧化铝拜耳生产工艺,可先进入生料磨系统或管道化溶出,然后进入稀释槽系统或沉降首槽中用于生产工业氧化铝,氧化铝溶出率95.2%以上,氧化钠溶出率98%以上,溶出后滤液进入氢氧化铝分解系统。

[0025]

实施例2

[0026]

本实施例提供一种二次铝灰协同蒸发排盐生产铝酸盐熟料的方法,如图1所示,将氧化铝生产工艺的蒸发排盐、碳酸钠、铝土矿、石灰石按照=1:0.5:0.2:0.03的质量比进行配比,混合后进行煅烧,煅烧温度为130℃,煅烧时间15min,得到活化后的蒸发排盐。将二次铝灰与活化后的蒸发排盐按照[al]/([na]+[fe])质量比1.1进行配比,配比后的生料经过磨粉混匀后(粒度200目),进行1150℃高温烧结制备铝酸钠熟料,烧结时间为30min,高温烧结的烟气余热可以作为蒸发排盐的活化煅烧工序的热源。制备得到的铝酸钠熟料进入氧化铝拜耳生产工艺,可先进入生料磨系统或管道化溶出,然后进入稀释槽系统或沉降首槽中用于生产工业氧化铝,氧化铝溶出率98.2%以上,氧化钠溶出率96.3%以上,溶出后滤液进入氢氧化铝分解系统。

[0027]

实施例3

[0028]

本实施例提供一种二次铝灰协同蒸发排盐生产铝酸盐熟料的方法,如图1所示,将氧化铝生产工艺中的蒸发排盐、碳酸钠、铝土矿、石灰石按照=1:1:0.2:0.05的质量比进行配比,混合后进行煅烧,煅烧温度为110℃,煅烧时间20min,得到活化后的蒸发排盐。将二次铝灰与活化后的蒸发排盐按照[al]/([na]+[fe])质量比1.2进行配比,配比后的生料经过磨粉混匀后(粒度200目),进入1300℃高温烧结制备铝酸钠熟料,时间为30min,高温烧结的烟气余热可以作为蒸发排盐的活化煅烧工序的热源。制备得到的铝酸钠熟料进入氧化铝拜耳生产工艺,可先进入生料磨系统或管道化溶出,然后进入稀释槽系统或沉降首槽中用于生产工业氧化铝,氧化铝溶出率98.5%,氧化钠溶出率95.7%,溶出后滤液进入氢氧化铝分解系统。

[0029]

对于本领域的技术人员来说,可以根据以上的技术方案和构思,给出各种相应的改变和变形,而所有的这些改变和变形,都应该包括在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1