一种耐高温耐腐蚀的无缝钢管及其制备方法与流程

1.本发明涉及无缝钢管技术领域,具体为一种耐高温耐腐蚀的无缝钢管及其制备方法。

背景技术:

2.超纯高铬铁素体不锈钢是一种高级耐蚀合金材料,具有很强的耐电蚀、耐均匀腐蚀、应力腐蚀能力,并具有良好的抗震性能和传热性能,可广泛应用于核电站冷凝系统、火力发电厂冷却系统、海水淡化等高端领域,国外在上世纪进行了大量设备和工艺的革新,具备了较高的超纯高铬铁素体不锈钢冶炼水平,而国内在实际轧制过程中,由于产品强度高、塑性差,容易出现断裂,导致无法实现工业上的广泛应用;传统的整体生产工艺限制了产品半成品长度只有3米,造成了大量原材料的浪费,且影响后续产品精整处理,其公差精度较差;现有的热处理工艺所生产的钢管存在硬度低、抗压能力差、屈服强度弱的问题。

技术实现要素:

3.本发明的目的在于提供一种耐高温耐腐蚀的无缝钢管及其制备方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种耐高温耐腐蚀的无缝钢管,配方包括:c、mn、p、s、si、ni、cr、n、re和fe,各组分的质量百分比含量分别是:0.035%的c、1.5%的mn、0.30%的p、0.025%的s、0.08%的si、≤0.75%的ni、23-25%的cr、0.2%的n和0.3%的re,余量为fe。

5.优选的,所述各组分的质量百分比含量分别是:0.035%的c、1.5%的mn、0.30%的p、0.025%的s、0.08%的si、0.75%的ni、23%的cr、0.2%的n、0.3%的re和73.81%的fe。

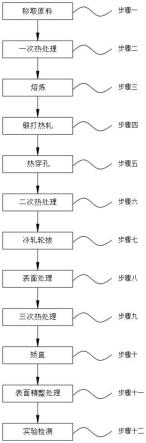

6.一种耐高温耐腐蚀的无缝钢管的制备方法,包括步骤一,称取原料;步骤二,一次热处理;步骤三,熔炼;步骤四,锻打热轧;步骤五,热穿孔;步骤六,二次热处理;步骤七,冷轧轮拔;步骤八,表面处理;步骤九,三次热处理;步骤十,矫直;步骤十一,表面精整处理;步骤十二,实验检测;

7.其中上述步骤一中,按照各组分的质量百分含量分别是:0.035%的c、1.5%的mn、0.30%的p、0.025%的s、0.08%的si、0.75%的ni、23%的cr、0.2%的n、0.3%的re和73.81%的fe进行选取,并按照质量百分比之和为1进行称取;

8.其中上述步骤二中,将步骤一中的各原料加入炉膛中对其进行一次热处理;

9.其中上述步骤三中,将热处理后的原料投入封闭式连续滚底炉中,在1500-1800℃下进行熔炼,直至所有成分溶解,得到熔炼液;

10.其中上述步骤四中,取步骤三中得到的熔炼液,进行铸锭锻打,然后送入带钢热轧机中进行热轧,得到延伸带钢;

11.其中上述步骤五中,对步骤四中得到的带钢进行热穿孔处理,制成钢管管壁;

12.其中上述步骤六中,取步骤五中得到的钢管管壁,将其投入入炉膛中进行二次热

处理;

13.其中上述步骤七中,将二次热处理后的管壁投入热轧机中,在常温状态下由热轧板进行冷轧,然后将冷轧过后的管壁通过拔丝模孔进行冷拔,得到钢管管坯;

14.其中上述步骤八中,对步骤七中得到的钢管管坯进行表面处理,包括采用压缩空气清理表面颗粒,使用清洗乳剂清洗钢管表面;

15.其中上述步骤九中,取步骤八中初处理过的钢管管坯,将其投入炉膛内进行三次热处理;

16.其中上述步骤十中,对三次热处理后的钢管管坯进行矫直,矫直方式为辊式矫直,并采用低温冷矫直;

17.其中上述步骤十一中,对矫直后的管坯进行表面精整处理,包括表面精整抛光工艺和特殊涂层防氧化处理,得到成品钢管;

18.其中上述步骤十二中,取步骤十一中的成品钢管进行性能检测,包括尺寸测试、拉伸测试、硬度测试、压扁测试、扩口测试、水压测试、超声测试、涡流测试和晶腐测试。

19.优选的,所述步骤二中,炉膛长为20m,温度设定为100-780℃,逐段、逐时加温,每个时段开温100℃,加温后快速水冷,炉内转速为50r/h,原料从进炉到出炉时间为7-8h。

20.优选的,所述步骤四中,铸锭后需对其进行均质化退火,才能继续下一步操作。

21.优选的,所述步骤六中,炉膛长为20m,温度设定为150-700℃,每个时段开温100℃,加温后快速水冷,炉内转速为70r/h,原料从进炉到出炉时间为6-7h。

22.优选的,所述步骤九中,炉膛长为20m,温度设定为180-680℃,逐段、逐时加温,每个时段开温100℃,加温后快速水冷,炉内转速为80r/s,原料从进炉到出炉时间为5.5-6.6h。

23.优选的,所述步骤十中,矫直方式包括但不限于压力矫直、张力矫直和拉伸弯曲矫直。

24.优选的,所述步骤十一中,特殊涂层防氧化处理使用的涂层配方包括70%的化学和润油和30%的蒸发剂。

25.与现有技术相比,本发明的有益效果是:本发明相较于现有的超纯高铬铁素体不锈钢管生产工艺,通过对配方的优化,解决了产品塑性差、易断裂的问题;本发明研制出新工艺流程,提高了产品的公差精度,避免了原料的大幅浪费;本发明研究出全新的热处理工艺,极大的提升了产品的硬度、抗压能力、屈服强度等性能。

附图说明

26.图1为本发明的方法流程图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.请参阅图1,本发明提供的一种技术方案:

29.实施例1:

30.一种耐高温耐腐蚀的无缝钢管,配方包括:c、mn、p、s、si、ni、cr、n、re和fe,各组分的质量百分比含量分别是:0.035%的c、1.5%的mn、0.30%的p、0.025%的s、0.08%的si、0.75%的ni、23%的cr、0.2%的n、0.3%的re和73.81%的fe。

31.一种耐高温耐腐蚀的无缝钢管的制备方法,包括步骤一,称取原料;步骤二,一次热处理;步骤三,熔炼;步骤四,锻打热轧;步骤五,热穿孔;步骤六,二次热处理;步骤七,冷轧轮拔;步骤八,表面处理;步骤九,三次热处理;步骤十,矫直;步骤十一,表面精整处理;步骤十二,实验检测;

32.其中上述步骤一中,按照各组分的质量百分含量分别是:0.035%的c、1.5%的mn、0.30%的p、0.025%的s、0.08%的si、0.75%的ni、23%的cr、0.2%的n、0.3%的re和73.81%的fe进行选取,并按照质量百分比之和为1进行称取;

33.其中上述步骤二中,将步骤一中的各原料加入炉膛中对其进行一次热处理,其中,炉膛长为20m,温度设定为100-780℃,逐段、逐时加温,每个时段开温100℃,加温后快速水冷,炉内转速为50r/h,原料从进炉到出炉时间为7-8h;

34.其中上述步骤三中,将热处理后的原料投入封闭式连续滚底炉中,在1500-1800℃下进行熔炼,直至所有成分溶解,得到熔炼液;

35.其中上述步骤四中,取步骤三中得到的熔炼液,进行铸锭锻打,然后送入带钢热轧机中进行热轧,得到延伸带钢,铸锭后需对其进行均质化退火,才能继续下一步操作;

36.其中上述步骤五中,对步骤四中得到的带钢进行热穿孔处理,制成钢管管壁;

37.其中上述步骤六中,取步骤五中得到的钢管管壁,将其投入入炉膛中进行二次热处理,其中,炉膛长为20m,温度设定为150-700℃,每个时段开温100℃,加温后快速水冷,炉内转速为70r/h,原料从进炉到出炉时间为6-7h;

38.其中上述步骤七中,将二次热处理后的管壁投入热轧机中,在常温状态下由热轧板进行冷轧,然后将冷轧过后的管壁通过拔丝模孔进行冷拔,得到钢管管坯;

39.其中上述步骤八中,对步骤七中得到的钢管管坯进行表面处理,包括采用压缩空气清理表面颗粒,使用清洗乳剂清洗钢管表面;

40.其中上述步骤九中,取步骤八中初处理过的钢管管坯,将其投入炉膛内进行三次热处理,其中,炉膛长为20m,温度设定为180-680℃,逐段、逐时加温,每个时段开温100℃,加温后快速水冷,炉内转速为80r/s,原料从进炉到出炉时间为5.5-6.6h;

41.其中上述步骤十中,对三次热处理后的钢管管坯进行矫直,矫直方式为辊式矫直,并采用低温冷矫直,其中,矫直方式包括但不限于压力矫直、张力矫直和拉伸弯曲矫直;

42.其中上述步骤十一中,对矫直后的管坯进行表面精整处理,包括表面精整抛光工艺和特殊涂层防氧化处理,得到成品钢管,其中,特殊涂层防氧化处理使用的涂层配方包括70%的化学和润油和30%的蒸发剂;

43.其中上述步骤十二中,取步骤十一中的成品钢管进行性能检测,包括尺寸测试、拉伸测试、硬度测试、压扁测试、扩口测试、水压测试、超声测试、涡流测试和晶腐测试。

44.实施例2:

45.一种耐高温耐腐蚀的无缝钢管,配方包括:c、mn、p、s、si、ni、cr、n、re和fe,各组分的质量百分比含量分别是:0.035%的c、1.5%的mn、0.30%的p、0.025%的s、0.08%的si、

0.70%的ni、24%的cr、0.2%的n、0.3%的re和72.86%的fe。

46.一种耐高温耐腐蚀的无缝钢管的制备方法,包括步骤一,称取原料;步骤二,一次热处理;步骤三,熔炼;步骤四,锻打热轧;步骤五,热穿孔;步骤六,二次热处理;步骤七,冷轧轮拔;步骤八,表面处理;步骤九,三次热处理;步骤十,矫直;步骤十一,表面精整处理;步骤十二,实验检测;

47.其中上述步骤一中,按照各组分的质量百分含量分别是:0.035%的c、1.5%的mn、0.30%的p、0.025%的s、0.08%的si、0.70%的ni、24%的cr、0.2%的n、0.3%的re和72.86%的fe进行选取,并按照质量百分比之和为1进行称取;

48.其中上述步骤二中,将步骤一中的各原料加入炉膛中对其进行一次热处理,其中,炉膛长为20m,温度设定为100-780℃,逐段、逐时加温,每个时段开温100℃,加温后快速水冷,炉内转速为50r/h,原料从进炉到出炉时间为7-8h;

49.其中上述步骤三中,将热处理后的原料投入封闭式连续滚底炉中,在1500-1800℃下进行熔炼,直至所有成分溶解,得到熔炼液;

50.其中上述步骤四中,取步骤三中得到的熔炼液,进行铸锭锻打,然后送入带钢热轧机中进行热轧,得到延伸带钢,铸锭后需对其进行均质化退火,才能继续下一步操作;

51.其中上述步骤五中,对步骤四中得到的带钢进行热穿孔处理,制成钢管管壁;

52.其中上述步骤六中,取步骤五中得到的钢管管壁,将其投入入炉膛中进行二次热处理,其中,炉膛长为20m,温度设定为150-700℃,每个时段开温100℃,加温后快速水冷,炉内转速为70r/h,原料从进炉到出炉时间为6-7h;

53.其中上述步骤七中,将二次热处理后的管壁投入热轧机中,在常温状态下由热轧板进行冷轧,然后将冷轧过后的管壁通过拔丝模孔进行冷拔,得到钢管管坯;

54.其中上述步骤八中,对步骤七中得到的钢管管坯进行表面处理,包括采用压缩空气清理表面颗粒,使用清洗乳剂清洗钢管表面;

55.其中上述步骤九中,取步骤八中初处理过的钢管管坯,将其投入炉膛内进行三次热处理,其中,炉膛长为20m,温度设定为180-680℃,逐段、逐时加温,每个时段开温100℃,加温后快速水冷,炉内转速为80r/s,原料从进炉到出炉时间为5.5-6.6h;

56.其中上述步骤十中,对三次热处理后的钢管管坯进行矫直,矫直方式为辊式矫直,并采用低温冷矫直,其中,矫直方式包括但不限于压力矫直、张力矫直和拉伸弯曲矫直;

57.其中上述步骤十一中,对矫直后的管坯进行表面精整处理,包括表面精整抛光工艺和特殊涂层防氧化处理,得到成品钢管,其中,特殊涂层防氧化处理使用的涂层配方包括70%的化学和润油和30%的蒸发剂;

58.其中上述步骤十二中,取步骤十一中的成品钢管进行性能检测,包括尺寸测试、拉伸测试、硬度测试、压扁测试、扩口测试、水压测试、超声测试、涡流测试和晶腐测试。

59.实施例3:

60.一种耐高温耐腐蚀的无缝钢管,配方包括:c、mn、p、s、si、ni、cr、n、re和fe,各组分的质量百分比含量分别是:0.035%的c、1.5%的mn、0.30%的p、0.025%的s、0.08%的si、0.65%的ni、25%的cr、0.2%的n、0.3%的re和71.91%的fe。

61.一种耐高温耐腐蚀的无缝钢管的制备方法,包括步骤一,称取原料;步骤二,一次热处理;步骤三,熔炼;步骤四,锻打热轧;步骤五,热穿孔;步骤六,二次热处理;步骤七,冷

轧轮拔;步骤八,表面处理;步骤九,三次热处理;步骤十,矫直;步骤十一,表面精整处理;步骤十二,实验检测;

62.其中上述步骤一中,按照各组分的质量百分含量分别是:0.035%的c、1.5%的mn、0.30%的p、0.025%的s、0.08%的si、0.65%的ni、25%的cr、0.2%的n、0.3%的re和71.91%的fe进行选取,并按照质量百分比之和为1进行称取;

63.其中上述步骤二中,将步骤一中的各原料加入炉膛中对其进行一次热处理,其中,炉膛长为20m,温度设定为100-780℃,逐段、逐时加温,每个时段开温100℃,加温后快速水冷,炉内转速为50r/h,原料从进炉到出炉时间为7-8h;

64.其中上述步骤三中,将热处理后的原料投入封闭式连续滚底炉中,在1500-1800℃下进行熔炼,直至所有成分溶解,得到熔炼液;

65.其中上述步骤四中,取步骤三中得到的熔炼液,进行铸锭锻打,然后送入带钢热轧机中进行热轧,得到延伸带钢,铸锭后需对其进行均质化退火,才能继续下一步操作;

66.其中上述步骤五中,对步骤四中得到的带钢进行热穿孔处理,制成钢管管壁;

67.其中上述步骤六中,取步骤五中得到的钢管管壁,将其投入入炉膛中进行二次热处理,其中,炉膛长为20m,温度设定为150-700℃,每个时段开温100℃,加温后快速水冷,炉内转速为70r/h,原料从进炉到出炉时间为6-7h;

68.其中上述步骤七中,将二次热处理后的管壁投入热轧机中,在常温状态下由热轧板进行冷轧,然后将冷轧过后的管壁通过拔丝模孔进行冷拔,得到钢管管坯;

69.其中上述步骤八中,对步骤七中得到的钢管管坯进行表面处理,包括采用压缩空气清理表面颗粒,使用清洗乳剂清洗钢管表面;

70.其中上述步骤九中,取步骤八中初处理过的钢管管坯,将其投入炉膛内进行三次热处理,其中,炉膛长为20m,温度设定为180-680℃,逐段、逐时加温,每个时段开温100℃,加温后快速水冷,炉内转速为80r/s,原料从进炉到出炉时间为5.5-6.6h;

71.其中上述步骤十中,对三次热处理后的钢管管坯进行矫直,矫直方式为辊式矫直,并采用低温冷矫直,其中,矫直方式包括但不限于压力矫直、张力矫直和拉伸弯曲矫直;

72.其中上述步骤十一中,对矫直后的管坯进行表面精整处理,包括表面精整抛光工艺和特殊涂层防氧化处理,得到成品钢管,其中,特殊涂层防氧化处理使用的涂层配方包括70%的化学和润油和30%的蒸发剂;

73.其中上述步骤十二中,取步骤十一中的成品钢管进行性能检测,包括尺寸测试、拉伸测试、硬度测试、压扁测试、扩口测试、水压测试、超声测试、涡流测试和晶腐测试。

74.各实施例性质对比如下表:

75.[0076][0077]

实施例1与国内现有钢管性质对比如下表:

[0078][0079]

基于上述,本发明通过对c、mn、p、s、si等金属元素的研究,重新确定了其比例成分,调整了有害元素,并加入了稀土re,彻底解决了产品塑性差的行业关键共性难题;本发明研制了新型的生产流程,即称取原料—一次热处理—熔炼—锻打热轧—热穿孔—二次热处理—冷轧轮拔—表面处理—三次热处理—矫直—表面精整处理—实验检测,避免现有工艺生产产品的公差精度差的问题,其中,表面精整处理中的抛光设备经反复调整参数,最终使抛光效率提升了20%,防氧化涂层大大提升了产品抗氧化能力,抗氧化年限达到6年;本发明独创了热处理全套工艺参数,辅之自主研制的封闭式连续滚底炉,共同组成了热处理工艺,使产品抗压能力达到620mpa,超国内标准24%,屈服强度达到400mpa,超国内标准40%,硬度70-80hrb,超国内标准17%,延伸率达到38%,超国内标准110%,耐腐蚀能力达到6年。

[0080]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权

利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1