一种铜冶炼复杂污酸的处理方法及系统与流程

1.本发明涉及铜冶炼污酸处理领域,尤其涉及一种铜冶炼复杂污酸的处理方法及系统。

背景技术:

2.目前,在铜冶炼企业污酸处理过程中,比较成熟且常用的污酸处理工艺为硫化法处理工艺。硫化工艺主要是通过投加硫化剂,在酸性条件下去除污酸中的铜和砷,产生硫化铜和硫化砷沉淀,达到酸性条件下高效去除重金属的目的。

3.污酸处理硫化工艺,如果污酸含铜稍高,一般分为两级硫化工艺,一级是硫化脱铜,二级是硫化脱砷,有效的去除污酸中的铜和砷。当污酸含铜较低,含砷较高时,可以直接使用硫化反应除砷。

4.但是,随着铜冶炼行业铜精矿越来越复杂,以及贵金属选冶联合工艺的多样性,贵金属生产过程中产生的污酸中除铜外其他有价金属的含量也不断升高,使用现有硫化工艺已经不能很好地满足高铜污酸的有效处理,一是铜去除率不足会导致硫化砷渣含铜较高,导致铜回收率低,二是大量使用硫化药剂污酸处理成本较高。

5.因此,现有技术还有待于改进和发展。

技术实现要素:

6.鉴于上述现有技术的不足,本发明的目的在于提供一种铜冶炼复杂污酸的处理方法及系统,旨在解决现有铜冶炼复杂污酸的处理方法铜回收率低、处理成本高的问题。

7.本发明为解决上述技术问题所采用的技术方案如下:

8.一种铜冶炼复杂污酸的处理方法,所述复杂污酸包括脱硒后液和选矿废水,其中,包括步骤:

9.向所述脱硒后液中加入铁屑,发生置换反应,得到铜沉淀和第一反应后液;

10.对所述第一反应后液进行压滤处理,得到海绵铜和沉铜后液;

11.将所述沉铜后液与所述选矿废水混合,得到低含铜污酸;

12.向所述低含铜污酸中加入硫化剂,然后进行压滤处理,得到硫化铜渣和硫化脱铜后液;

13.向所述硫化脱铜后液中加入硫酸和硫化剂,得到硫化砷渣。

14.所述的铜冶炼复杂污酸的处理方法,其中,所述脱硒后液中,铜离子浓度为8~15g/l,砷离子浓度为2~5g/l。

15.所述的铜冶炼复杂污酸的处理方法,其中,所述选矿废水中,铜离子浓度为2~4g/l,砷离子浓度为2~4g/l。

16.所述的铜冶炼复杂污酸的处理方法,其中,所述铁屑的添加量为每m3脱硒后液中加入11~15kg铁屑,所述铁屑中铁的质量百分比不低于80%。

17.所述的铜冶炼复杂污酸的处理方法,其中,所述沉铜后液中铜离子浓度为2~4g/

l。

18.所述的铜冶炼复杂污酸的处理方法,其中,所述硫化剂为硫化钠、硫氢化钠、硫化钾、硫化钡和硫化氢中的一种或多种。

19.所述的铜冶炼复杂污酸的处理方法,其中,所述向所述低含铜污酸中加入硫化剂的步骤中,所述硫化剂的添加量为每m3低含铜污酸中加入7~9kg硫化剂。

20.所述的铜冶炼复杂污酸的处理方法,其中,在所述得到海绵铜和沉铜后液的步骤后,还包括步骤:

21.将所述海绵铜置于火法系统进行处理,对铜、碲、铋分别进行回收。

22.所述的铜冶炼复杂污酸的处理方法,其中,在所述得到硫化铜渣和硫化脱铜后液的步骤后,还包括步骤:

23.将所述硫化铜渣置于火法系统进行处理,对铜进行回收。

24.一种铜冶炼复杂污酸的处理系统,其中,包括通过管道依次连接的置换槽、中间槽、第一板框压滤机、沉铜后液槽、第一废酸储槽、硫化反应槽、浓密池、第二废酸储槽,还包括第二板框压滤机,所述第二板框压滤机与所述浓密池通过管道连接。

25.有益效果:本发明公开了一种铜冶炼复杂污酸的处理方法及系统,通过在现有的一级硫化处理铜冶炼污酸的工艺的基础上,将铜冶炼复杂污酸中的脱硒后液作为高含铜污酸,增加了铁屑置换沉铜的工艺,可以大幅提高铜冶炼复杂污酸中铜的回收率,同时能够减少后续硫化处理时硫化剂的使用量,从而降低成本;随后将沉铜后液与选矿废水混合作为低含铜污酸,对低含铜污酸进行两段硫化处理,可以有效提高铜的回收率并降低硫化砷渣的含铜量。本发明通过采用铁屑置换加两段硫化处理的工艺对铜冶炼复杂污酸进行处理,工艺简单,铜金属回收率较高,硫化砷渣含铜低,并且运行成本降低。

附图说明

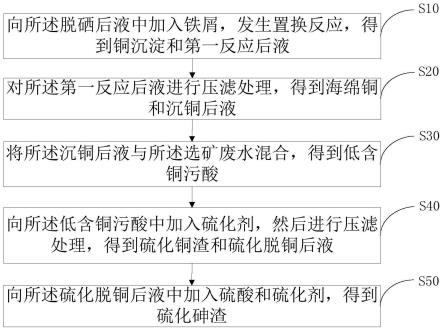

26.图1为本发明提供的铜冶炼复杂污酸的处理方法较佳实施例的流程图。

27.图2为本发明实施例铜冶炼复杂污酸的处理系统的结构示意图。

具体实施方式

28.本发明提供一种铜冶炼复杂污酸的处理方法及系统,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

29.本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有的特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、”第二”的特征可以明示或隐约地包括一个或者更多个所述特征。

30.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语),具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该

理解的是,诸如通用字典中定义的那些术语,应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样被特定定义,否则不会用理想化或过于正式的含义来解释。

31.随着铜冶炼行业铜精矿越来越复杂,以及贵金属选冶联合工艺的多样性,贵金属生产过程中产生的污酸中除铜外其他有价金属的含量也不断升高,使用现有硫化工艺已经不能很好地满足高铜污酸的有效处理,一是铜去除率不足会导致硫化砷渣含铜较高,导致铜回收率低,二是大量使用硫化药剂污酸处理成本较高。

32.基于此,本发明提供了一种铜冶炼复杂污酸的处理方法,所述复杂污酸包括脱硒后液和选矿废水,参见图1,其包括步骤:

33.s10、向所述脱硒后液中加入铁屑,发生置换反应,得到铜沉淀和第一反应后液;

34.s20、对所述第一反应后液进行压滤处理,得到海绵铜和沉铜后液;

35.s30、将所述沉铜后液与所述选矿废水混合,得到低含铜污酸;

36.s40、向所述低含铜污酸中加入硫化剂,然后进行压滤处理,得到硫化铜渣和硫化脱铜后液;

37.s50、向所述硫化脱铜后液中加入硫酸和硫化剂,得到硫化砷渣。

38.具体地,本发明通过在现有的一级硫化处理铜冶炼污酸的工艺的基础上,将铜冶炼复杂污酸中的脱硒后液作为高含铜污酸,增加了铁屑置换沉铜的工艺,可以大幅提高铜冶炼复杂污酸中铜的回收率,同时能够减少后续硫化处理时硫化剂的使用量,从而降低成本;随后将沉铜后液与选矿废水混合作为低含铜污酸,对低含铜污酸进行两段硫化处理,可以有效提高铜的回收率并降低硫化砷渣的含铜量。本发明通过采用铁屑置换加两段硫化处理的工艺对铜冶炼复杂污酸进行处理,工艺简单,铜金属回收率较高,硫化砷渣含铜低,并且运行成本降低。

39.具体地,所述脱硒后液是贵金属生产硒还原过程产生的,所述选矿废水是铜电解阳极泥选矿废液。

40.在一些实施方式中,所述脱硒后液中,铜离子浓度为8~15g/l,砷离子浓度为2~5g/l。

41.在一些实施方式中,所述选矿废水中,铜离子浓度为2~4g/l,砷离子浓度为2~4g/l。

42.在一些实施方式中,所述铁屑的添加量为每m3脱硒后液中加入 11~15kg铁屑,所述铁屑中铁的质量百分比不低于80%,铁屑的添加量会影响到铜的回收率以及沉铜效率,而当每m3脱硒后液中加入铁屑的量超过15kg时,沉铜效率不再上升,因此出于成本和效率考虑,每m3脱硒后液中加入11~15kg铁屑。

43.在一些实施方式中,所述沉铜后液中铜离子浓度为2~4g/l,当沉铜后液中铜离子浓度为2~4g/l时,则表示置换反应已经完成。

44.在一些实施方式中,所述硫化剂为硫化钠、硫氢化钠、硫化钾、硫化钡和硫化氢中的一种或多种,优选为硫化钠。

45.在一些实施方式中,所述向所述低含铜污酸中加入硫化剂的步骤中,所述硫化剂的添加量为每m3低含铜污酸中加入7~9kg硫化剂。

46.在一些实施方式中,在所述得到海绵铜和沉铜后液的步骤后,还包括步骤:

47.将所述海绵铜置于火法系统进行处理,对铜、碲、铋分别进行回收。

48.具体地,通过火法系统对海绵铜进行处理,可以实现对铜、碲、铋等贵金属进行分别回收。

49.在一些实施方式中,在所述得到硫化铜渣和硫化脱铜后液的步骤后,还包括步骤:

50.将所述硫化铜渣置于火法系统进行处理,对铜进行回收。

51.在本实施例中,所述压滤处理通过板框压滤机实现。

52.本发明还提供一种铜冶炼复杂污酸的处理系统,参见图2,其包括通过管道依次连接的置换槽、中间槽、第一板框压滤机、沉铜后液槽、第一废酸储槽、硫化反应槽、浓密池、第二废酸储槽,还包括第二板框压滤机,所述第二板框压滤机与所述浓密池通过管道连接。

53.具体地,所述置换反应槽可以设置为多级,可根据污酸含铜量进行选择和变换。

54.具体地,所述置换槽为脱硒后液和铁屑反应的槽子;所述中间槽用于放置换反应液;所述沉铜后液槽用于放压滤机滤液;所述硫化反应槽为废酸和硫化药剂反应的槽子;所述浓密池用于固液分离;所述第二废酸储槽用于放浓密池上清液。

55.整体反应流程为:脱硒后液进入置换槽中,然后向置换槽中加入铁屑,发生置换反应,得到铜沉淀和第一反应后液,随后,第一反应后液经中间槽进入压滤机,进行压滤处理,得到海绵铜和沉铜后液,沉铜后液进入沉铜后液槽,然后经管道输送至第一废酸储槽中,再向所述第一废酸储槽中加入选矿废水,得到低含铜污酸,低含铜污酸经管道输送至硫化反应槽中,并向硫化反应槽中加入硫化剂,得到的硫化铜渣和硫化脱铜后液进入浓密池,随后硫化铜渣经经底流泵进入第二板框压滤机压滤处理得到硫化铜渣,硫化脱铜后液进入第二废酸储槽,再向第二废酸储槽中加入硫酸和硫化剂,得到硫化砷渣。

56.本发明的应用不限于铜冶炼行业污酸脱铜资源化处理,可以用于有色金属冶炼行业污酸处理,比如铜、铅、锌等冶炼行业的含铜较高的污酸处理。

57.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,仅在于说明本发明而决不限制本发明。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

58.实施例1

59.一种铜冶炼复杂污酸的处理方法,包括步骤:

60.s10、向所述脱硒后液中加入铁屑,发生置换反应,得到铜沉淀和第一反应后液;其中,脱硒后液中含铜10.71g/l,含砷3.87g/l,铁屑投加量为11.27kg/m3污酸;

61.s20、对所述第一反应后液进行压滤处理,得到海绵铜和沉铜后液;

62.s30、将所述沉铜后液与所述选矿废水混合,得到低含铜污酸;其中,选矿废水含铜3.31g/l,含砷2.68g/l;

63.s40、向所述低含铜污酸中加入硫化钠,然后进行压滤处理,得到硫化铜渣和硫化脱铜后液;其中,硫化钠投加量在7.67kg/m3污酸;

64.s50、向所述硫化脱铜后液中加入硫酸和硫化钠,得到硫化砷渣;其中,硫化钠投加量在7.67kg/m3污酸。

65.铁屑沉铜处理能力为80m3/d,步骤s40中的反应效率为6-8m3/h,步骤s50中的反应效率为15-18m3/h,得到的海绵铜中含铜46.92%,海绵铜含铋3.9%,海绵铜含碲14.55%;

硫化铜渣含铜在30.23%,硫化铜渣含砷在9.91%,铜回收率达到99.23%。

66.对比例1

67.一种铜冶炼复杂污酸的处理方法,包括步骤:

68.s10、向所述脱硒后液中加入铁屑,发生置换反应,得到铜沉淀和第一反应后液;其中,脱硒后液中含铜11.27g/l,含砷5.05g/l,铁屑投加量为14.71kg/m3污酸;

69.s20、对所述第一反应后液进行压滤处理,得到海绵铜和沉铜后液;其中,选矿废水含铜2.03g/l,含砷3.26g/l;

70.s30、将所述沉铜后液与所述选矿废水混合,得到低含铜污酸;

71.s40、向所述低含铜污酸中加入硫化钠,然后进行压滤处理,得到硫化铜渣和硫化脱铜后液;其中,硫化钠投加量在8.07kg/m3污酸。

72.铁屑沉铜处理能力为80m3/d,步骤s40中的反应效率为6-8m3/h,得到的海绵铜中含铜43.51%,海绵铜含铋2.01%,海绵铜含碲16.23%;硫化铜渣含铜在29.86%,硫化铜渣含砷在9.81%,铜回收率达到 99.21%。

73.对比例2

74.一种铜冶炼复杂污酸的处理方法,脱硒后液与选矿废水混合污酸,其中,所述混合污酸的含铜15.51g/l,含砷3.42g/l时,采用原一级硫化反应除铜。硫化钠投加量在19.81kg/m3污酸。

75.硫化铜渣含铜在28.63%,硫化铜渣含砷在4.98%,铜回收率达到 92.19%。

76.综上所述,本发明公开了一种铜冶炼复杂污酸的处理方法及系统,所述复杂污酸包括脱硒后液和选矿废水,其中,方法包括步骤:向所述脱硒后液中加入铁屑,发生置换反应,得到铜沉淀和第一反应后液;对所述第一反应后液进行压滤处理,得到海绵铜和沉铜后液;将所述沉铜后液与所述选矿废水混合,得到低含铜污酸;向所述低含铜污酸中加入硫化剂,然后进行压滤处理,得到硫化铜渣和硫化脱铜后液;向所述硫化脱铜后液中加入硫酸和硫化剂,得到硫化砷渣。本发明通过在现有的一级硫化处理铜冶炼污酸的工艺的基础上,将铜冶炼复杂污酸中的脱硒后液作为高含铜污酸,增加了铁屑置换沉铜的工艺,可以大幅提高铜冶炼复杂污酸中铜的回收率,同时能够减少后续硫化处理时硫化剂的使用量,从而降低成本;随后将沉铜后液与选矿废水混合作为低含铜污酸,对低含铜污酸进行两段硫化处理,可以有效提高铜的回收率并降低硫化砷渣的含铜量。本发明通过采用铁屑置换加两段硫化处理的工艺对铜冶炼复杂污酸进行处理,工艺简单,铜金属回收率较高,硫化砷渣含铜低,并且运行成本降低。

77.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1