一种低能耗低碳排放低成本生产耐候钢的方法与流程

1.本发明涉及一种耐候钢生产工艺,特别是一种低能耗低碳排放低成本生产耐候钢的方法。

背景技术:

2.耐候钢(spa-h)国标成分中要求镍是≤0.65%,正常企业生产时耐候钢的镍按照0.09-0.13%控制。镍元素在炼钢工序以镍铁(ni:8%)或者镍板(ni:99%)合金的形式在冶炼过程中加入。镍铁及镍板的生产均是以红土镍矿作为主原料,由于红土镍矿粉中的镍熔于铁水,对普通钢种来讲属于残余有害元素,会污染钢水及影响产品质量,无法批量使用,因此现有的耐候钢的生产工艺中,需要对红土镍矿粉进行相关的熔炼及电解而制得,工艺可以分为高炉(或鼓风炉)熔炼工艺和回转窑-电炉还原熔炼工艺。低碳经济以低能耗、低污染、低排放为基础的经济发展模式,我国二氧化碳排放量作为约束性指标被纳入国民经济和社会发展中长期规划。而高炉冶炼工艺环境污染严重,能耗高,近年来已经大大受限。回转窑-电炉还原熔炼生产镍铁,如《一种红土镍矿的节能冶炼工艺》(cn201410139935.8)中首先将矿石破碎到50-150mm,在回转窑煅烧,700℃产出焙砂,将其加电炉,再加入10-30mm的挥发性煤,经过1000℃的还原熔炼,产出粗镍铁合金,再经过吹炼产出成品镍铁合金;以及《一种从红土矿中提取镍铁合金的方法》(cn200710066019.6)中公开的包括:红土矿干燥脱水

→

配5~8%的焦粉800~1200℃烧结预还原

→

混料(烧结料、石灰、石英、焦粉)电炉熔炼得到粗镍铁合金

→

入钢包内铁水脱硫

→

转炉或吹炼炉得到精炼镍铁合金,精炼镍铁合金用以投入耐候钢生产。

3.传统方法处理红土镍矿均为经炼成镍铁合金后再行进入耐候钢生产,为了简化工艺,也有企业试图简化工艺,如《利用红土镍矿直接生产奥氏体不锈钢的生产工艺》(cn200810072455.9)选用红土镍矿与焦粉和熔剂烧结后,与焦炭进入高炉冶炼,得到含镍铬高炉铁水,然后进入转炉。如《含镍钢生产工艺》(cn201510847301.2)制备1400℃~1520℃的铁水,加入预还原处理的含镍矿物(红土镍矿和含碳还原剂550℃~750℃下焙烧),加热升温至1400℃~1600℃。由此可以看出,上述技术均为在铁水中加入红土镍烧结矿,而这个过程会造成该部分铁水阶段标准煤的消耗量增加。均存在大量的碳排放及能源消耗问题。此外,镍对高炉铁水来说是有害元素,现有技术中在高炉中铁水环节加入就有了量上的限制,导致红土镍矿利用率上的限制。

技术实现要素:

4.本发明的技术任务是针对以上现有技术的不足,提供一种低能耗低碳排放低成本生产耐候钢的方法,将红土镍矿粉经烧结后变为红土镍烧结矿在转炉直接供耐候钢(spa-h)生产使用,将不但可以回收钢铁料及红土镍烧结矿中的贵重合金镍来降低耐候钢生产加工成本,还可以减少这部分红土镍矿粉在高炉及镍合金生产环节的碳排放及能源消耗。

5.本发明解决其技术问题的技术方案是:一种低能耗低碳排放低成本生产耐候钢的

方法,所述的耐候钢含有0.08-0.15%的镍元素,其特征在于:所述的方法包括红土镍矿粉烧结、转炉冶炼、精炼,其中:所述的红土镍矿粉烧结中,烧结原料包括54-61%的红土镍矿粉、30-36%的磁选钢渣粉、4-6%的无烟煤和4-5%的生石灰粉,烧结得红土镍烧结矿;所述的转炉冶炼中,在吹炼过程中加入所述的红土镍烧结矿;所述的精炼中,根据钢水镍成分测定,补加镍板,得到耐候钢钢水。

6.进一步的,上述的红土镍矿粉中镍含量为0.9

±

0.6%。

7.进一步的,上述转炉冶炼中,红土镍烧结矿吨钢用量为60-70kg。

8.进一步的,上述转炉终点得到含镍0.05-0.07%的钢水。

9.进一步的,上述转炉冶炼中,在吹炼前中期分批次加入所有的红土镍烧结矿。

10.进一步的,上述转炉冶炼中,在吹炼开始后渣料加入前,逐渐加入1/2的红土镍烧结矿,渣料加入后2-3min内再加入剩余的1/2红土镍烧结矿。

11.与现有技术相比较,本发明具有以下突出的有益效果:

12.1、本工艺简化耐候钢生产工艺流程,减少了设备管理、维护成本增加;

13.2、将红土镍烧结矿替代高镍铁生产耐候钢,减少镍板使用量,可以实现直接降本56.5元/t;

14.3、相比较现有技术精炼镍铁合金,本工艺每年可以减少标准煤的消耗量29.1万吨,减少高镍铁碳排放75.6万吨;红土镍烧结矿在转炉钢水环节加入,每年可以减少该部分铁水标准煤的消耗量8.4万吨,碳排放26.5万吨;具有能耗低、碳排放低的优点。

具体实施方式

15.下面结合具体实施方式对本发明进一步说明。

16.出于以下详细描述的目的,应该理解的是,除非明确相反地指出,否则本发明可以采取各种替代变型和步骤次序。此外,除了在任何操作实例中或在另外指示的地方以外,所有表示例如说明书和权利要求中使用的成分的量的数字在所有情况下均应理解为由术语“约”修饰。至少,并且不企图限制对权利要求书的范围的相等物的原理的应用,每个数字参数应至少按照报告的有效数字的数量并通过应用普通的舍入技术来理解。

17.尽管阐述本发明的广泛范围的数值范围和参数是近似值,但具体实例中阐述的数值尽可能精确地报告。然而,任何数值固有地含有某些由其相应测试测量值中所发现的标准差必然造成的误差。

18.还应理解的是,本文陈述的任何数值范围旨在包含所有其中纳入的子范围。例如,“1到10”的范围旨在包含所有介于(及包含)所陈述的最小值1及所陈述的最大值10之间的子范围,也就是说,具有等于或大于1的最小值及等于或小于10的最大值。

19.在本技术中,除非另外特别说明,否则单数的使用包含复数并且复数涵盖单数。另外,在本技术中,除非另有明确说明,否则“或”的使用意指“和/或”,即使在某些情况下可以明确地使用“和/或”。进一步地,在本技术中,除非另外特别说明,否则“一个”或“一种”的使用意指“至少一个/种”。例如,“一种”第一材料、“一种”涂料组合物等是指这些项目中的任何项目中的一个或多个项目。

20.本发明为一种低能耗低碳排放低成本生产耐候钢的方法,生产方法包括:红土镍矿粉烧结、转炉冶炼、lf炉精炼,然后连铸得到板坯,进入后续的连轧、冷却、卷取工艺流程。

21.所述的耐候钢的成分要求中含有0.08-0.15%的镍元素,本实施例的控制目标为0.10-0.11%。

22.具体步骤如下:

23.s1、红土镍矿粉烧结

24.(1)混料造粒

25.将54-61%的红土镍矿粉(镍含量0.9

±

0.6%),30-36%的磁选钢渣粉,4-6%的无烟煤,4-5%的生石灰粉组成的混合料加入圆筒混合机,再按所述混合料总重量的7-8%加水进行混匀造粒。

26.加入的钢渣粉属于固危废,本工艺除了降本以外,还具有处理固危废作用。

27.(2)烧结

28.采用布料器将制粒后的混合料球均匀布设在烧结机台车上的铺底料上进行烧结,点火温度为1030-1130℃、料层550-800mm、混合料水分19-19.5%、机前水分9-9.5%、抽风压强为负压6

±

1kpa到负压8

±

1kpa、烟道温度120℃-160℃、终点温度350

±

50℃、主抽风门开度60-70%、固体燃耗70-75kg/t、利用系数0.54-0.94t/m2·

h、成品率67-75%。为保证so2达标排放,料层和终点温度位置控制比较靠前,采取过烧和烧结机末端冷却等方式,同时控制风门开度,保烟气排放达标。

29.(2)破碎冷却筛分

30.将得到的烧结矿进行热破碎处理后冷却至室温,再利用振动筛进行筛分,得到粒度5mm以上比例≥95%的红土镍矿烧结矿。

31.s2、转炉冶炼

32.在吹炼过程中加入s1所得的红土镍烧结矿,吨钢用量60-70kg,最终得到含镍0.05-0.07%的钢水。

33.具体加入时机为在吹炼前中期分批次加入所有的红土镍烧结矿,本实施例为在吹炼开始后渣料加入前,逐渐加入1/2的红土镍烧结矿,渣料加入后2-3min内再加入剩余的1/2红土镍烧结矿。

34.因镍元素对高炉来讲是有害元素,而且红土镍烧结矿强度达不到高炉的使用要求,大量使用红土镍烧结矿由于其强度低,造成高炉透气性差,无法维持正常生产。但是在转炉冶炼过程中加入则容易干扰炉渣的熔化及过程温度的平衡。如果在吹炼开始前过早加入铁水中,造成炉内温度低,且吹炼前期炉渣反应激烈,喷溅严重,导致红土镍烧结矿在转炉利用率低;但如果加入过晚,在吹炼后期,红土镍烧结矿缺少反应时间,导致其收得率大大降低。因此,本工艺通过设定烧结矿组成和加入时机,规避了工艺缺陷,既促进红土镍矿中镍的回收,又能促进炉渣的熔化及过程温度的平衡,可以确保吨钢用量60-70kg(相当于原始红土镍矿矿粉33-43kg)却不干扰转炉冶炼过程。

35.s3、精炼

36.最后到精炼炉对钢水进行二次精炼,根据钢水镍成分测定,补加镍板(吨钢补加4-5kg的镍板),得到合格的耐候钢钢水(ni:0.10-0.11%)。

37.s4、连铸连轧冷却卷曲。

38.为了更好地比较本技术工艺和现有技术,进行了对比试验。

39.各实施例组和对照组的工艺中除了红土镍矿粉使用比例和加入工序和时机不同

外,其他工艺步骤参数均相同或相似。

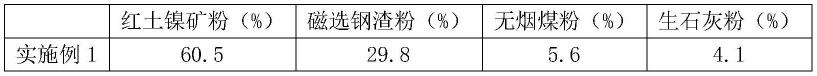

40.1、各组的烧结混料组成:

41.各组红土镍矿采用同批原料(镍含量0.9%),最后红土镍烧结矿使用量均按原始红土镍矿矿粉40kg折算。

42.各实施例组的烧结组成见下表:

[0043][0044][0045]

对照组1-2的烧结组成相同,具体见下表:

[0046] 红土镍矿粉(%)无烟煤粉(%)生石灰粉(%)加入区域对照组188.19.32.6转炉,吹炼开始前对照组288.19.32.6高炉

[0047]

2、各组烧结参数:

[0048] 点火温度℃烟道温度℃终点温度℃烧结时间min实施例11030140

±

20350

±

50180实施例21070140

±

10350

±

50150实施例31130130

±

10350

±

50120对照组1-21100140

±

10350

±

50240

[0049]

3、各组烧结矿加入情况:

[0050]

各实施例组,加入时机为转炉冶炼过程在吹炼开始后分次加入;

[0051]

对照组1为转炉铁水兑入后、吹炼开始前加入;

[0052]

对照组2为高炉内加入。

[0053]

各组红土镍烧结矿使用总量均按原始红土镍矿矿粉40kg折算,精炼阶段根据取样测定进行补加镍板,保证最终镍含量达到0.1-0.11%。

[0054]

4、各组所得用于连铸的钢水成分和能耗比较如下:

[0055][0056]

各实施例组转炉终点时镍含量可以达到0.05-0.07%,红土镍烧结矿利用率高,补加镍板量低,降本明显,碳排放量低。

[0057]

对照组1所产生的红土镍烧结矿因碱度低、无其他矿粉混合烧结,导致其成品粉末严重,转炉加入过程红土镍烧结矿利用率低,且在吹炼前加入导致其收得率进一步降低,需要加入镍板量大,而镍板制备过程中的碳排量高,因此节能降本效果差。

[0058]

对照组2,原计划高炉加入按原始红土镍矿矿粉40kg折算的红土镍烧结矿,但实际

操作过程中,分批次加入时,仅加入原计划量五分之一时即出现高炉透气性指数异常,其原因可能在于对照组2中的红土镍烧结矿强度低,影响了高炉透气性,等量红土镍矿矿粉的红土镍烧结矿全量加入高炉则无法维持正常生产,引起停产事故,因此不再继续加入,实验失败。

[0059]

综上,相对于现有的耐候钢的生产工艺,本发明使用红土镍矿烧结矿生产耐候钢的方法具有工艺流程简单、能耗低、成本低、碳排放低的优点,能够有效解决现有耐候钢生产工艺流程复杂、能耗高、成本高、碳排放高的问题,并且有助于简化了耐候钢的生产流程,减少了设备管理、维护成本增加的问题,为耐候钢的生产工艺开辟了一条新的途径。

[0060]

需要说明的是,本发明的特定实施方案已经对本发明进行了详细描述,对于本领域的技术人员来说,在不背离本发明的精神和范围的情况下对它进行的各种显而易见的改变都在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1