一种具有孔隙和高深宽比沟槽的工件制作方法及金属工件与流程

1.本发明涉及散热金属工件技术领域,尤其是指一种具有孔隙和高深宽比沟槽的工件制作方法。

背景技术:

2.随着微电子制造技术的快速发展,推动了微尺度散热器件的快速发展,尤其是热管以及平板型热管(均热板)的发展,热管体形的微尺度化使得市场对其内部结构提出了更高的要求。以往常用金属蚀刻工艺来制作平板热管内部沟槽,以得到毛细力。热管性能主要由内部毛细性能决定,而毛细性能又受到热管壳体上沟槽深宽比的影响,深宽比越大,则毛细性能越好,则热管的性能越好。

3.但目前金属蚀刻加工技术难以突破高深宽比的瓶颈:基于在蚀刻时,蚀刻液在形成的槽内向下蚀刻金属工件的过程中,也会向着槽的两侧进行蚀刻,导致槽的深宽比通常到达一定数值后就难以提成,从而让金属工件的毛细性能无法进一步提升。

技术实现要素:

4.本发明针对现有技术的问题提供一种具有孔隙和高深宽比沟槽的工件制作方法及金属工件。

5.为了解决上述技术问题,本发明采用如下技术方案:

6.本发明提供的一种具有孔隙和高深宽比沟槽的工件制作方法,包括以下步骤:

7.a.对金属工件进行清洁,然后对金属工件进行掩膜;

8.b.对金属工件喷淋蚀刻液,通过蚀刻液对金属工件未掩膜位置进行蚀刻以形成预设槽;

9.c.对金属工件进行清洗;

10.d.通过离子束撞击金属工件预设槽,使得预设槽底部凹陷,且因撞击而溅射出的金属颗粒附着在预设槽侧壁以填补侧蚀产生的凹陷部位,以使得预设槽变为沟槽;沟槽的侧壁因金属颗粒附着而形成孔隙结构;

11.e.对金属工件进行清洗,以去除膜层。

12.进一步的,步骤d在气压值为2pa的环境下,采用能量为0.1-5kev、离子直径为0.1-0.9nm的氩离子束进行撞击。

13.进一步的,所述预设槽的宽度为0.3-0.4mm、深度为0.3-0.4mm,沟槽宽度为0.3-0.5mm、深度为0.85-0.95mm。

14.进一步的,步骤a具体包括:

15.a1.在ph值为12-13.2、环境温度为48-52℃下,采用除油粉含量为1-1.5%的水溶液对金属工件进行除油;

16.a2.通过清水清洗金属工件;

17.a3.采用浓度为5%的盐酸溶液酸洗金属工件;

18.a4.采用清水清洗金属工件;

19.a5.烘干金属工件;

20.a6.对金属工件进行掩膜处理。

21.进一步的,步骤a6具体包括:

22.a61.在金属工件表面涂布一层感光膜层,感光膜层的厚度为0.18-0.21mm;

23.a62.把金属工件不需要蚀刻的位置采用菲林片进行遮盖,随后用紫外线对感光膜层进行曝光处理;

24.a63.使用显影液对金属工件进行显影处理,以使得需要蚀刻位置的感光膜层被碱性溶液溶解;其中显影液为浓度是0.5%的碳酸钠水溶液,显影处理在ph值为9.9-10.1、温度为38-42℃、气压值为3

±

0.3kg/cm2的环境下进行;

25.a64.对金属工件进行烘干。

26.进一步的,在ph值为1.35

±

0.3、浓度为1.2%、温度为48-51℃、压力为3

±

0.3kg/cm2的环境下执行步骤b,且蚀刻时金属工件的蚀刻位置处电位为700-900mv。

27.进一步的,在步骤c中,对蚀刻后的金属工件依此进行水洗、烘干、采用浓度为5%的盐酸水溶液酸洗、水洗、烘干,以去除金属工件表面的氧化膜。

28.进一步的,步骤e中具体包括:

29.e1.采用脱墨液与除油液在碱性环境下洗去金属工件表面的感光膜层;

30.e2.对金属工件进行水洗。

31.本发明还提供了一种金属工件,通过上述的方法制备而成。

32.本发明的有益效果:本发明通过对蚀刻形成的预设槽进行离子束加工,通过离子束撞击而让预设槽形成深度更大的沟槽,且因离子束撞击而溅射的金属颗粒会附着在沟槽两侧以填补被侧蚀产生的凹陷,并在沟槽两侧形成孔隙结构,以使得所制得的产品毛细性能更佳。

附图说明

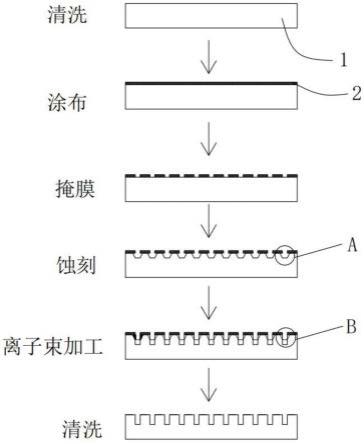

33.图1为本发明的流程图。

34.图2为本发明的原理图解。

35.图3为图2的a处放大图。

36.图4为图2的b处放大图。

37.附图标记:1—金属工件,2—感光膜层,3—预设槽,4—凹陷部位,5—沟槽。

具体实施方式

38.为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。以下结合附图对本发明进行详细的描述。

39.如图1至图4所示,本发明提供的一种基于具有孔隙的高深宽比金属表面沟槽制作方法,包括以下步骤:

40.a.对金属工件1进行清洁,然后对金属工件1进行掩膜;

41.b.对金属工件1喷淋蚀刻液,通过蚀刻液对金属工件1未掩膜位置进行蚀刻以形成预设槽3;

42.c.对金属工件1进行清洗;

43.d.通过离子束撞击金属工件1预设槽3,使得预设槽3底部凹陷,且因撞击而溅射出的金属颗粒附着在预设槽3侧壁以填补侧蚀产生的凹陷部位4,以使得预设槽3变为沟槽5;沟槽5的侧壁因金属颗粒附着而形成孔隙结构;

44.e.对金属工件1进行清洗,以去除膜层。

45.本发明操作简单,即先通过蚀刻形成预设槽3后,该预设槽3通常为倒置的梯形,且该提醒的深度与底部宽度之比接近1:1;随后通过离子束撞击预设槽3底部而使得预设槽3变深,并让因离子束撞击而形成的金属颗粒进行溅射;由于预设槽3为顶部开口的结构,因此金属颗粒大部分会溅射到预设槽3的两侧,从而起到填补因侧蚀而导致的凹陷结构,使得所制得的成型槽截面形状大致为矩形、且两侧均因金属颗粒附着而形成纳米级的孔隙结构,使得因本发明所制得的工件具有高深宽比的沟槽5之余,还具有了两种级别(分别是由蚀刻形成的微米级以及金属颗粒附着形成的纳米级)的孔隙结构,从而提升了毛细性能。

46.在本实施例中,所述预设槽3的宽度为0.3-0.4mm、深度为0.3-0.4mm。

47.步骤d在气压值为2pa的环境下,采用能量为0.1-5kev、离子直径为0.1-0.9nm的氩离子束进行撞击,因高能氩离子所传递的能量超过工件表面金属原子的间键合力时,材料表面的原子被逐个溅射出来,在沟槽5侧壁沉积形成孔隙结构,以达到离子束加工目的,形成宽度为0.3-0.5mm、深度为0.85-0.95mm的具有高效毛细性能的沟槽5结构。

48.在本实施例中,步骤a具体包括:

49.a0.于原料中裁切出金属工件1,该金属工件1的尺寸为80*20*1mm,长宽的尺寸公差分别为

±

1mm;

50.a1.在ph值为12-13.2、环境温度为48-52℃下,采用除油粉含量为1-1.5%的水溶液对金属工件1进行除油;

51.a2.通过清水清洗金属工件1;

52.a3.采用浓度为5%的盐酸溶液酸洗金属工件1;

53.a4.采用清水清洗金属工件1;

54.a5.烘干金属工件1;通过步骤a1-a5的执行,彻底清除基材表面的油污及氧化膜,目的是保证油墨与基材表面有良好的附着力;

55.a6.对金属工件1进行掩膜处理。

56.具体的,步骤a6具体包括:

57.a61.在金属工件1表面涂布一层感光膜层2,感光膜层2的厚度为0.18-0.21mm;

58.a62.把金属工件1不需要蚀刻的位置采用菲林片进行遮盖,随后用紫外线对感光膜层2进行曝光处理;

59.a63.使用显影液对金属工件1进行显影处理,以使得需要蚀刻位置的感光膜层2被碱性溶液溶解;其中显影液为浓度是0.5%的碳酸钠水溶液,显影处理在ph值为9.9-10.1、温度为38-42℃、气压值为3

±

0.3kg/cm2的环境下进行;

60.a64.对金属工件1进行烘干。

61.在本实施例中,在ph值为1.35

±

0.3、浓度为1.2%、温度为48-51℃、压力为3

±

0.3kg/cm2的环境下执行步骤b,且蚀刻时金属工件1的蚀刻位置处电位为700-900mv。由于金属表面有保护层(即感光膜层2经显影后所形成的膜层)存在,仅有被曝光区域受到刻蚀,

刻蚀形成宽度为0.4mm深度为0.4mm的预设槽3。

62.在本实施例中,在步骤c中,对蚀刻后的金属工件1依此进行水洗、烘干、采用浓度为5%的盐酸水溶液酸洗、水洗、烘干,以去除金属工件1表面的氧化膜,从而减小氧化膜对离子束的影响。

63.在本实施例中,步骤e中具体包括:

64.e1.采用脱墨液与除油液在碱性环境下洗去金属工件1表面的感光膜层2;

65.e2.对金属工件1进行水洗,从而实现了彻底取出金属工件1表面的感光膜层2的效果。

66.以上所述,仅是本发明较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明以较佳实施例公开如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1