一种多喷嘴弹塑性磨料气射流喷枪

1.本发明涉及一种磨料气射流加工技术,尤其是一种气射流加工用喷嘴,具体地说是一种多喷嘴弹塑性磨料气射流喷枪。

背景技术:

2.磨料气射流加工(abrasive jet machining, ajm)被认为是目前最先进技术之一,具有热效应小、切削力小、加工通用性高和柔韧性高等独特优势。后来演化的微磨料气射流加工(micro-abrasive jet machining, majm)技术是一种微细加工方法,常用于要求无损、微零件特征的电子设备和微流体通道加工有前途的工具。

3.传统磨料的硬度较大,对莫氏硬度低于5的工件表面加工损伤严重。尽管使用弹塑性磨料可有效缓解表面损伤问题,但单个喷嘴在冲蚀加工中,随着冲蚀距离的增加,发散越严重,导致加工宽度沿喷嘴直径的方向呈现中间冲蚀完全,边缘冲蚀不足的不均匀加工宽度,而且单个喷嘴的加工效率有限。

技术实现要素:

4.本发明的目的是针对现有的弹塑性磨料气射流单喷嘴加工效率低的问题,设计一种多喷嘴弹塑性磨料气射流喷枪,它通过改变喷嘴结构,可大幅度提高弹塑性磨料气射流加工效率,同时改善单喷嘴冲蚀不均的问题。本发明公开的多喷嘴塑性磨料气射流喷枪主要应用于莫氏硬度低于5的材料表面加工,实现弹塑性磨料气射流加工效率大大提高,同时改善单喷嘴冲蚀不均的问题。

5.本发明的技术方案是:一种多喷嘴弹塑性磨料气射流喷枪,其特征在于:它包括多喷嘴1、喷管2、挤压式多管进料器3、膨胀气腔4和枪体5;喷枪工作气体为0.1~2mpa的压缩空气,适用磨料为莫氏硬度2~5的弹塑性磨料;多喷嘴1安装在喷嘴座12上,喷嘴座12安装在膨胀气腔体13上,膨胀气腔体13固定在枪体5上;多喷嘴1中的每个喷嘴均通过各自的喷管2与膨胀气腔4相连通,膨胀气腔4通过穿过枪体5的进气管10与工作气体气源相连通;每根喷管2均连接有磨料输送管14,每根磨料输送管14均与磨料分配器6的出料口相连通,磨料分配器6的进料口与螺杆挤压送料器3的出料口相连通,螺杆挤压送料器3的进料口与弹塑性磨料储料仓7相连通。

6.所述的多喷嘴为线性排列,n个等直径喷嘴的内孔直径d小于10mm,喷嘴之间喷射出的磨料射流有耦合作用,300mm加工距离内磨粒射流耦合区域的重叠量为1~5mm,n个等直径喷嘴产生的磨料射流束有效加工宽度为(0.8~1)

×d×

n,喷嘴中心线间距为(1.5~4)+d。

7.所述的喷管与喷嘴内孔等直径,喷管一端与喷嘴连接,另一端与膨胀气腔进气端连接,n个喷管内的气压相等,喷管在射流出口段20mm内的喷管中心线与其连接的喷嘴中心线一致。

8.所述的挤压式多管进料器3采用螺杆挤压推送弹塑性磨料,通过磨料分配器将弹塑性磨料均匀分配到每个喷管,每个喷管内弹塑性磨料推送量为0.1~2kg/min。

9.所述的膨胀气腔进气端连接压缩空气进气管,出口端连n个喷管,膨胀气腔的直径不小于[(6+d)

·

n/3+2d]mm,与喷管连接的膨胀气腔出气孔呈中心对称排列,且膨胀气腔出气孔初始段为喇叭口形。

[0010]

所述的枪体用于安装喷管、挤压式多管进料器3和膨胀气腔,在枪体上还设有控制压缩空气的空气管开关9,在储料仓7的出口端安装有磨料进料开关11。

[0011]

所述的喷枪适用弹塑性磨料的粒径为10~500μm,喷枪应用于莫氏硬度低于5的材料表面加工。

[0012]

所述的多喷嘴在喷嘴轴线方向上各喷嘴端面排列可根据工件形状(凹面或凸面)进行调整,以适应自由曲面的表面加工。

[0013]

本发明的有益效果是:本发明可大幅度提高弹塑性磨料气射流加工效率,同时改善单喷嘴冲蚀不均的问题。

[0014]

本发明公开的多喷嘴塑性磨料气射流喷枪主要应用于莫氏硬度低于5的材料表面加工,实现弹塑性磨料气射流加工效率大大提高,同时改善单喷嘴冲蚀不均的问题。

[0015]

本发明的喷嘴之间喷射出的磨料射流耦合作用会产生不同有效加工宽度,采用螺杆挤压推送弹塑性磨料多管进料器可保证磨料均匀进入每个喷嘴,多喷嘴采用线性紧密排列形式,膨胀腔出口圆周分布、出气口喇叭口形、喷管出口段中心线与其连接的喷嘴中心线一致保证气体均匀流畅喷出喷嘴。

附图说明

[0016]

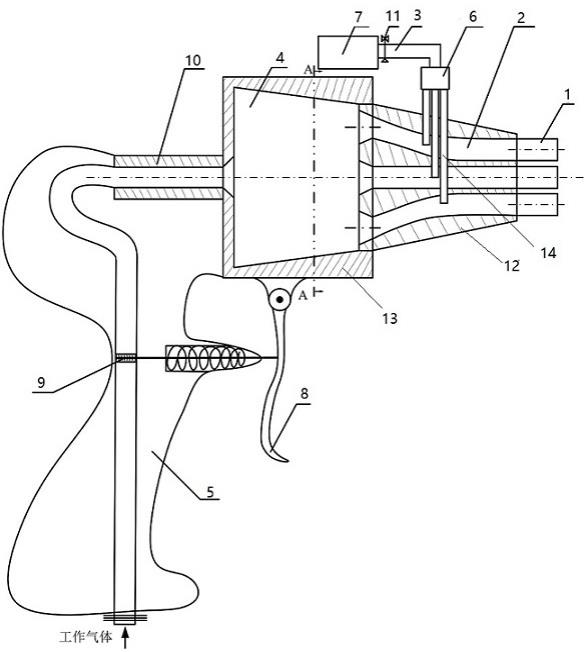

图1为本发明实施例提供的弹塑性磨料气射流喷枪原理结构示意图(不按比例)。

[0017]

图2为本发明实施例提供的膨胀腔出口圆周分布示意图(图1之a-a剖视图)。

[0018]

图3为本发明实施例提供的螺杆挤压送料装置示意图。

[0019]

图4为本发明实施例提供的磨料分配器示意图。

具体实施方式

[0020]

为了更清楚的说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需使用的附图作简单地介绍。

[0021]

如图1-4所示。

[0022]

一种多喷嘴弹塑性磨料气射流喷枪,它包括多喷嘴1、喷管2、挤压式多管进料器3、膨胀气腔4和枪体5,如图1所示;喷枪工作气体为0.1~2mpa的压缩空气,适用磨料为莫氏硬度2~5的弹塑性磨料;多喷嘴1安装在喷嘴座12上,喷嘴座12安装在膨胀气腔体13上,膨胀气腔体13固定在枪体5上;多喷嘴1中的每个喷嘴均通过各自的喷管2与膨胀气腔4相连通,膨胀气腔4通过穿过枪体5的进气管10与工作气体气源相连通;每根喷管2均连接有磨料输送管14,每根磨料输送管14均与磨料分配器6的出料口相连通,磨料分配器6的进料口与螺杆挤压送料器3的出料口相连通,螺杆挤压送料器3的进料口与弹塑性磨料储料仓7相连通。挤压式多管进料器3和弹塑性磨料储料仓7可固定在枪体5上,也可设置在枪体5外部。在枪体5上还设有控制压缩空气的空气管开关9,在储料仓7的出口端安装有磨料进料开关11。各喷管2在膨胀气腔4上的布置呈等径圆周布置,且为喇叭口状,如图1、2所示。挤压式多管进料

器3的结构如图3所示,它通过螺杆挤出机将储料仓7中的嘴弹塑性磨料送入图4所示的磨料分配器6中,再送入与磨料分配器6相连的喷管2中。

[0023]

实例一。

[0024]

本发明提供的一种多喷嘴弹塑性磨料气射流喷枪,喷枪工作气体为0.1~1mpa的压缩空气,适用磨料为莫氏硬度2~3的弹塑性磨料。设计3个等内孔直径为8mm的喷嘴线性紧密排列,膨胀腔出口呈圆周排列,如图2所示。喷嘴间距为10mm,3个等直径喷嘴在300mm的加工距离内产生的磨料射流束有效加工宽度至少大于60mm,喷嘴膨胀腔的直径不小于30mm。假设气体发散角为7

°

,在距离喷嘴出口处10.18mm处的喷嘴之间射流束耦合区域的重叠量为3mm。而直径为8mm的单个喷嘴在冲蚀距离为100mm时的最大加工宽度为57.11mm,相比可知,本发明设计的多喷嘴喷枪单次冲蚀明显提高加工效率。同时,多喷嘴喷枪的使用在至少60mm的加工宽度内,磨料流的耦合作用保证工件表面均匀加工。

[0025]

实例二。

[0026]

本发明提供的一种多喷嘴弹塑性磨料气射流喷枪,喷枪工作气体为1~1.5mpa的压缩空气,适用磨料为莫氏硬度3~4的弹塑性磨料。设计3个等内孔直径为9mm的喷嘴线性紧密排列,膨胀腔出口呈圆周排列,如图2所示。喷嘴间距为12mm,3个等直径喷嘴在300mm的加工距离内产生的磨料射流束有效加工宽度至少大于65mm,喷嘴膨胀腔的直径不小于33mm。假设气体发散角为7

°

,在距离喷嘴出口处14.25mm处的喷嘴之间射流束耦合区域的重叠量为4mm。而直径为9mm的单个喷嘴单在冲蚀距离为100mm时的最大加工宽度为58.10mm,相比可知,本发明设计的多喷嘴喷枪单次冲蚀明显提高加工效率。同时,多喷嘴喷枪的使用在至少65mm的加工宽度内,磨料流的耦合作用保证工件表面均匀加工。

[0027]

实例三。

[0028]

本发明提供的一种多喷嘴弹塑性磨料气射流喷枪,喷枪工作气体为1.5~2mpa的压缩空气,适用磨料为莫氏硬度4~5的弹塑性磨料。设计3个等内孔直径为10mm的喷嘴线性紧密排列,膨胀腔出口呈圆周排列,如图2所示。喷嘴间距为14mm,3个等直径喷嘴在300mm的加工距离内产生的磨料射流束有效加工宽度至少大于70mm,喷嘴膨胀腔的直径不小于36mm。假设气体发散角为7

°

,在距离喷嘴出口处18.33mm处的喷嘴之间射流束耦合区域的重叠量为5mm。而直径为10mm的单个喷嘴在冲蚀距离为100mm时的最大加工宽度为59.11mm,相比可知,本发明设计的多喷嘴喷枪单次冲蚀明显提高加工效率。同时,多喷嘴喷枪的使用在至少70mm的加工宽度内,磨料流的耦合作用保证工件表面均匀加工。

[0029]

实例四。

[0030]

本发明提供的一种多喷嘴弹塑性磨料气射流喷枪,喷枪工作气体为0.1~2mpa的压缩空气,适用磨料为莫氏硬度2~5的弹塑性磨料。设计5个等内孔直径为8mm的喷嘴线性紧密排列,膨胀腔出口呈圆周排列,如图2所示。喷嘴间距为10mm,5个等直径喷嘴在100mm的加工距离内产生的磨料射流束有效加工宽度至少大于60mm,喷嘴膨胀腔的直径不小于40mm。而直径为8mm的单个喷嘴在冲蚀距离为100mm时的最大加工宽度为57.112mm,相比可知,本发明设计的多喷嘴喷枪单次冲蚀明显提高加工效率。同时,多喷嘴喷枪的使用在至少60mm的加工宽度内,磨料流的耦合作用保证工件表面均匀加工。

[0031]

本发明未涉及部分与现有技术相同或可采用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1